1000MW燃煤机组制粉系统调整试验研究

2015-03-13王承亮邓双辉谭厚章杨浩郑海国

王承亮,邓双辉,谭厚章,杨浩,郑海国

1000MW燃煤机组制粉系统调整试验研究

王承亮1,邓双辉2,谭厚章2,杨浩2,郑海国2

(1.华电国际技术中心,山东济南250000;2.西安交通大学能动学院,陕西西安710049)

制粉系统的优化调整对燃煤锅炉机组安全经济运行具有重要意义。为了提高制粉系统运行的安全性和经济性,对某电厂的一台1000MW超超临界机组锅炉的制粉系统进行了优化调整试验。在保证合理煤粉细度和煤粉均匀性的基础上,研究了通风量、加载油压、磨煤机出力及分离器转速等指标对制粉系统节能运行和锅炉燃烧特性的影响,提出的优化运行参数可以有效提高制粉系统出力和锅炉效率。试验结果有助于实现制粉系统的经济运行,调整经验值得推广和借鉴。

超超临界机组;中速磨;优化调整;煤粉细度;煤粉均匀性

0 引言

制粉系统的优化调整对燃煤电站机组的经济性运行有着重大意义。通风量、分离器转速、煤粉细度及各风管的燃料分配均匀性等可控制变量是制粉系统调整的主要参数。通过这些参数的调整,找出合理的运行方式,可使炉膛内的燃烧以及各设备的运行达到最优化,从而提高锅炉效率和降低供电煤耗,最终保证机组安全、经济和可靠地连续运行。[1]

制粉系统优化调整试验是在某电厂一期工程的1#1000MW燃煤机组上进行,锅炉是高效超超临界参数变压直流炉。设计煤种为活鸡兔矿、补连塔煤矿煤。锅炉采用单炉膛、平衡通风、和一次中间再热的燃烧方式,全悬吊结构为Π型。制粉系统采用冷一次风正压直吹式,设有两台50%容量的动叶可调轴流式一次风机,提供一次热、冷风输送煤粉,采用两台静叶可调吸风机和两台动叶可调送风机,锅炉配有6台中速辊式磨煤机。

目前1号锅炉机组大修后,对现有制粉系统情况了解不足。为了能够准确、详细地了解制粉系统的运行状况,降低制粉系统单耗和提高锅炉效率,使得锅炉安全经济运行,开展了制粉系统优化调整试验研究。

1 试验

1.1 试验内容

此次制粉系统调整试验可分为3个部分:摸底试验,在现有制粉系统运行情况下,对原煤、飞灰、炉渣进行取样分析,计算制粉系统调整前的锅炉效率;冷态试验,主要包括冷态下磨煤机出口每根风管的实际风速的标定;热态试验,主要包括热态下通风量、加载油压、磨煤机出力及分离器转速变化引起的煤粉细度等四种变量对制粉系统及锅炉效率影响的试验。

1.2 试验方法

1.2.1 测试方法

为了获得磨煤机通风量与测风装置输出的压差之间的关系,需要进行磨煤机测风装置冷态标定试验。冷态工况下,在磨煤机出口分别测量每根风管的实际风速,可获得磨煤机出口风速修正系数,同时测量测风装置输出的压差。热态运行工况下,磨煤机通风量可用测风装置的风速修正系数求得。试验中,可用本实验室自行研究开发的一次风粉在线测量装置可进行煤粉浓度测量,且测量的结果可满足制粉系统和锅炉的安全、经济和连续可靠运行。

1.2.2 试验参数

在制粉系统调整过程中,通风量、加载油压、磨煤机出力、分离器转速变化、电流等参数可通过表盘指示获得数据,利用煤粉取样筛分可测得煤粉细度,煤粉均匀性指数和磨煤电耗可由下面的公式计算得出。

煤粉均匀性指数计算公式[1]:

磨煤单耗计算公式:

式中W—磨煤单耗,kWh/t;

Nm—分离器电机功率,kW;

Nf—磨煤机电机功率,kW;

B—磨煤机出力,t/h。

2 优化调整试验及分析

2.1 摸底试验

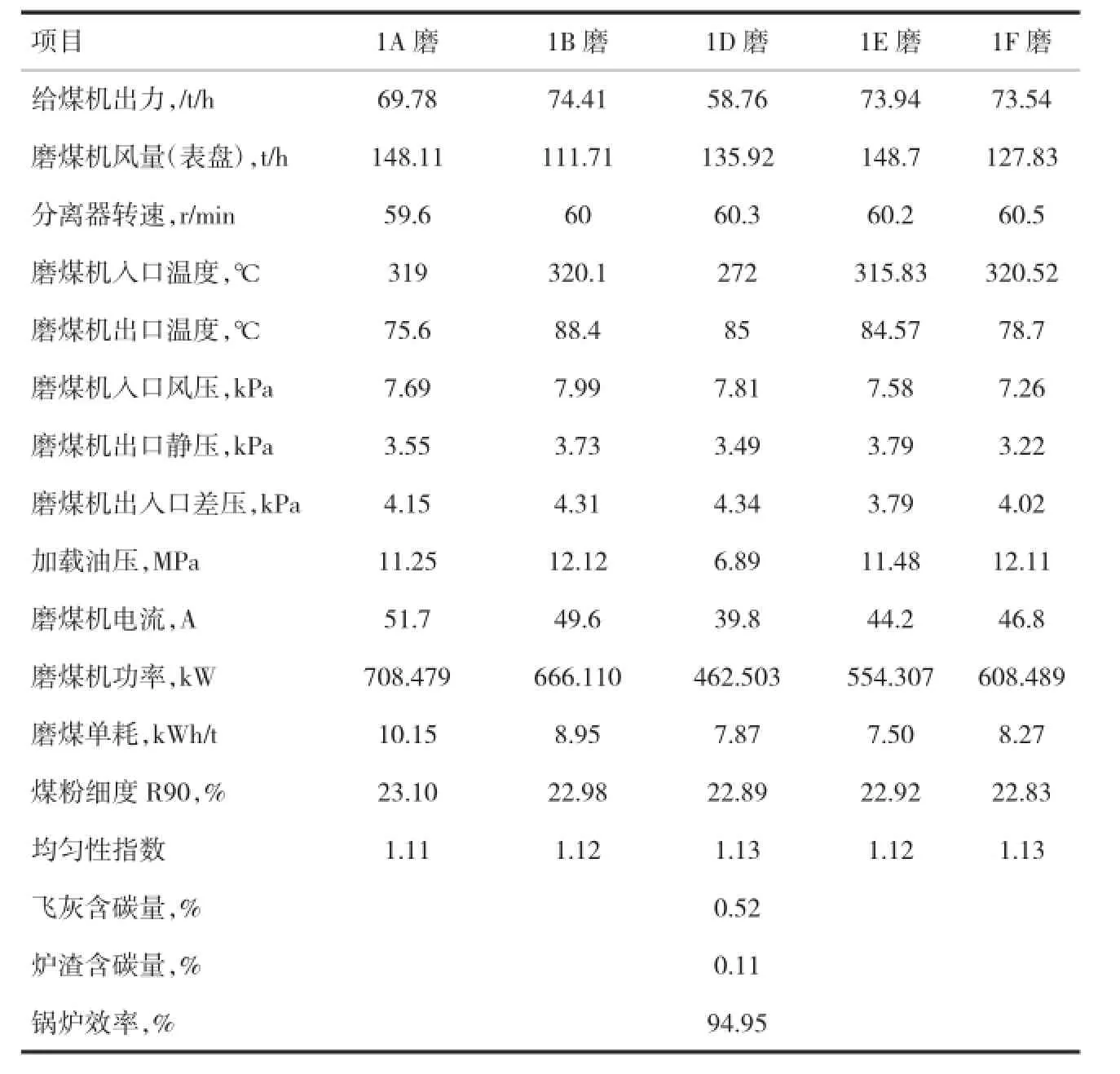

在制粉系统优化调整之前,在机组负荷949.2MW下,针对1号锅炉现有制粉系统运行情况,对各台磨煤机进行摸底试验,并对原煤、飞灰、炉渣进行取样分析,计算制粉系统调整前的锅炉效率。试验结果见表1。

表1 各磨煤机摸底试验结果

由表1分析可知,在机组负荷为949.2MW下,A、B、D、E和F磨煤机的煤粉细度R90分别为23.10%、22.98%、22.89%、22.92%和22.83%,且煤粉细度均高于设计值18%;煤粉均匀性指数在1.11~1.13之间变化,达到煤粉均匀性指数1.2左右的指标,煤粉均匀性较好;锅炉效率达到94.95%,锅炉经济性也较好。

2.2 磨煤机出口风管一次风速标定结果

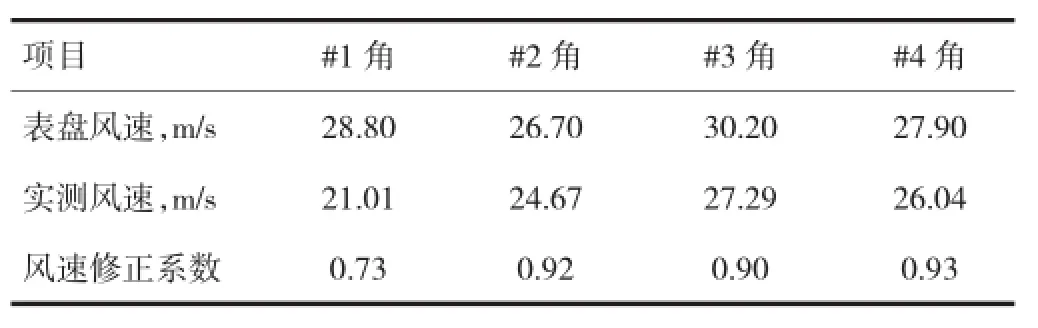

为了获得磨煤机通风量与测风装置输出的压差之间的关系,需要进行磨煤机测风装置冷态标定试验。磨煤机一次风速的精确标定是整个制粉系统调整以及燃烧调整的前提和基础。由于磨煤机入口条件限制,冷态下在磨煤机出口风管进行一次风速的标定。E磨煤机一次风速标定试验结果见表2。

表2 E磨煤机出口粉管一次风速标定结果

通过表2的结果可以看出,各风管的表盘风速与实测风速均有一点的偏差,表盘风速整体上高于实测风速。利用风速测表对四根风管风速测量后发现,#1角出口风管的表盘风速和实测风速相差较大,风速修正系数为0.73,其他三根风管的风速修正系数较一致且均在0.90以上。通过风速修正系数的修改,表盘风速更能真实地反映实际风速,可为制粉系统调整及燃烧优化调整试验提高重要参考依据。

2.3 制粉系统调整试验结果

冷态试验下已对磨煤机出口各风管在线流量表进行了标定,提供了风速修正系数。启炉后在热态工况下,可利用本实验室自行研究开发的一次风速在线装置,进行在线检测一次风量和煤粉浓度。本文选取E磨为研究对象,分别进行E磨分离器转速、通风量、加载油压、磨煤机出力四项变工况试验。根据每项试验所测得的数据,分析各参数对煤粉细度和磨煤机单耗的影响规律。

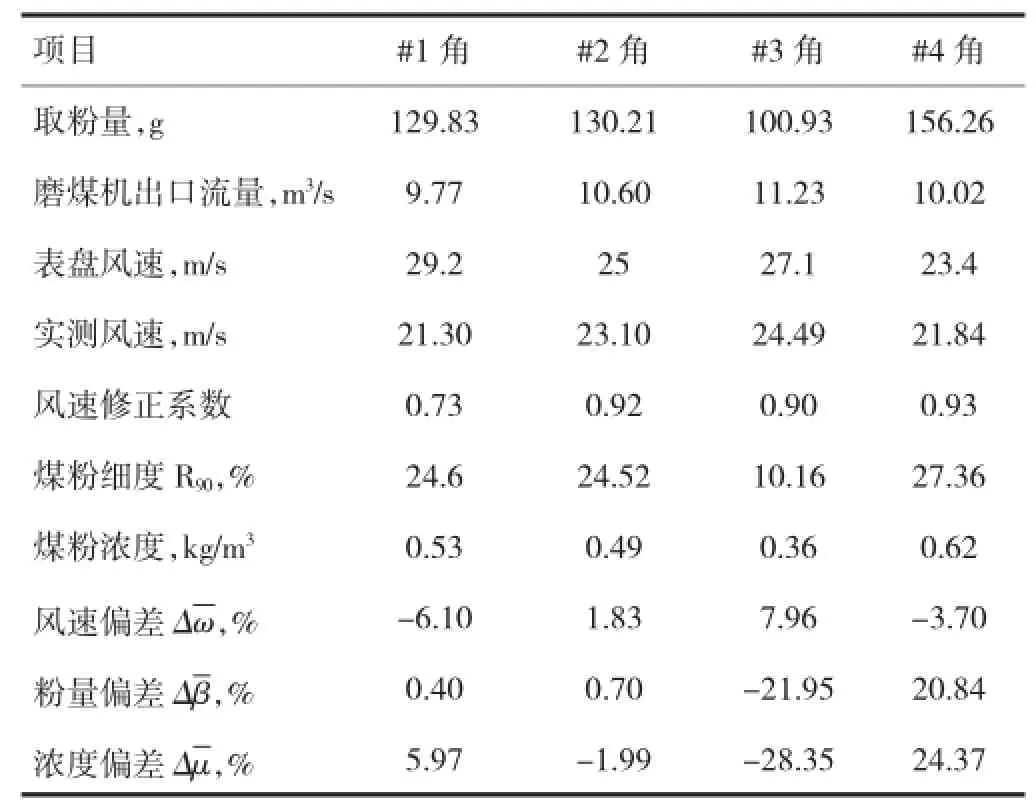

2.3.1 磨煤机出口风管风速和煤粉浓度试验结果

在保持1E磨煤机出力为75t/h的情况下,调整一次风量分别到130t/h、140t/h、150t/h、160t/h和170t/h数值下,研究不同风量下磨煤机出口各风管风速、粉量、煤粉细度及浓度的变化。由于每个风量下所得试验结果趋势一致,现取通风量为140 t/h数据来分析各参数变化,试验结果见表3。利用一次风粉在线测量装置所得到的煤粉浓度如图1所示。

表3 E磨煤机出口各粉管风速和粉量试验结果

图1 各风管煤粉浓度分布图

由表3可得,磨煤机出口风管#1角、#2角和#4角平均风速在21~27m/s,但同一工况下,#3角的风速偏差、粉量偏差和煤粉浓度与其它三根风管对应值相比,相差很大。由图1所得,#3管的煤粉浓度远远低于其他三根管的煤粉细度,这必将影响锅炉中同一层燃烧器一次风量分配不均匀,进而影响一二次风的混合,影响着火稳定性。另外,不均匀的煤粉空气混合物,在进入炉膛后局部燃料浓度过大需提高空气水平,这样就引起了各项损失及NOx含量增加[2]。该种磨煤机性能及管线布置是导致煤粉浓度分配不均的主要原因。采用分离器可有效减少煤粉中的大颗粒,且使分离器出口一次风管中的煤粉和气流分配更加均匀。

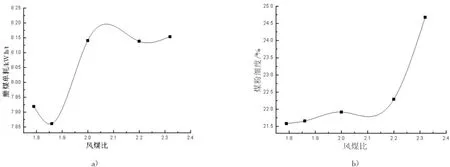

2.3.2 通风量特性试验

改变磨煤机的通风量,主要是为了了解通风量变化对磨煤单耗、煤粉细度和煤粉均匀性的影响规律,获得磨煤机运行的最佳风煤比。如果通风量过大,不合格的煤粉被带出增加了循环料位置;如果通风量过小,磨制的合格煤粉不能及时带出造成积存现象[3]。若通风量没有调整到合适的数值,将会影响锅炉内的煤粉燃烧,进而导致炉墙结焦[4]。试验进行时,调整磨煤机出力为75t/h,分离器电机转速调至60r/min,加载油压为13MPa,将风量分别调至130t/h、140t/h、150t/h、160t/h和170t/h左右,在不同工况下进行磨煤机风量特性试验。试验结果见表4。磨煤单耗和煤粉细度随风煤比变化关系如图2所示。

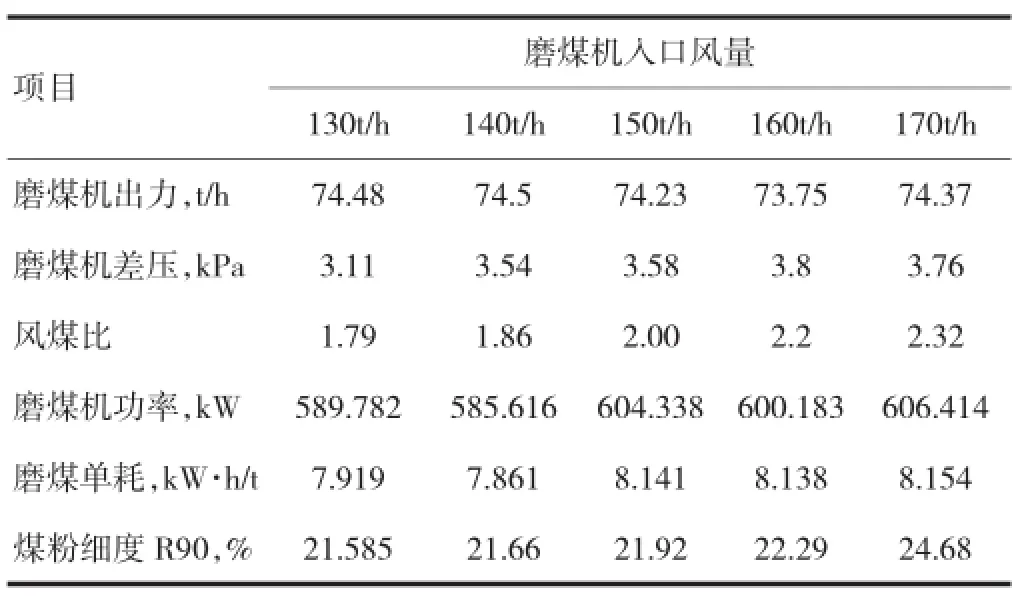

图2 磨煤单耗和煤粉细度随风煤比变化关系图a)磨煤单耗b)煤粉细度

表4 变通风量试验结果

由表4可知,随着通风量不断的升高,磨煤机差压先增高后降低;磨煤单耗基本无变化;煤粉细度在不断增大。由此可知,在保证煤粉细度的基础上,适度提高通风量可降低磨煤单耗。综合图2分析,在磨煤机出力75t/h时,风量应为150t/h左右,即风煤比小于2.00时,制粉系统经济性较好。

2.3.3 加载油压特性试验

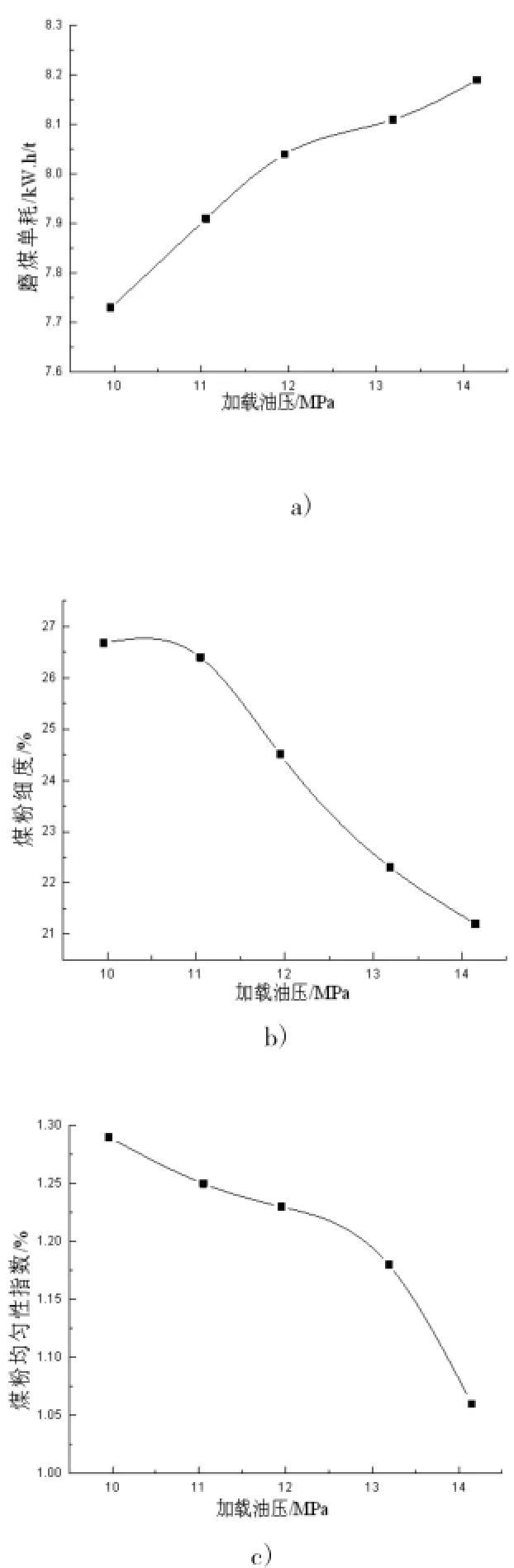

在保持磨煤机出力为75t/h,风量为160t/h,分离器电机转速为60r/min时,将加载油压调至10MPa、11MPa、12MPa、13MPa和14MPa,进行加载油压特性试验。试验结果见表5。磨煤单耗、煤粉细度和煤粉均匀性指数随加载油压变化关系如图3所示。

从表5可知,加载油压从10MPa左右降至14MPa左右时,煤粉细度R90从26.68%降至21.2%,煤粉均匀性指数从1.29降至1.06,磨煤机出入口差压从3.79kPa降至3.49kPa。结合图3综合分析可知,随着加载油压的提高,磨煤机出入口差压逐渐降低,磨煤机单耗逐渐升高,但煤粉细度和均匀性指数逐渐降低。可见,在保证煤粉细度和均匀性指数的基础上,提高加载油压可明显降低磨煤单耗。综合判断可知,当磨煤机出力75t/h左右,风量160t/h左右,分离器电机转速60r/min左右时,加载油压应为13MPa左右时合适。

表5 加载力特性试验

2.3.4 磨煤机出力特性试验

图3 磨煤单耗、煤粉细度和煤粉均匀性指数随加载油压变化关系图a)磨煤单耗b)煤粉细度c)煤粉均匀性指数

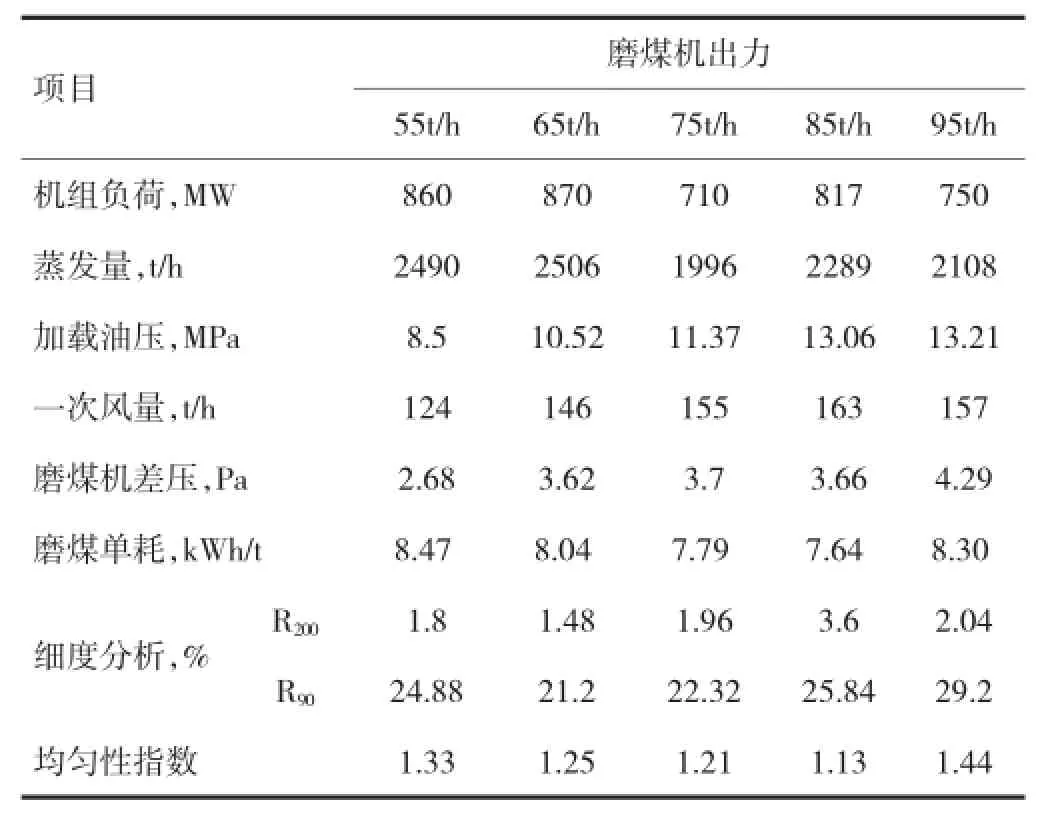

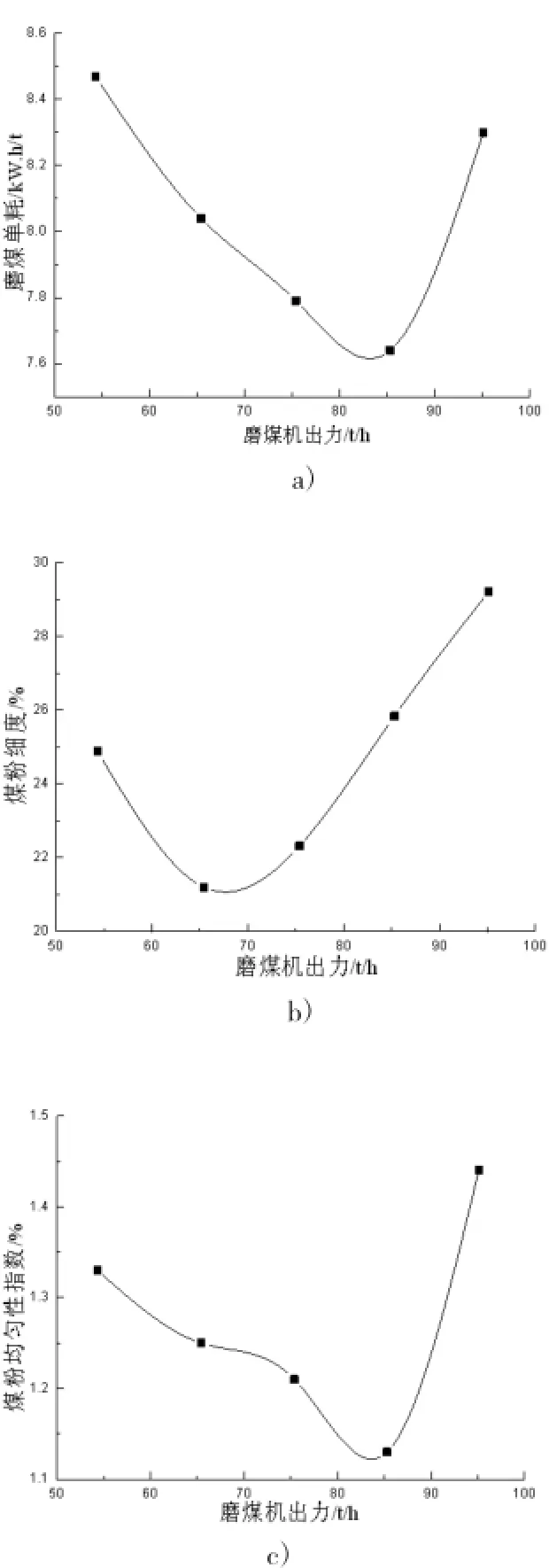

在将动态分离器转速调整至60r/min后,分别在磨煤机出力为55t/h、65t/h、75t/h、85t/h和95t/h下进行磨煤机出力特性试验。磨煤机出力特性试验结果见表6。磨煤单耗、煤粉细度和煤粉均匀性指数随磨煤机出力关系如图4所示。

由表6可见,在保持分离器转速不变的工况下,随着磨煤机出力的不断增加,磨煤机差压不断增大,磨煤单耗先减少后增大,同时煤粉细度和煤粉均匀性指数也呈现先减少后增大的趋势。选取合适的煤粉细度和均匀性指数,可保证锅炉负荷和燃烧效率,尽量提高磨煤机出力有利于实现制粉系统的经济性运行。综合图4分析,在将动态分离器转速调整至60r/min后,根据磨煤机通风量和加载油压等参数,参考煤粉细度R90、磨煤单耗、煤粉均匀性指数分析,1E磨煤机在出力70t/h时最佳。

表6 磨煤机出力特性曲线

2.3.5 分离器转速对锅炉效率的影响试验

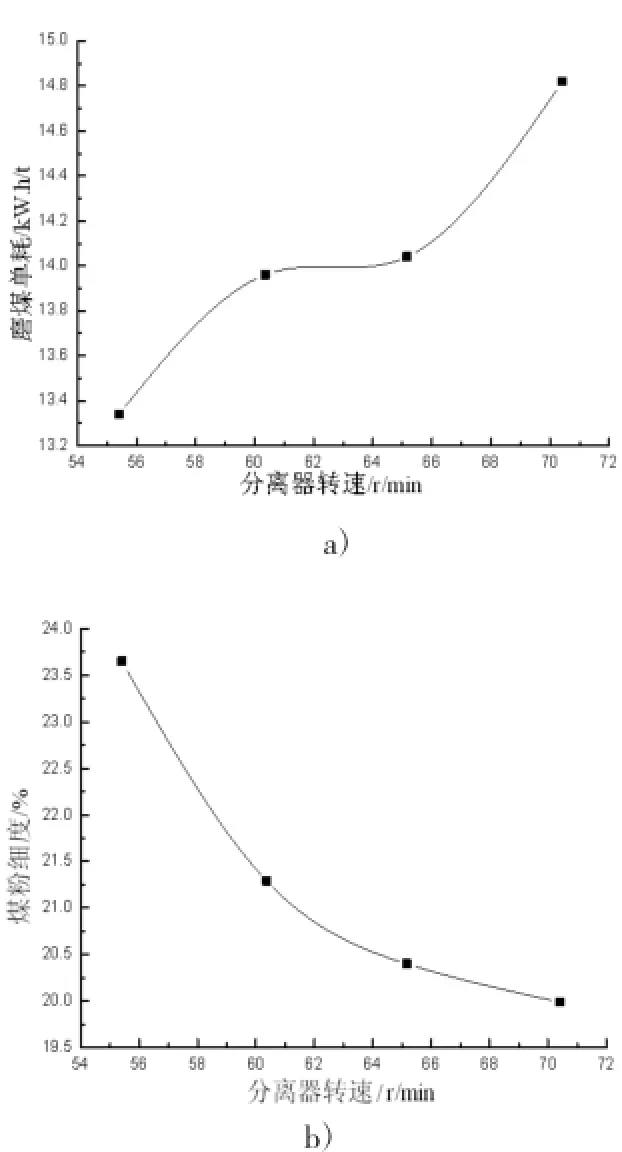

分离器转速的大小对制粉电耗和煤粉细度影响很大,进而影响锅炉的经济性[5]。根据磨煤机最大出力试验结果并保证磨煤机出力在70t/h,通过调整动态分离器转速即动态分离器转速分别在55r/min、60r/min、65r/min和70r/min下,了解不同动态分离器转速下所得到的煤粉细度对制粉系统和锅炉效率的影响。试验参数及结果见表7。磨煤单耗、煤粉细度、煤粉均匀性指数和锅炉效率随分离器转速变化关系如图5所示。

图4 磨煤单耗、煤粉细度和煤粉均匀性指数随磨煤机出力关系图a)磨煤单耗b)煤粉细度c)煤粉均匀性指数

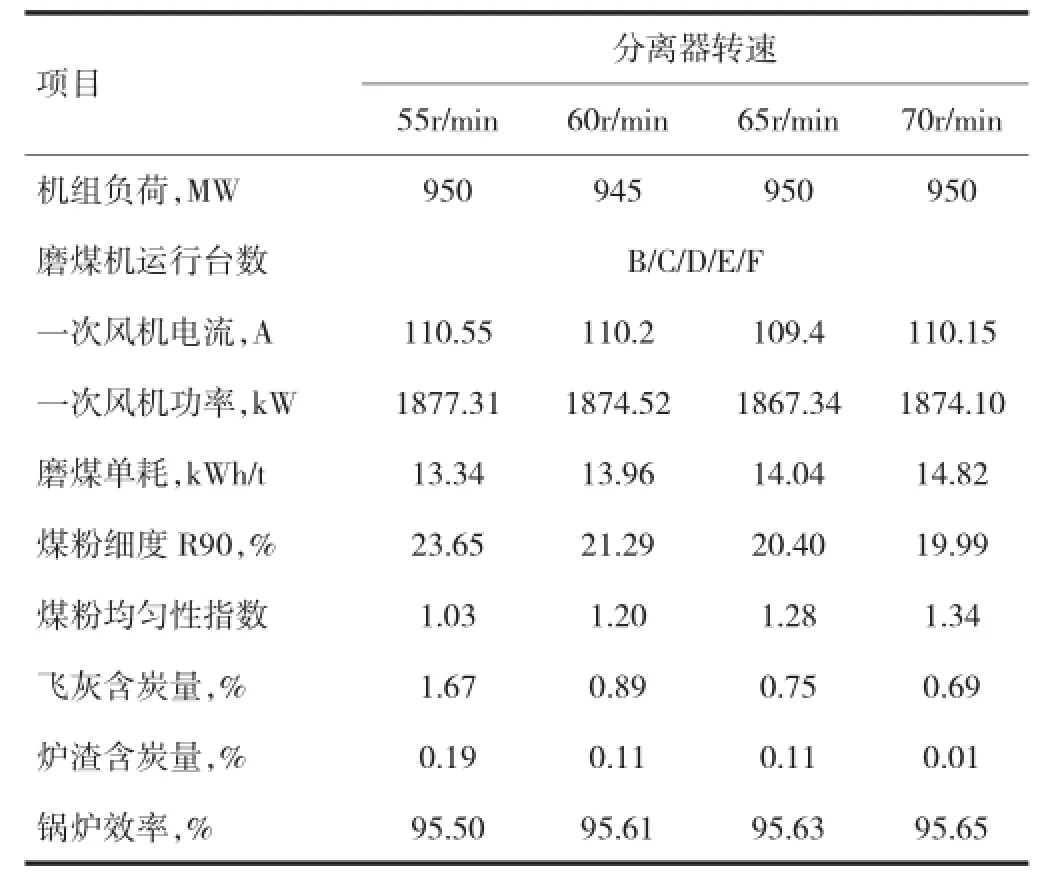

表7 煤粉细度对锅炉效率的影响试验

从表7可知,在保证磨煤机出力在70t/h时,随着动态分离器转速的升高,磨煤单耗由13.34 kWh/t升高14.82 kWh/t,煤粉细度R90由23.65%降至19.99%,飞灰含碳量由1.67%降至0.69%,炉渣含碳量由0.19%降至0.01%,锅炉效率由95.50%升高至95.65%。综合图5分析,煤粉细度在21.29%时最佳,即动态分离器转速在60r/min时锅炉性能最佳。与调整前锅炉运行工况相比,煤粉细度和煤粉均匀性指数由原始工况的23%和1.12%达到调整后的21%和1.20%,锅炉效率由设计的94.95%提高到95.61%。

图5 磨煤单耗、煤粉细度、煤粉均匀性指数锅炉效率随分离器转速变化关系图a)磨煤单耗b)煤粉细度c)煤粉均匀性指数d)锅炉效率

3 结语

通过1#锅炉制粉系统调整试验,针对E磨的分离器转速、通风量、加载油压、磨煤机出力四项变工况进行了试验。试验所得结果与调整前锅炉运行工况相比,煤粉细度和煤粉均匀性指数得到了改善,锅炉效率明显提高,电厂经济性效益显著提升,调整经验值得推广和借鉴。试验所得到的主要结论如下:

(1)冷态试验中发现,#1角出口风管的表盘风速和实测风速相差较大,风速修正系数为0.73,其他三根风管的风速修正系数较一致且均在0.90以上。风速修正系数的修正可为制粉系统调整及燃烧优化调整试验提高重要参考依据。

(2)E磨煤机#3角出口风管的煤粉浓度远远低于其余三根风管,煤粉分配严重不均;主要是由磨煤机性能及管线布置导致的结果,通过采用分离器可有效减少煤粉中的大颗粒,且使分离器出口一次风管中的煤粉和气流分配更加均匀。

(3)磨煤机风煤比应选择小于2.00时,制粉系统的经济性较好。

(4)综合考虑各项指标,在保证磨煤机出力为70~80t/h,动态分离器转速为60r/min时,锅炉性能最佳,锅炉效率达到95.61%。

[1]车得福,庄正宁,李军,等.锅炉[M].西安:西安交通大学出版社,2008,217.

[2]马有福.高温炉烟干燥开式制粉系统褐煤锅炉研究[J].中国电机工程学报,2014,34(20):3276-3281.

[3]罗先武.中间储仓式制粉系统优化节能控制的应用[J].电站系统工程,2014,(30)1:39~44.

[4]敬小磊,白少林,晋中华,等.锅炉燃用褐煤一次风率变化对切圆的影响[J].热力发电,2013,42(1):77~90.

[5]吴东垠,盛宏至,魏小林,等.燃煤锅炉制粉系统的优化运行试验[J].中国电机工程学报,2005,24(12):218~221.

Optimized Experimental Study of Coal Pulverizing System for 1000MW Coal-fired Units Boiler

WANG Cheng-liang1,DENG Shuang-hui2,TAN Hou-zhang2,YANG Hao2,ZHENG Hai-guo2

(1.Huadian International Technology Center,Jinan,250000,China;2.Department of Thermal Engineering,Xi’an Jiaotong University,Xi’an,710049,China)

Optimized adjustment of coal pulverizing system has important meaning to security and economy operation of coal-fired units Boiler.In order to improve the safety and economy of coal pulverizing system,an optimized experiment was conducted on coal pulverizing system of one 1000MW ultra-supercritical boiler unit in some power plant.Based on rational particle size and uniformity exponent of pulverized coal,the effects of rotation speed of ventilation quantity,oil-charged pressure,mill output and classifier speed on energy saving of coal pulverizing system and combustion characteristics of boiler were studied.The results have a contribution to realize economy operation of coal pulverizing system.The adjustment method of coal pulverizing system in this power plant is worth applying and recommending.

ultra-supercritical boiler unit;medium-speed mill;optimized adjustment;particle size of pulverized coal;uniformity of pulverized coal

10.3969/J.ISSN.2095-3429.2015.01.004

TM621.7

B

2095-3429(2015)01-0014-06

2014-11-20

修回日期:2014-12-23

王承亮(1971-),男,工程硕士,高级工程师,从事火电厂锅炉节能改造及相关技术的研究工作。