高速铁路路基沉降病害成因分析及对策

2015-03-13仲新华杨元治谢永江楼梁伟

仲新华,陈 勋,杨元治,谢永江,楼梁伟

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081; 3.沿海铁路浙江有限公司,浙江 宁波 315000)

高速铁路路基沉降病害成因分析及对策

仲新华1,2,陈 勋3,杨元治3,谢永江1,2,楼梁伟1,2

(1.中国铁道科学研究院 铁道建筑研究所,北京 100081;2.高速铁路轨道技术国家重点实验室,北京 100081; 3.沿海铁路浙江有限公司,浙江 宁波 315000)

路基沉降治理是采用路基通过技术修建的高速铁路运营面临的主要工务难题。受天窗时间长度的限制,注浆加固成为目前治理路基沉降的首选方法。本文探讨了传统水泥注浆加固路基存在的主要问题,自主研发了低黏度的改性高聚物注浆材料作为高铁路基加固材料,并采用该材料进行了注浆加固路基试验。结果表明:结石体变形模量为160~190 MPa,可与处于同一数量级的填土实现匀刚度协同工作。

路基沉降 地表水侵入 低黏度 高聚物 注浆加固

我国在中东部地区修建时速>200 km/h的高速铁路时大量采用桥梁通过技术,避免了复杂路基地段线路沉降问题,实现了高铁修建技术的重大突破。然而,由于采用路基通过技术在经济欠发达地区具有较好的经济性,且在地质灾害多发地区表现出更好的线路修复能力,路基通过技术仍是在建和新建部分沿海铁路、中西部铁路的设计首选。以2014年12月通车的兰州至新疆高速铁路为例,其路基通过里程占总里程比例达到66.3%,其中路基里程占比最高区段(哈密至乌鲁木齐)达到79.5%。

高速铁路路基沉降病害不仅存在于多雨且软基分布广泛的东部沿海地区,在寒冷的东北地区和干旱的西部地区也时有出现,路基沉降所造成的轨道不平顺严重地影响了列车的运行速度和舒适度,并增加了线路养护工作量。采用路基通过技术修建的高速铁路,尤其在无砟轨道区段,路基沉降后难以通过常规养护工艺快速恢复轨道高平顺性,成为运营铁路面临的重大难题。在现阶段,路基沉降路段普遍采用扣件余量调整技术和轨道整体抬升技术恢复轨道平顺性。然而,由于大部分路基沉降是持续发生的,使得已经通过治理暂时恢复平顺性的轨道存在出现二次病害的风险。因此,对路基沉降的原因进行科学分析,有针对性地采取治理措施,才能更有效地解决高速铁路路基沉降问题。

1 高铁路基沉降工程实例

某沿海高速铁路软土地基区段设计采用粉喷桩进行加固,桩深7.85~11.75 m,桩顶要求进入圆砾土≥0.5 m。桩顶以上路基依次为0.6 m厚的加筋碎石垫层、4.4 m厚的碾压填土和2.5 m厚的基床。

图1是该区段典型的累计沉降曲线,其分年度沉降量和累计沉降量已远超高速铁路沉降控制值,属于典型的路基沉降病害。

图1 路基沉降累计曲线

2 路基沉降病害的产生原因

在高速铁路路基结构中,涉及沉降的承载层自上而下依次为基床、路堤本体和地基。依据我国高速铁路建设的一般经验,基床由级配土填料层和级配碎石上覆层组成,路堤本体由级配土或改良土填筑压实而成,地基则由于地质条件的多样性,常采用碎石水泥桩、预制管桩及水泥粉喷桩等形式进行加固。由于基床和路堤本体结构形式以及所用材料性能接近,因此可把基床和路堤本体统称为路基。路基沉降可分为路基自身的沉降和地基引起的沉降,其中路基自身的沉降主要原因可归结为运营期间地表水侵入引起的塑性变形及施工期间填土质量控制未达标准引起的压实沉降,地基沉降主要原因可归结为勘察不规范引起的漏勘及加固设计不合理造成的承载力不足。

对于运营铁路,由于通常不具备地基沉降观测条件,因此路基沉降的真实原因往往难以科学识别。本文主要针对路基自身沉降病害治理技术进行探讨。

2.1 路基自身沉降

2.1.1 地表水侵入

为避免地表水侵入引发路基病害,有砟轨道和无砟轨道高速铁路均设计了较为完善的防排水体系。然而,对于雨水较多的沿海及南方地区,地表水侵入仍然是高速铁路路基沉降的主要原因。

正常状态下,服役中的路基填土含水量基本稳定,即便在荷载作用下路基的物理力学性能仍处在可控合理的范围。然而当地表水侵入、积聚,在列车荷载的反复作用下,处于非饱和状态的填土强度急剧衰减,路基承载力快速下降。随着地表水的持续进入,劣化填土区域不断扩大,最终表现为翻浆冒泥、基床下沉外挤甚至陷穴等病害。

在我国北方地区,由于进入冬季前降雨相对集中,地表水进入填土不能及时排除,常表现为冬季冻胀和春季融陷等病害形式。

2.1.2 填土施工质量不达标

填土施工质量不达标是多方面因素综合作用的结果,最主要的因素是选用的填料不合理以及采用的填筑工艺未能使填料有效碾压密实。

铁路施工中对基床和路堤填筑所用的填料在土质、级配和强度上均有明确的规定,以期在长期动力作用下保持性能稳定,并有较小的渗透性和良好的耐久性。然而由于铁路路基工程施工具有填方数量大、多队伍施工、工期长等特点,填土质量在地材质量波动、责任心缺乏和环境变化等因素的影响下,容易出现填土级配不合理、土质不符、含水量不受控等问题。同时,受填土碾压工艺和碾压作业过程影响,容易出现填土过厚、碾压能量不足等导致的压实度不足,及局部漏碾形成的压实度不均匀等问题。

2.2 地基沉降

2.2.1 漏勘及勘察不准

地质勘察是工程建设的基础和依据,地基加固的方法选择和设计依赖于地质勘察的深度和准确性。对于复杂地质情况,特别是面对软土多层分布、持力层较薄且分布不均等现象,容易出现漏勘及地勘与实际开挖地质情况差异较大等问题。另外,勘察时应充分考虑水文条件的季节性变化对地基承载能力的影响。

2.2.2 地基加固设计不合理

长期以来,从业人员依据规范推荐的理论和方法开展地基加固设计。这些理论和方法通常来自于工程实践经验的长期积累,具有相当的科学性和可靠性。然而,当工程面临无经验可借鉴,需要创新设计同时又缺乏可靠的科研成果支撑时,地基加固设计的可靠程度完全依赖于设计者及其所在团队的技术水平,使得部分工程面临地基加固方法选用不当及对地基承载能力预计不足的困境。

3 路基沉降治理方法及存在问题

3.1 路基沉降治理方法

在高标准的建设要求下,高速铁路的填土路基质量得到了大幅度的提高,然而,仍存在防水能力较弱、强度较低及固结变形等缺点,因此,填土路基沉降变形几乎不能完全避免。当填土路基部分变形过大演变为沉降病害后,必须及时进行病害整治,否则影响行车安全。根据以往线路养护经验,沉降病害在填土路基方面的整治方法主要有局部换填加固、挤密桩加固、土工格室加固及注浆加固等。

3.1.1 局部换填加固

局部换填顾名思义就是将基床表层以下不太深的一定范围内的不合格填土挖掉,然后以质地坚硬、强度较高、性能稳定、具有抗侵蚀性的砂、碎石等材料分层充填,同时以机械方法分层压、夯、振动,使之达到要求的密实度,成为合格的人工地基。

3.1.2 挤密桩加固

通过冲击或振动方法,将圆形钢管桩打入基床,挤密周边土体,提高土体承载能力。同时在拔出圆形钢管桩后的桩孔内填入砂、碎石、碎石水泥等强度较高的材料并夯实,使桩体与原填土形成复合结构。挤密桩不仅达到了桩体直接承受荷载的作用,同时提高了桩间土的承载能力。

3.1.3 土工格室加固

土工格室加固的思路是在局部换填的基础上,在换填层内加设格栅网,通过格栅约束网内土体的横向变形,从而提高换填区域内填土的承载能力。

3.1.4 注浆加固

钻孔注浆是利用压力将能固结的浆液通过钻孔注入到填土路堤中,使填土物理力学性能得到改善,从而提高路基承载能力的一种方法。

3.2 存在问题

前述4种路基加固方法均在普通铁路中得到应用,效果良好。4种加固方法中,均需要中断行车进行施工,对线路运营影响较大。根据现行高速铁路运营管理办法,可用于中断行车进行施工的最长天窗时间为4 h,因此不能选择需开挖路基及使用大型机具施工的加固技术,仅余注浆加固方法最为可行。

注浆材料的选择是注浆加固技术的核心。注浆材料的选择必须充分考虑高速铁路填料的特性,首要关注注浆材料的渗透性、结石体强度以及是否引发施工期沉降。

从高速铁路填料的特性可知,填料在含有一定量的粒度 <0.075 mm的细粉时,其渗透系数甚至低于10-6~10-4cm/s。水泥浆等颗粒注浆材料的可注土体渗透系数约为10-3~10-2cm/s,即便采用超细水泥浆其可注土体渗透系数最小也为10-4cm/s,难以达到满意的注浆效果;且水泥浆结石体的变形模量比填土自身高一数量级,可引起由于刚度不均匀产生的二次病害,因此采用水泥浆进行高速铁路填土路基注浆加固具有很大的局限性。

与颗粒状注浆材料不同,低黏度的化学注浆材料一般具有较好的渗透性,可用于经过碾压密实的高速铁路填土注浆。然而,不同于一般地基加固,高速铁路注浆加固对结石体的强度要求较高,通常不低于1 MPa(达到2倍化学改良土强度),而多数低黏度化学浆液强度仅有0.5 MPa左右,达不到填土加固基本要求。另外,采用水溶液注浆材料时,水溶液对土体的扰动往往会造成填土的施工期沉降,这是运营线路天窗时间内施工所无法接受的。因此,高速铁路填土路基注浆需采用满足低黏度、高结石体强度、固化时间可控、环保型、纯化学或低含水等要求的注浆材料。

4 低黏度改性高聚物注浆试验

采用自主研发的低黏度改性高聚物注浆材料进行注浆试验,注浆试验过程分为填料制备、注浆、结石体制件和结石体变形模量测试4个过程。

4.1 填料制备

采用级配不好的含土中砂经筛分和含水控制后作为试验填料,填料不均匀系数 Cu=d60/d10=0.75/ 0.075=10,曲率系数 Cc=(d30×d30)/(d60×d10)= (0.41×0.41)/(0.71×0.075)=2.98,属 B组填料。含水率为5.5%的填料分层在1 m×1 m×1.2 m的钢模内人工捣实填筑。

4.2 注浆

注浆管沿填料中部钻孔下沉至设计位置后安装注浆接头,以注浆时间和注浆压力控制注浆量,直至注入预定数量的低黏度浆液。

4.3 结石体制件

待浆液固化后,拆除模板,将结石体周边填料剥离,最大直径为0.8 m的圆柱形结石体经切割后制得所需规格尺寸的试件。

4.4 结石体变形模量测试

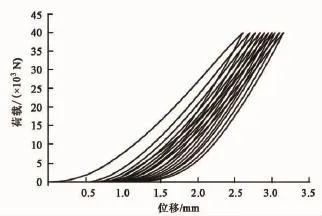

通过对承压面为69 mm×71 mm、高为58 mm的试件进行10个往复加载、卸载的过程,可测量结石体变形模量,其中荷载加载区间为5~40 000 N,加载速率100 N/s,卸载速率500 N/s。试件的无侧限受压测试荷载变形曲线如图2所示。

图2 荷载变形曲线

试验结果表明,结石体试件在无侧限条件下受压至8.16 MPa时整体性仍保持完好,且在压力撤除后基本实现弹性恢复。对试验结果进行换算,试件的变形模量约为160~190 MPa,该变形模量与铁路填土所要求的变形模量处于同一数量级,说明路基中的结石体不至于引发路基刚度不均匀问题,结石体和填土可实现匀刚度协同工作。

5 结论

1)运营期间地表水侵入引起的塑性变形及施工期填土质量控制未达标准引起的压实沉降是填土路基自身沉降的主要原因。

2)受天窗时间长度的限制,需开挖路基及使用大型机具施工的加固技术均不适用于高速铁路路基沉降病害治理;由于渗透性不佳且易引起施工期沉降,水泥注浆技术同样不适用于碾压填料的加固。

3)自主研发的低黏度改性高聚物注浆材料具有渗透性好和结石体模量适宜等突出优点,是天窗时间内进行高速铁路路基注浆加固的优选材料。

[1]何华武.无碴轨道技术[M].北京:中国铁道出版社,2005.

[2]赵国堂.高速铁路无碴轨道技术[M].北京:中国铁道出版社,2005.

[3]令永春.兰新铁路季节性冻土区路基冻害成因分析[J].路基工程,2013(3):204-208.

[4]周德泉,杨帆,周毅.路基病害处治技术与应用[J].中外公路,2010(6):17-20.

[5]张家玲,徐光辉,蔡英.路基刚度不均匀对无砟轨道动力特性影响研究[J].铁道建筑,2015(5):135-138.

[6]江宗斌.沿海路基变形特性试验与数值模拟研究[D].大连:大连海事大学,2013.

[7]王正胜,宋雪飞,吕华文.丙烯酸盐注浆材料实验研究及其应用[J].煤炭工程,2013(8):140-142.

[8]何志勇,蔡熙刚.土工格栅在路基基床病害整治中的应用[J].铁道标准设计,2002(5):32-33.

Cause analysis on subsidence defects in subgrade of high speed railway and its countermeasures

ZHONG Xinhua1,2,CHEN Xun3,YANG Yuanzhi3,XIE Yongjiang1,2,LOU Liangwei1,2

(1.Railway Engineering Research Institute,China Academy of Railway Sciences,Beijing 100081 Chnia; 2.Key Laboratory for Track Technology of High speed Railway,Beijing 100081,China;3.Zhejiang Branch of the Coastal Railway Limited Company,Ningbo Zhejiang 315000,China)

subsidence defects management in subgrade is the main problem in high speed railwayoperation constructed by subgrade passing technology and grouting reinforcement becomes the first choice for subsidence defects treatment at present by the length limitation of the skylight time.T his paper discussed the main subgrade problems existing in the traditional cement grouting reinforcement,proposed the improved high polymer grouting material with low viscosity as subgrade reinforcement material in high speed railway,and adopted this material to carry out the grouting reinforcement subgrade test.T he test results showed that the consolidation deformation modulus is 160~190 M Pa,which could realize uniform stiffness cooperative work with the fill at same order of magnitudes.

Subsidence defects in subgrade;Surface water invasion;Low viscosity;High polymer;Grouting reinforcement

U216.41+7

:ADOI:10.3969/j.issn.1003-1995.2015.11.21

(责任审编 周彦彦)

2015-03-10;

:2015-07-19

中国铁道科学研究院基金项目(2013YJ034);上海铁路局科技开发项目(2014091)

仲新华(1971— ),男,研究员,硕士。

1003-1995(2015)11-0069-04