舵机加载系统及其伺服驱动器控制参数设置方法**航空科学基金资助项目(编号:20130863006)

2015-03-12董科锐段富海胡武扬大连理工大学机械工程学院辽宁大连116023

董科锐,段富海,胡武扬(大连理工大学机械工程学院,辽宁大连 116023)

舵机加载系统及其伺服驱动器控制参数设置方法**航空科学基金资助项目(编号:20130863006)

董科锐,段富海,胡武扬

(大连理工大学机械工程学院,辽宁大连116023)

摘要:研制了某型直升机并联舵机自动加载测试系统,用带编码器的交流伺服电机及其驱动器实现电动加载。为解决舵机有限转角小旋转扭矩的精准动态加载问题,伺服驱动器控制参数设置非常关键。在简述测试系统总体结构和伺服驱动器选型的基础上,详细介绍了电机控制模式、电机转速限制方法、电机手动操作界面、编码器分频脉冲设定、闭环复合控制实现等伺服驱动器控制参数的设置方法。实物验证表明:加载测试系统扭矩和位置控制精度均较高,可满足测试要求。

关键词:并联舵机;自动测试系统;交流伺服驱动器;加载伺服电机

0 引言

舵机是直升机飞行操纵与控制系统的执行机构。根据控制信号的大小与极性,它以一定速率,输出角位移,带动直升机操纵杆系运动,进而控制直升机旋翼或尾翼桨叶桨距变化,通过空气动力变化,控制直升机的飞行状态,实现直升机的操纵与控制[1]。舵机在直升机实际飞行过程中需要承受通过液压助力器来的空气动力及其力矩作用。空气动力及其力矩随着直升机飞行高度、速度、姿态等飞行状态的不同而变化,最终呈现为舵机的动态交变负载。舵机性能直接影响直升机整体的飞行性能,而舵机的带载能力是舵机的主要技术参数。在试验室条件下对舵机施加载荷,模拟直升机在空中飞行时舵机输出轴所受到的动态负载,对舵机系统的实际工作性能进行考核验证,是舵机产品检验和进行飞控系统动态半物理仿真试验必备程序,因此舵机的负载模拟非常重要。

传统的手动机械加载舵机测试方式,测量精度不高,加载力矩不能连续,不仅耗时费力,而且人为很多因素会影响测试结果的可信度。因此迫切需要改为自动加载,而自动加载的电液伺服加载、磁粉制动式加载存在一定的缺陷,目前电动加载因加载精度高、转矩的静态和动态控制方便,成为发展趋势[2-3]。为实现自动化测试与自动扭矩加载,解决舵机有限转角小旋转扭矩的精准动态加载问题,采用电动加载方式研制了直升机并联电动操纵舵机综合自动测试系统。通过与直流力矩电机对比分析,选用成熟的三相交流伺服电机加载方案,其中交流伺服驱动器控制参数设置具有重要的作用。

本文在简述加载测试系统总体结构和伺服驱动器的基础上,重点阐述了AC伺服驱动器控制参数设置方法,包括电机控制模式、电机转速限制方法、电机手动操作界面、编码器分频脉冲设定、模糊PID闭环控制的实现等,期望与其他交流伺服驱动系统的开发者分享,并能提供借鉴。

1 测试系统总体结构

1.1硬件结构

测试对象直升机并联电动操纵舵机主要由电机、减速器、蜗杆机构、电磁离合器、微动行程开关等组成,其输出轴为慢速的旋转运动。

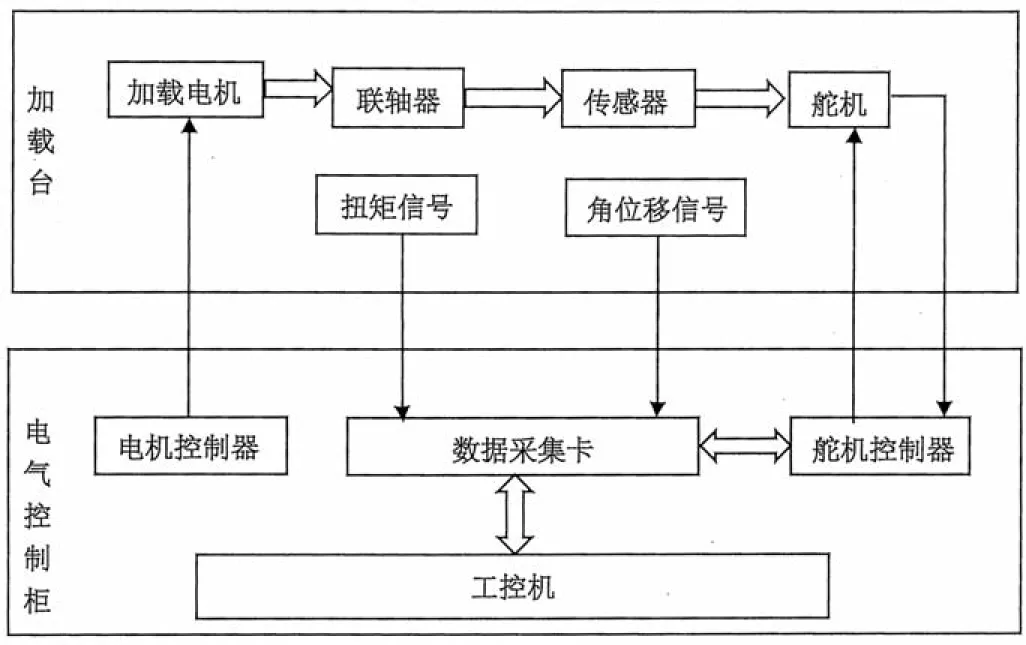

舵机加载测试系统用于测试舵机在空载及不同负载下的性能,主要测试内容包括舵机空载和加载时的电压、电流,输出轴的转角、转速、行程和扭矩等参量。由加载台、电气控制柜和连接电缆构成,图1为测试系统工作原理图。

图1 并联舵机测试系统工作原理图

选用工控机和2块阿尔泰的多功能数据采集卡作为控制和测量平台。选用三相交流伺服电机、伺服驱动器、扭矩传感器、编码器构成加载系统,组成完整的舵机自动加载测试系统。测试控制平台采用工业控制计算机系统,以工控机为核心运行检测软件,实现舵机的综合自动测试。测试系统通过控制驱动单元控制加载电机扭矩输出;通过多功能数据采集卡采集各种设备反馈的信号,包括舵机电机及舵机离合器的电流和电压信号、扭矩传感器信号、编码器脉冲信号等;通过电动力矩加载系统模拟舵机受到的力矩载荷,实现自动加载舵机,并通过手动加载校核自动加载精度,消除多余力矩的影响。

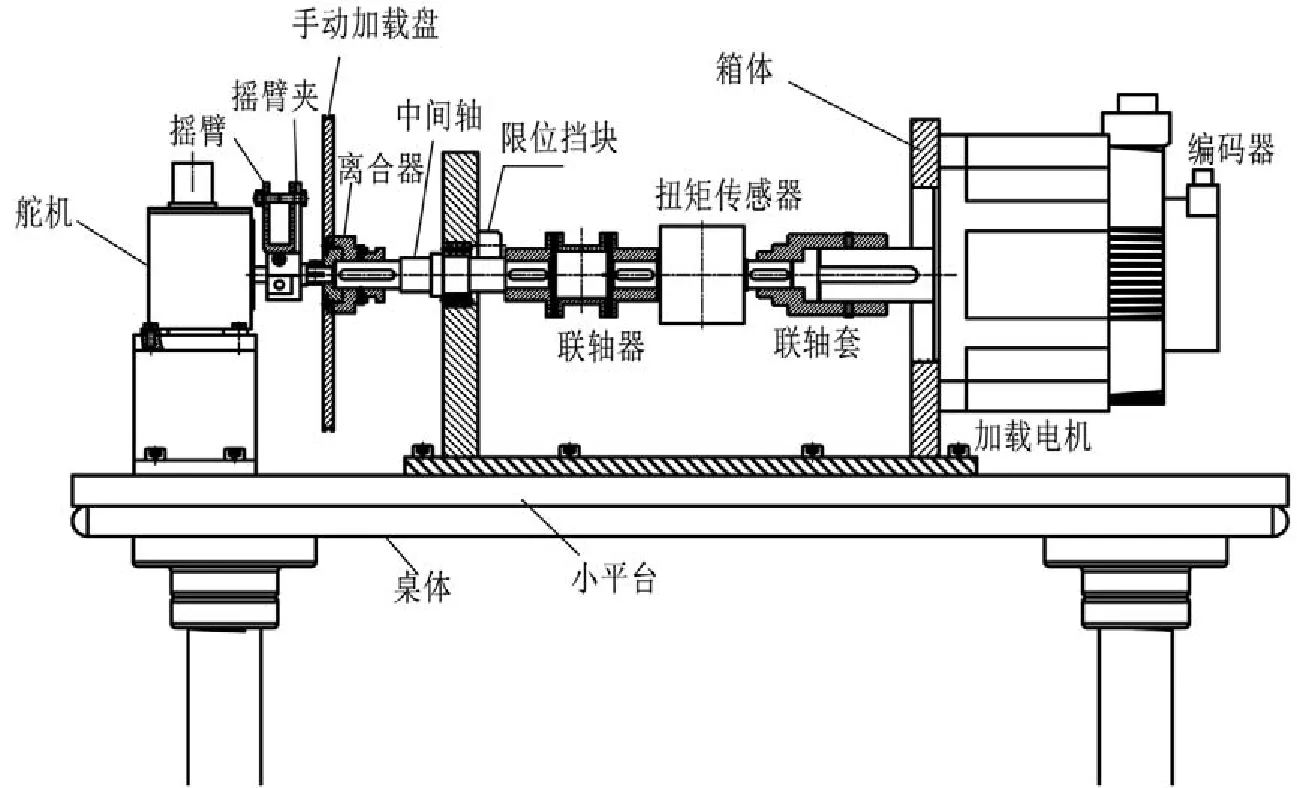

自左至右安装并联舵机、舵机摇臂、摇臂夹、手动加载盘、离合器、联轴器、扭矩传感器、加载电机、编码器等,构成加载轴系。轴系各部件应尽量体积小、重量轻。轴系材料应选弹性模量高的轻型材料,以提高固有频率,减小多余扭矩。测试系统的精度在很大程度上取决于加载系统的机械结构的精度。加载电机通过法兰固定在箱体上,其输出轴与舵机轴在同一轴线,因此在装配时,要保证各部分的同轴度和垂直度在误差允许范围内,这样才能提高系统的加载精度,实现准确加载。

图2 舵机加载台架结构图

1.2软件结构

软件的运行环境选为Windows 7.0图形视窗操作系统,选用美国NI(National Instrument)公司的LabVIEW2013图形化编程语言(Graphics Lan⁃guage,G语言)进行设备软件开发[4-5]。

将测试测量程序划分3个层次,即主VI、功能层和最底层的驱动层。LabVIEW已经提供了常用的底层驱动功能,如数据采集设备的驱动、文件读写驱动、VISA驱动等,因此,舵机自动加载测试系统程序设计主要在主VI和功能层。主VI是最高一层,它主要通过界面为程序提供必要的信息,并且接收需要的信息以及调用下层VI。依据主VI设计功能层,功能层采用自顶向下的设计方式,逐步使用子VI去实现各个功能模块。

将测试主界面(主VI)划分为舵机控制、加载电机控制、试验控制、试验监控和试验记录5个区域,每个区域下又有若干测试子项。舵机自动加载测试系统的交互界面设计简图见图3。

图3 舵机自动加载测试系统的交互界面

2 伺服电机及其驱动器的选型

加载测试系统旨在给舵机精准扭矩加载,要求加载扭矩精度为±0.1N·m,旋转位置控制精度为±0.1°,据此进行加载电机及其驱动器选型。对交流伺服电机与直流力矩电机两种扭矩加载方案进行了对比,各有优缺点。

直流力矩电机是伺服电机的一种,其最大的优点是具有线性的机械特性,低转速、恒力矩、能承受一定时间的堵转运行,但直流力矩电机低速运行时,力矩波动显著,表1给出了GJB971A-1999永磁式直流力矩电动机通用规范和某企业直流电机力矩波动系数。

根据舵机最大检测扭矩,选用额定输出扭矩为约30 N·m的加载电机,对应的机座号为160 mm左右,扭矩波动系数在6%以上,虽然通过闭环控制可提高一些,但总体来讲满足加载精度要求困难。另外直流力矩电机是特种电机,成本较高,生产周期长,没有成熟配套的电机驱动器,不带编码器,需要解决编码器安装问题,需采用两条轴线安装方式,中间过渡机构必然引起误差。

交流伺服电机应用远比直流力矩电机广泛和成熟。虽然交流伺服电机的机械特性为非线性,但舵机加载系统只使用0~11 r/min的线性段,输出轴有限转角(±40°),要求重点保证小旋转扭矩时的加载精度。交流伺服电机及其伺服驱动器为商业货架产品(COTS,Commercial Off-The-Shelf),有现货,供货周期短且有成功使用案例,而且交流伺服电机自带编码器,这使得自动测试舵机转向和脉冲计数变得很方便。

综上所述,选定采用日本YASKAWA交流伺服加载方案,配置为:带20位增量型编码器的三相交流伺服电机SGMGV-44ADC61、伺服驱动器SGDV-330A01A和配套使用的智能电子变压器SYK-SV55KVA,交流伺服电机输出功率为4.5 kW,额定扭矩28.4 N·m,扭矩控制精度1%。

表1 GJB971A-1999和某企业标准规定直流电机力矩波动系数

3 伺服驱动器的控制参数设置方法

SGDV-330A01A伺服驱动器最大适用电机容量为5 kW,可接收模拟量电压指令或脉冲序列指令,可驱动旋转型伺服电机。可通过面板操作器来设置伺服驱动器控制参数,选择适当的控制方式,进而使伺服驱动器达到所要求的工作状态。伺服驱动器包括输入输出信号端口(CN1)、编码器连接端口(CN2)等[6]。CN1端口是上位机指令输入端或顺控输入输出信号用端口,CN2是与伺服电机上的编码器连接用的端口。通过CN1端口,可用PXI上位机程序来设置控制参数。因此舵机加载测试系统通过伺服驱动器面板操作器和PXI上位机LabVIEW程序两种方式相结合,来实现舵机加载系统伺服驱动器控制参数设置。

3.1伺服驱动器控制模式设置

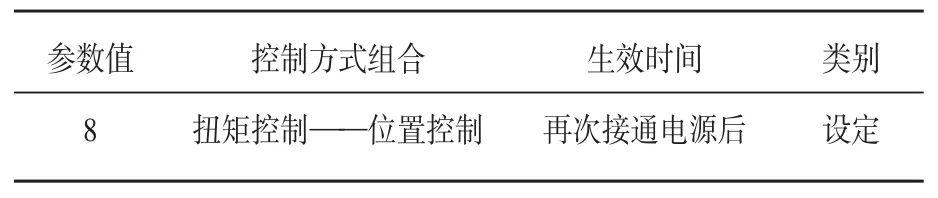

SGDV-330A01A伺服驱动器有速度控制(模拟量指令)、位置控制(脉冲序列指令)、扭矩控制(模拟量指令)、速度控制(内部设定速度控制)、扭矩限制和组合控制等多种参数设定控制方式[7]。舵机加载测试系统采用转速限制下的扭矩控制和位置控制组合模式,控制模式在扭矩控制和位置控制之间切换,通过面板操作器设定见表2[6]。

表2 控制方式组合参数

3.2加载电机转速限制设置

根据舵机加载测试系统承载侧舵机和加载侧伺服电机的运动状态,有静态和动态两种加载状态。静态加载时舵机被动运动,所有的运动均由加载电机引起;动态加载时舵机主动运动,加载电机在跟随舵机运动同时进行加载。

在舵机主动运动时,舵机电机工作,舵机正常输出角位移,加载电机被动动态加载。根据舵机低速(输出轴转速±3°/s)下加载测试需求,通过面板操作器选择转速限制(1 r/min)下的扭矩控制模式,加载扭矩由上位机PXI系统的LabView程序给定。

另外,舵机离合器打滑力矩测试和舵机锚定点最大力矩测试也是静态测试,测试时转速限制为1 r/min。

在进行舵机阻尼特性项目测试时,加载电机主动静态加载,舵机电机不工作,舵机被动运动。在开始测试时由上位机PXI系统的LabVIEW程序将转速限制由1 r/min变为11 r/min(阻尼特性测试时舵机输出轴最大转速66°/s)。阻尼特性项目测试完成后,为适应其他测试项目的转速限制需要,再将转速限制变回1 r/min。

3.3电机手动操作参数设置

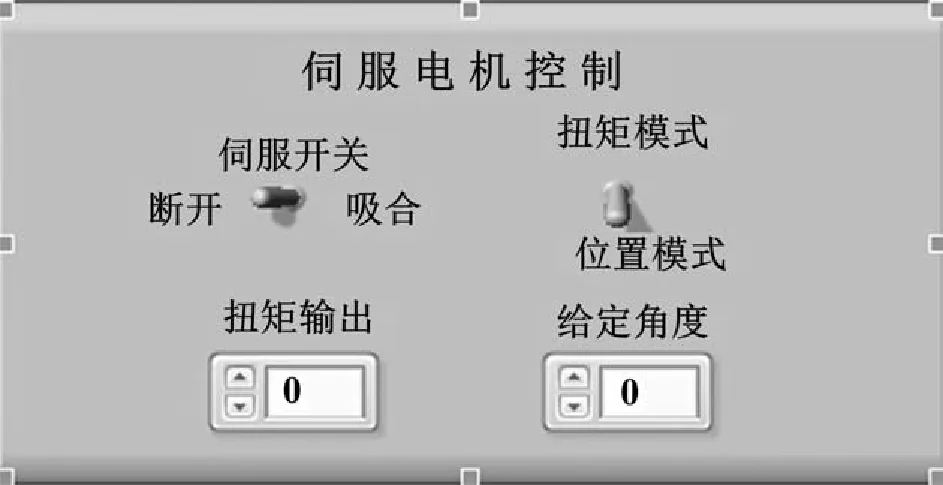

图4是用LabVIEW软件编程的主界面中伺服电机操作界面。

图4 主界面VI中电机操作界面

采用两种控制模式来控制伺服电机,即转速限制下的扭矩模式和位置模式。自动测试时用LabVIEW程序直接控制下层VI完成。手动测试时,通过图4手动操作设置参数。

伺服开关拨到“吸合”位置,伺服电机通电进入可运行状态。伺服开关拨到“断开”位置,伺服电机断电进入不可运行状态。

(1)在扭矩控制模式下,向伺服驱动器输入模拟量指令形式的扭矩指令,利用与输入电压成正比的转矩来控制伺服电机输出扭矩。实现方法如下。

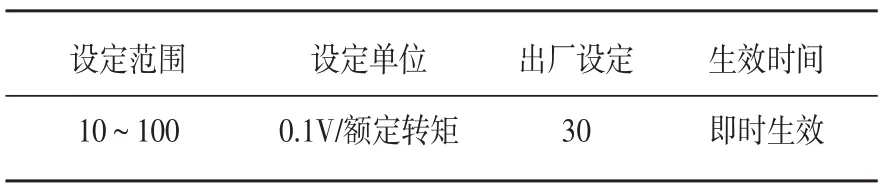

为完成扭矩控制功能,需对转矩指令输入增益参数进行设置[6],将出厂参数30变更,设置为100,见表3。此时伺服电机输出的额定转矩是28.4 N·m,对应的输入电压是10 V。

“前几年我镇中小学生流失较多,特别是与邻县交界的几所学校,选择到邻县就读的学生一度超过400名。面对学生流失严重的现象,我镇采取什么措施留住学生?”

表3 转矩指令输入增益设定

当伺服开关“吸合”,控制模式拨到“扭矩模式”时,在“给定扭矩”的数值控件中输入要求电机输出的扭矩值。输入的扭矩值经公式(1)转换,变为数据采集卡上可识别的原码值nDAData[8],再通过输入输出信号端口(CN1)T-REF输入到伺服驱动器中,最终由伺服驱动器控制电机输出所要求的扭矩。

nDAData =扭矩给定÷28.4×10000×65536÷ 20000+32768(1)

式(1)中,28.4为最大输出扭矩值,10 000 为10×1 000 mV,28.4 N·m对应的电压值是10 V。65 536为数据采集卡所识别的原码值的最大值的十进制表示,而32 768代表原码值的中间值(零点)。而电压的输出量程为-10V~10V,因此在转换为mV电压值后再除以20 000,最后再加上中间值(32 768)。

(2)在位置控制模式下,向伺服驱动器输入脉冲序列角度给定指令。伺服驱动器利用输入脉冲数及其占空比来控制伺服电机按给定方向转动给定角度。实现方法如下。

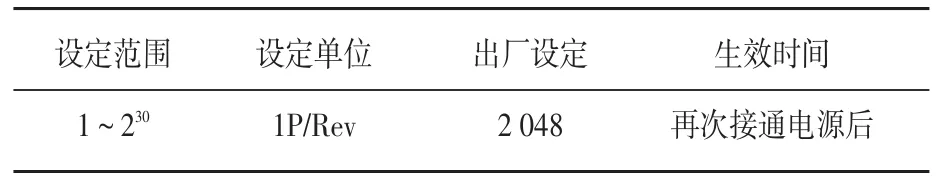

电子齿数比是对来自上位装置输入指令的1个脉冲对应于工件所走的移动量进行任意设定的功能。若要进行位置控制时,首先对伺服驱动器进行参数设置。将电子齿数比(分子)设置为1,电子齿数比(分母)为出厂设定,这样确保分数的值为1,伺服电机正好旋转给定角度,见表4。

表4 电子齿数比的设定

当伺服开关“吸合”,控制模式为“位置模式”时,电机通电但不能转动。在“给定角度”框中输入给定角度,伺服电机按给定角度输出。将给定度数通过公式(2)转换为数据采集卡可识别的脉冲数,再通过采集卡将脉冲数输入到脉冲指令输入端口,同理将正反转符号(+)输入指令符号输入端口中。这样伺服驱动器控制电机按用户要求输出给定角度。给定角度为正数即为正转,负数即为反转。

脉冲数=给定角度÷360×1048576(2)

因采用20位增量型编码器,式(2)中360°对应220=1 048 576个脉冲。

(1)编码器分辨率设定

操作伺服驱动器的面板操作器,将编码器分频脉冲数设定由出厂时的2 048变为32 048,见表5。这样,来自编码器的每圈脉冲在伺服驱动器内部进行电子分频后,按变更后的分频值输出[9],电机旋转360°对应输出32 048个脉冲,提高了编码器分辨率和旋转角度测量精度,可将编码器角度测量精度由0.18°提高到0.01°。

表5 编码器分频脉冲数设定

(2)采用编码器分频脉冲输出判定舵机转动方向

在伺服驱动器内部处理来自编码器的脉冲信号,以90°相位差的2相脉冲(A相、B相)形态向外部输出分频信号,表6给出了A、B两相分频脉冲信号输出波形图运动周期的时序。当输出一定数量的脉冲时,舵机正、反转时A、B两相输出脉冲相位不同,通过判断A相和B相的相位关系来判断舵机的正反转。

表6 输出波形图运动周期的时序

脉冲的辨向和计数利用LabVIEW软件及带计数器的多功能数据采集卡来实现。多功能数据采集卡上有A、B两相分频脉冲信号鉴相计数电路,若B相超A相90°度,则舵机为正转;若A相超B 相90°,则舵机为反转。

3.5闭环复合控制参数设置

舵机加载自动测试系统实质上是一种带有位置扰动的扭矩伺服系统。电机扭矩控制系统普遍存在系统稳定性差、存在多余扭矩和跟踪精度等关键问题。负载惯量(包括加载电机、扭矩传感器、联轴器及轴系等的惯量)是固有的多余扭矩。多余扭矩混入加载系统,加载侧和承载侧相互作用、相互耦合,严重影响加载精度,对其他控制性能也有不利影响。由于多余扭矩的微分特性,简单的补偿方法难于实现完全克服,必须进行综合补偿。

经过多次试验,采用简单有效的闭环复合控制策略抑制多余扭矩,实现精确跟踪扭矩指令信号的最终目标。控制方案是:通过扭矩传感器构成扭矩反馈,形成扭矩闭环控制;通过编码器构成位置反馈,形成位置闭环控制;使用舵机的转速进行前馈控制;扭矩环和位置环均采用参数自整定的模糊PID控制算法。

编制模糊PID控制算法子VI,通过LabVIEW程序调用,实时修正伺服驱动器输入模拟量转矩指令值和位置脉冲数量及占空比,从而实现模糊PID控制算法。

4 结束语

详细阐述了伺服驱动器控制参数设置的具体方法。测试系统通过伺服驱动器与扭矩传感器实现伺服电机闭环复合控制,成功地实现了扭矩自动加载。通过合理提高编码器输出的分频脉冲数和位置闭环控制来实现位置的精准控制。利用基于A、B两相分频脉冲信号的鉴相计数电路来实现了舵机转向的自动测试。

舵机自动测试加载系统以LabVIEW软件作为开发平台,人机界面友好,功能强大,还可利用加载台架上的手动加载盘和标准高精度砝码,实现自动加载系统的扭矩精度的校准和标定。实物验证表明:加载测试系统扭矩和位置控制精度均较高,可满足测试要求。

参考文献:

[1]杨一栋.直升机飞行控制[M].南京:南京航空航天大学出版社,2007.

[2]李育明.直升机并联舵机自动测试系统设计[D].哈尔滨:哈尔滨工业大学,2012.

[3]兰雪,段富海,刘强.直升机舵机电动加载测试系统的建模与仿真[J].机电工程技术,2015(3):25-28.

[4]苏娜.虚拟仪器LabView的发展与应用[J].计算机光盘软件与应用,2013(23):131-132.

[5]阮奇桢.我和LabView:一个NI工程师的十年编程经验[M].北京:北京航空航天大学出版社,2009.

[6]安川系列AC伺服驱动器用户手册[Z]. 2012.

[7]付专,巫晓雷.控制电机及其应用[M].北京:电子工业出版社,2008.

[8]阿尔泰产品研发部. PXI9606数据采集卡硬件使用说明书[Z]. 2012.

[9]Johnson N,Mohan K J,Janson K E,et al. Optimiza⁃tion of incremental optical encoderpulse processing [A]. //Automation,Computing,Communication,Con⁃trol and Compressed Sensing(iMac4s),2013 Interna⁃tional Multi-Conference on. IEEE,2013:769-773.

(编辑:阮毅)

我国设计制造的首架ARJ21飞机“翔凤”年底将交付

近日,即将交付给中国商飞及成都航空公司的首架ARJ21“翔凤”飞机已由中国民航局航空器适航审定司正式批复注册号为B-3321。成都航空预计在11月底或12月初接收这架ARJ21飞机。

注册号的取得是一架客机获得国籍登记证之前的必要步骤。而国籍登记证、适航证和无线电电台执照是飞机正常运营前必备的三个适航证件。此次ARJ21飞机第106架机取得注册号,意味国产首架喷气式支线客机距离正式载客运营又近了一步。

ARJ21是我国首款完全按照国际适航标准自主设计研制的喷气式支线客机,是具有完全自主知识产权的“中国造”,从立项至正式交付,对我国航空工业发展包括C919客机的未来有着重要影响。

ARJ21飞机标准航程型满座航程为2220公里,增大航程型满座航程为3704公里,基本型全经济级布局90座,混合级布局78座。目前ARJ21飞机已获得19家客户300多架订单,包括首家非洲用户刚果(布)3架订单。民航四川监管局表示,将持续对ARJ21运营情况进行监督检查,确保ARJ21飞机安全运营。

(来源:中国科技网)

Actuator Loading Test System and Control Parameter Setting Methods of Its AC Servo Driver

DONG Ke-rui,DUAN Fu-hai,HU Wu-yang

(Dalian University of Technology,College of Mechanical Engineering,Dalian116023,China)

Abstract:A helicopter parallel actuator automatic loading test system is developed. AC Servo Motor,which has embedded encoder,and AC Servo Driver are used to construct electric loading scheme. In order to solve small torque precise dynamic loading problem under the circumstances of actuator limited rotative angle,servo driver control parameter settings is essential. The overall structures of test system and servo driver type selection are briefly introduced in this paper. AC servo driver control parameter setting methods, such as the motor control mode, motor speed limit method, motor manual operation interface, encoder frequency pulse points set,compound closed-loop control method,are introduced in detail. Physical evidence shows that torque and position control precision of load testing system are high, and load testing system can meet the test requirements.

Key words:parallel actuator;automatic test system;AC servo drive;loadingservo motor

作者简介:第一董科锐,男,1990年生,辽宁鞍山人,硕士。研究领域:传感器与测控技术。

收稿日期:2015-05-27

DOI:10. 3969 / j. issn. 1009-9492. 2015. 11. 002

中图分类号:V275+.1

文献标识码:A

文章编号:1009-9492 ( 2015 ) 11-0007-06