双路进线电脑袜机成圈机构的建模研究与运动仿真

2015-03-12刘建邦王国庆

方 园,刘建邦,王国庆,伍 仲

(1.浙江理工大学材料与纺织学院,浙江 杭州 310018;2.金隆机械制造有限公司,浙江 绍兴 312030)

双路进线电脑袜机成圈机构的建模研究与运动仿真

方 园1,刘建邦1,王国庆2,伍 仲1

(1.浙江理工大学材料与纺织学院,浙江 杭州 310018;2.金隆机械制造有限公司,浙江 绍兴 312030)

针对国内现有双路进线电脑袜机结构设计方法较传统,缺乏机构动力学分析和仿真研究,存在运动平稳性不高的问题,在对双路进线电脑袜机成圈机制和关键工艺点研究的基础上,分析了织针和三角瞬时受力状况,采用SolidWorks三维建模技术创建了双路进线袜机成圈机构的三维模型,进行了机构动力学研究。运用ANSYS有限元分析技术,对主要成圈机件进行了运动模拟仿真,得到了织针位移、速度、加速度曲线,并根据仿真结果对成圈机件进行了设计优化。结果表明,在成圈编织0.19 s(转速为300 r/min)时,加速度最大值为0.75×102m/s2,此值比优化设计前有明显减小,提高了双路进线电脑袜机的运动平稳性。

双路进线;电脑袜机;成圈机件;SolidWorks;ANSYS

双路进线电脑袜机主要用于生产休闲袜、提花袜等产品,该类袜机具有提花功能强,编织性能优,生产效率高等优点,得到了广泛应用。双路进线电脑袜机采用先进的机械设计技术,具有两路可同时成圈的编织系统,结合成圈、集圈复合编织技术[1],不仅大大提高了编织速度,而且解决了单针筒袜机提花织物浮线过长,影响穿着的难题,提高了袜类产品的档次和技术附加值,满足电脑袜机高效、节能、优质的使用要求。由于双路进线电脑袜机结构设计更为紧凑,与普通单针筒电脑袜机相比,机械结构的设计难度更大,因而在袜机编织速度较高时,织针和三角接触瞬间易产生剧烈的碰撞运动,不利于双路进线袜机的高速平稳运行。应用现代机械设计技术和机构弹性动力学分析[2],能使成圈机件获得最佳的受力条件,达到提高双路进线袜机的运动平稳性和延长使用寿命的目的。

本文综合运用SolidWorks、ANSYS等现代机械设计分析手段,通过成圈机构关键工艺点的分析及机构的建模研究、运动仿真,对双路进线袜机成圈机构进行了优化设计,进一步提升了双路进线袜机的整机性能。

ANSYS是一款基于有限元技术的仿真软件[3-4]。将 SolidWorks建模技术和 ANSYS 分析技术相结合,既能实现成圈机构进行三维建模研究,又能对成圈机构运动进行模拟仿真,并在建模、仿真分析的基础上,达到对双路进线袜机成圈机构优化设计的目的。

1 双路进线袜机成圈原理分析

在编织一般织物时,双路进线电脑袜机同时能两路进行成圈编织,如图1所示。此时,S1、S2系统将需要成圈的织针推动上升,完成退圈,在起针刀三角和添纱闸刀三角配合下,S1、S2系统进行成圈编织,织针在左右菱角的作用下弯纱成圈。

图1 三角实物和走针轨迹Fig.1 Cam's object(a)and needle's movement trail(b)

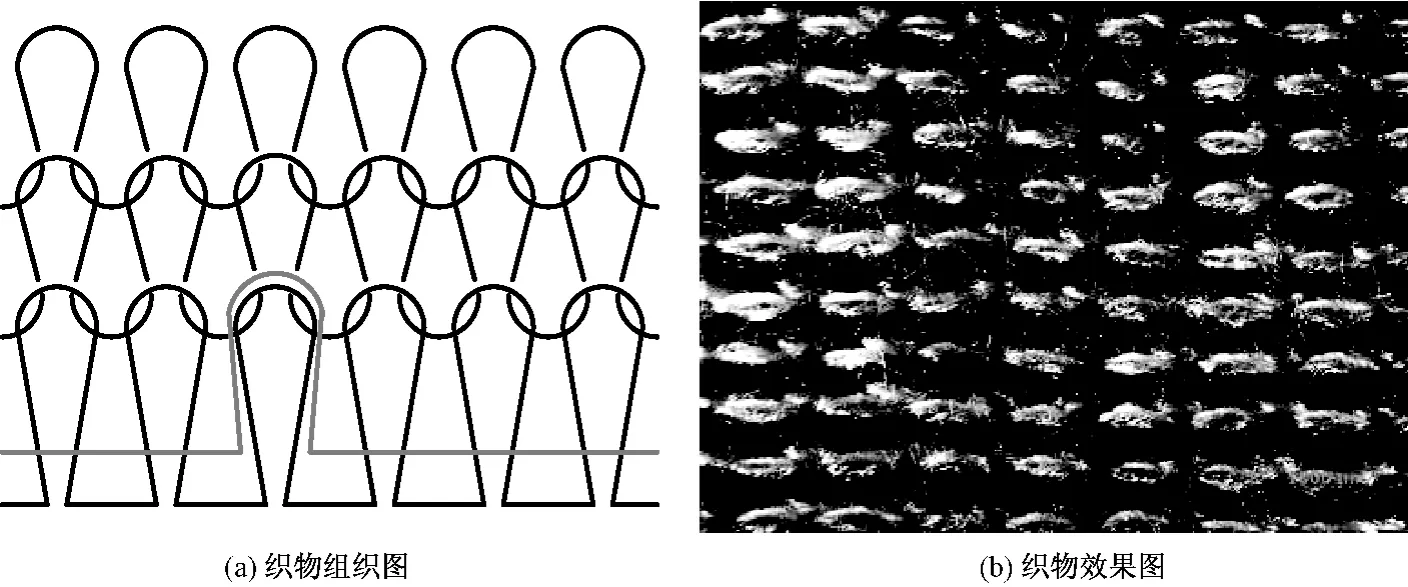

双路进线电脑袜机的提花编织与传统单针筒袜机不同,针对传统单针筒袜机的单面提花袜存在浮线较长的问题,双路进线电脑袜机在浮线编织时,可在同一横列相应的织针上进行集圈编织,此时,S1、S2系统同时参加工作,S1系统编织产生的长浮线,通过S2系统的集圈编织,浮线的中间纱线部分被集圈圈弧所束缚,从而避免横列中浮线过长的问题,并使织物反面线圈更为平整。编织的织物组织和提花织物效果如图2所示。

织针和三角是成圈机构的主要机件,袜子的不同组织编织和线圈配置取决于织针和三角不同运动配合。织针和三角的成圈关键工艺点位置如图3所示。成圈编织时,在S1系统中,K-K为针筒筒口线,当织针运行到右菱角正下方时,织针针钩顶端与筒口线K-K的距离用符号ZK1max表示,ZK1max的大小可根据成圈工艺要求来确定,根据式(1)求出成圈点与筒口线的距离:

式中:S1表示筒口线K-K与成圈点的距离;L1表示织针长度;φ表示针钩直径。将各个三角的尺寸参数代入式(1),可得:

同理在副编织系统(第2路成圈系统)中,筒口线与成圈点的距离S2为

通过双路进线电脑袜机主、副编织系统成圈原理的分析,可计算得到成圈关键工艺点参数,为成圈机件的SolidWorks三维建模提供准确的设计依据。

图2 浮线编织工艺图Fig.2 Float knitting process diagram.(a)Fabric structure;(b)Fabric renderings

图3 双路进线电脑袜机成圈工艺位置Fig.3 Dual line hosiery machine's knitting processing positions

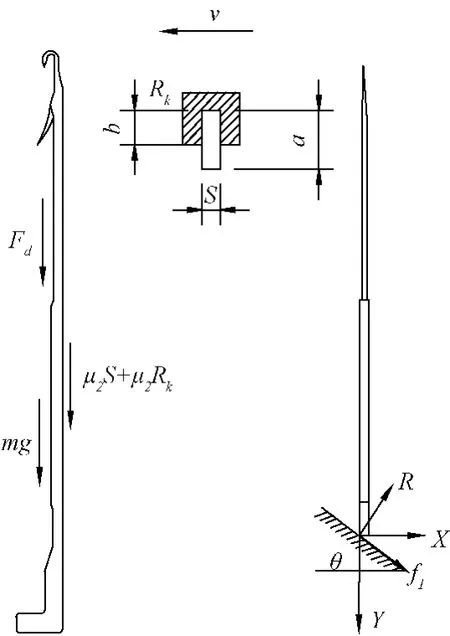

2 织针与三角的受力分析

织针在三角针道中的运动速度较高,当织针与三角接触瞬间会产生碰撞现象,织针受力沿三角斜面上升,此时织针针踵与三角会产生很大的冲击力[6-7]。要使织针保持平稳运行,需要研究织针与三角的动态受力状况。图4示出织针与三角的受力示意图。

织针的惯性力表达式为

纵向力学平衡方程为

水平力学平衡方程为

图4 织针与三角受力示意图Fig.4 Needle and cam's force conditions

力矩平衡方程为

即

将上式代入式(2)可得

式中,H为纱线张力、针槽润滑油黏性阻力、针的重力、针槽夹紧力(Fd)的总和,看做一个常数。

假设此时针筒转过vt,织针位移为y,则

式中,δ为织针位移偏距。

织针位移偏距和织针与针槽间隙关系如下:

式中:K为比例系数;Δ为针槽与织针的间隙。

将式(6)代入(5)可得

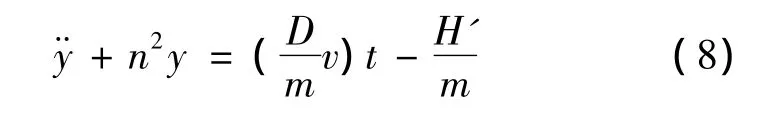

将δ代入整理为微分方程,可得

所求得微分方程的解为

式中:Fd为织针所受到的纵向作用力;S为织针受到针槽壁的作用力;Rk为织针受到针槽下部的横向作用力;a、b分别为R和S的力矩臂;δ为织针位移偏距;μ1、μ2为摩擦因数;θ为三角倾斜角度;α =2a/b-1。

R值的大小反映了三角对织针作用力的强弱,式(9)表示三角对织针作用力的大小和各个影响因素之间的关系,当R值越大时,织针受力越大,织针与三角的冲击越强烈,袜机稳定性就越差。

通过织针与三角的静态受力分析可以对袜机机械结构进行改进设计,提高袜机运动平稳性;但由于是静力学分析,不能够完全反映织针与三角的真实受力状况,因此必须通过建模和仿真研究才能真正实现成圈机构的优化设计。

3 成圈机件的建模与仿真研究

利用SolidWorks和ANSYS软件分析技术相结合,将SolidWorks建模结果导入ANSYS系统,可以实现成圈机构的建模与仿真研究,并根据仿真研究结果能真实反映织针与三角的实际受力情况,以此对成圈机件进行优化设计。

3.1 成圈机件SolidWorks建模

SolidWorks建模技术分为平面草图建模技术和工程图建模技术,本文采用工程图建模技术,根据双路进线电脑袜机成圈机构的结构特征和参数,分别对三角、选针器、选针片、导针片以及织针进行三维实体建模,在SolidWorks的装配环境下完成成圈机件部件的组装,并得到成圈机件三维模型,如图5所示。

3.2 成圈机件运动仿真

双路进线电脑袜机成圈机件之间的受力分析是非线性动力学问题,对成圈机构进行三维建模后,可利用有限元分析技术实现机构弹性动力学分析和仿真研究[7-8],ANSYS有限元求解和仿真过程如图6所示。

图5 成圈机件三维实体模型Fig.5 3-D structure of knitting elements

图6 ANSYS运动仿真步骤图Fig.6 Step figures of ANSYS motion simulation

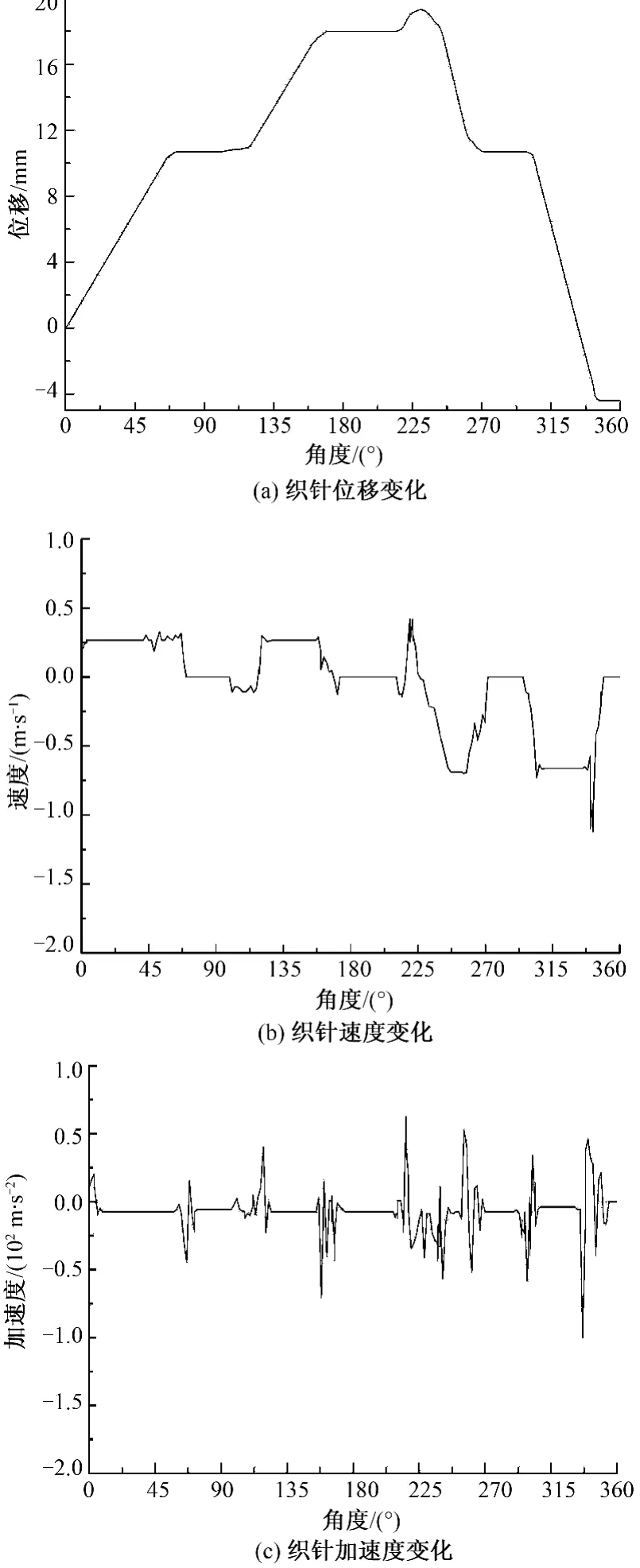

前处理是通过SolidWorks完成各零件的特征化建模,后处理使用ANSYS的GUI把IGES格式的三维模型导入到ANSYS/LS-DYNA系统中求解,并对其进行网格化处理,求解时需要把网格化的模型以Jobname.k文件形式导出,对k文件进行相应修改,再把修改好的k文件导入LS-DYNA970求解器求解,设定机器转速为300 r/min,求解可得到仿真结果[9]。通过LS-PREPOST输出双路进线电脑袜机织针运动仿真曲线,如图7所示。

图7 运动仿真结果Fig.7 Results of motion simulation.(a)Needle's displacement;(b)Needle's velocity;(c)Needle's acceleration

从图7(b)中可发现,由于织针在三角针道中依次和各三角发生碰撞,从而使织针速度在不同时刻产生一定的变化。从图7(c)可看出织针加速度始终以0为轴线进行上下振荡变化,这是由于织针和各三角以及导针片反复碰撞的结果。

LS-DYNA970仿真求解时,设定织针速度为1.2 m/s,已知各三角角度为θ,可根据织针与三角的受力分析计算织针理论速度值,同时通过仿真求解得到织针真实运动参数,二者对比见表1。

表1 织针速度理论值与仿真结果对比表Tab.1 Comparison of needle's theoretical speed and stimulated speed

4 成圈机件的设计与优化

由ANSYS/LS-DYNA系统输出的仿真结果可知,成圈过程中织针的加速度呈现不断的变化,当针筒转过 345°时,加速度达到最大值为 1.0×102m/s2,表明此时三角对织针有较大的冲击,因此有必要对主要成圈机件进行相应的设计优化,减小织针与三角的冲击力,提高成圈机构的运动稳定性。本文着重对主要成圈机件织针和三角进行优化设计。

4.1 织针的优化设计

织针与三角作用力作用于织针针踵,图8示出织针与三角作用力示意图。

图8 强度校核Fig.8 Strength check.(a)Contact analysis;(b)Contact point position

考虑到针踵与三角碰撞的运动极限情况,本文以织针受到最大作用力的情况进行分析。假设针踵与三角的接触点为P,接触角为θ,根据弹性动力学原理可求得针踵受到的最大应力σmax,表达式为

式中:Enp表示相当弹性模数,Enp=;ρnp表示综合曲率半径,ρnp=

在P点处,它的切线应力的最大值为

根据式(10)、(11)可知,当 ρnp增大时,σmax和ζmax减小,因此可以在三角和织针针踵的接触面上构造一个内接圆弧,从而达到增大ρnp的目的,这样既可减小三角对针踵的冲击力,也可减小三角对织针针踵的摩擦损耗。

4.2 三角的优化设计

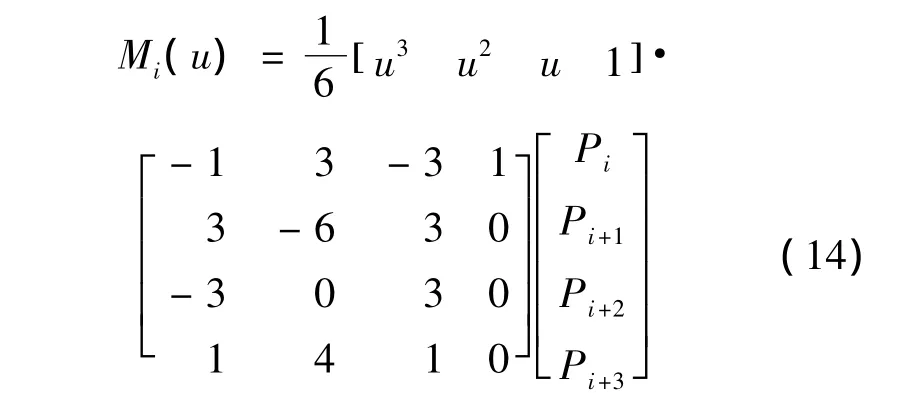

由于双路进线电脑袜机三角采用的是传统的直线-圆弧三角,容易造成织针受力过大,袜机运动平稳性变差,袜机速度受到限制;为此,可采用三角运动曲线的优化来改善织针受力。本文拟采用直线B样条曲线对三角曲线进行优化设计,B样条曲线的方程定义为

式中:Pi(i=0,1,…,n)为曲线控制顶点;Ni,k(t)(i=0,1,…,n)为 k阶(k-1)次 B 样条基函数。

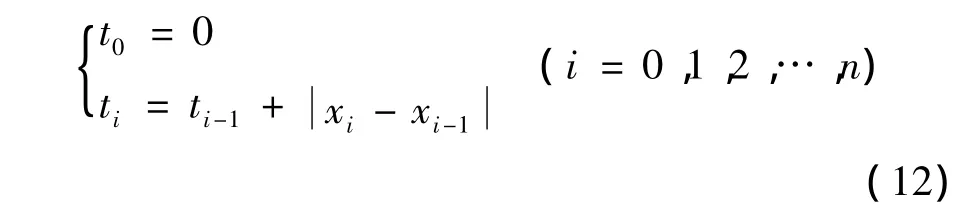

根据织针在三角轨道中的位移值可得到数据点xi(i=0,1,2,…,n),这些数据点一般是不均匀的,必须进行参数化,可以采用弦长参数化,即:

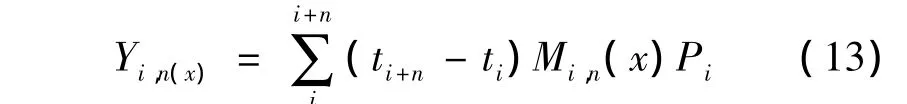

然后将这些参数化结果加以运算:

则[t0,tn]=[0,1],此时非均匀样条曲线可以写成:

式中:i为第i段曲线;Pi为控制点。

式中:(t-x)n+是截断幂函数,将工艺点参数化后,可得到B样条曲线的表达式:

式中:u是参数且 u∈[0,1];i是第 i段曲线,i=0,1,2,…,n -3;Pi为第 i个控制点。

得到控制点 V0,V1,V2,V3,……后,将各控制点代入B样条基函数,得到B样条曲线的端点P0,P1,P2,P3……,连接各端点可得B样条曲线,图9示出选取4个工艺点时B样条曲线的示意图。

图9 袜机三角B样条曲线的设计优化Fig.9 B-spline curve design optimization of hosiery machine

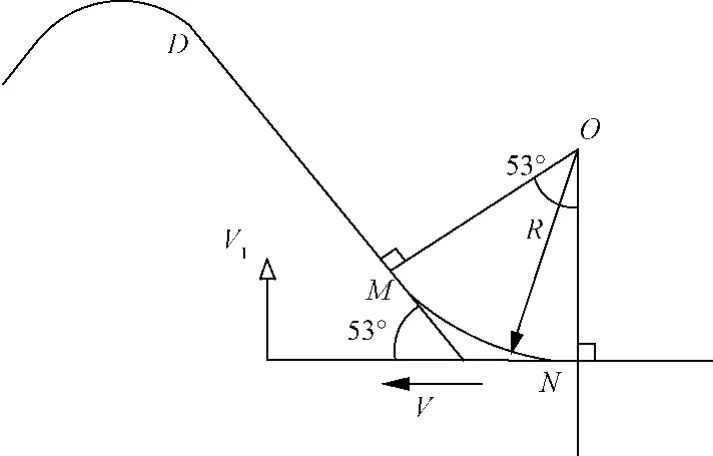

当采用直线-圆弧三角时,如图10所示,设织针与三角的接触点为M,在三角角度为53°,织针正常编织的水平速度为1.2 m/s时,可得

式中:ν1为织针纵向速度;σ为织针受到的冲击应力;ρ为织针的密度;c为应力波传播速度。

图10 袜机三角曲线设计优化示意图Fig.10 Curve design optimization of hosiery machine's cam

用B样条曲线的方法对直线-圆弧三角进行改进得到MN段曲线,取代原来的折线,使三角倾斜角减小,从而有效减小了织针针踵对三角碰撞的冲击力,此时织针的纵向速度和冲击应力为

通过对直线-圆弧三角的优化设计,可使织针的冲击应力明显下降,使织针和三角的动力学性能得到明显提升,减小了织针和三角的磨损,成圈机件运行更加平稳,噪声更小,袜机稳定性和可靠性得到提升。

5 实验和结果分析

5.1 实验仪器与实验方法

使用美国Cooke公司的Pro.1200s高速摄影仪测试成圈运动曲线,采用MatLab7.5软件进行图形处理,绘制得到织针位移、速度、加速度曲线[10]。拍摄时袜机无纱线喂入,通过MatLab7.5图像拟合处理可以得到织针的各运动参数,测试实验装置如图11所示。

图11 测试实验装置Fig.11 Test experimental device

5.2 实验数据与结果分析

测试时,设定双路进线袜机的机速为1.2 m/s,将拍摄频率设置在2000 fps。经高速摄影实验得到织针成圈过程位移参数,将参数记录在Excel表格中,并以M文件的形式导入MatLab7.5,结合ployfit拟合函数和函数微分得到织针各运动曲线,如图12所示。对比图7、12发现,通过ANSYS系统得到的仿真运动曲线和高速摄影得到的实际位移曲线变化规律相同,得到的各个参数十分相似,精度误差约为5%,验证了仿真研究的分析结果。结果表明,在成圈编织进行到0.19 s(机器转速为300 r/min)时,加速度达到最大值为0.75×102m/s2。

6 结论

1)双路进线电脑袜机有2个成圈编织系统,编织平针织物时,袜机编织效率提高近1倍;当提花组合编织时,可主系统进行提花编织,副系统同时进行集圈编织,不仅解决了提花组织浮线过长影响穿着的难题,还提高了编织效率和产品档次。

2)基于SolidWorks建模技术和成圈机件关键工艺点的分析,实现了双路进线袜机成圈机件三维建模分析;并结合ANSYS有限元分析技术,实现了成圈机件的运动仿真,为双路进线电脑袜机成圈机构的优化提供了理论分析的方法。

图12 运动拟合曲线图Fig.12 Motion fitting curves.(a)Needle's displacement curve;(b)Needle's velocity curve;(c)Needle's acceleration curve

3)经成圈机构的建模研究与运动仿真,对双路进线袜机成圈主要成圈机件进行了优化设计,明显改进了双路进线袜机的平稳性,提升了整机性能。高速摄像实验结果表明:当成圈编织0.19 s(机器转速为 300 r/min)时,加速度最大值为 0.75×102m/s2,此值比优化前有明显减小。

4)高速摄影实验所得的实际运动曲线与ANSYS系统仿真所得的运动曲线基本一致,验证了仿真研究结果的正确性。

[1] ZHANG M,YU S M,LIN Z N.Computer hosiery machine controlling system based on frequency convert control[J].Jidian Gongcheng/Mechanical & Electrical Engineering Magazine,2010,27(3):120-122.

[2] 马宏伟,吴斌.弹性动力学及其数值方法[M].北京:中国建材工业出版社,2000:1-5.MA Hongwei,WU Bin.Elastodynamics and Numerical Methods[M]. Beijing:ChinaBuildingMaterials Industry Press,2000:1 -5.

[3] 方园,王辉,唐艳,等.基于ANSYS/LS-DYNA电脑袜机成圈机件的动力学分析[J].纺织学报,2009,30(7):121-128.FANG Yuan,WANG Hui,TANG Yan,et al.Dynamics analysis of computer hosiery machine's knitting system based on ANSYS/LS-DYNA[J].Journal of Textile Research,2009,30(7):121-128.

[4] 周基,芮勇勤,谭勇.基于SolidWorks建模技术的工程有限元仿真分析[J].中外公路,2010,30(6):188-189.ZHOU Ji,RUI Yongqin,TAN Yong.Finite-element simulation and analysis of program based on modeling technology of SolidWorks[J].Journal of China &Foreign Highway,2010,30(6):188-189.

[5] YU W,YU S,LIN Z.Application of RLE encoding technology and data analysis in computerized hosiery machine[J].Computer Knowledge and Technology,2011(4):89.

[6] LONG H R.The effect of the shape and parameters of the knitting needle on cam-to-needle impact forces[J].J Text Inst,2000,91(2):259 -267.

[7] 吴祚宝,肖田元.虚拟制造环境下有限元分析的应用[J].清华大学学报,2000,40(7):65-68.WU Zuobao,XIAO Tianyuan.Applications of finite element analysis in virtual manufacturing environment[J].Journal of Tinghua University,2000,40(7):65-68.

[8] GRISHANOV S A,CASSIDY,SPENCER D J.A model of the loop formation process on knitting machines using finite automata theory[J]. Applied Mathematical Modeling,1997,21(7):455-465.

[9] 方园,夏凡甜.基于UG NX/Mmion的电脑横机成圈机构建模与仿真[J].纺织学报,2013,34(1):122-125.FANG Yuan,XIA Fantian.Modeling and simulation of computerized flat knitting machine's knitting element based on UG NX/Mmion[J].Journal of Textile Research,2013,34(1):122-125.

[10] 欧阳凯,廖海东,张希林,等.高速摄影技术在湍流混合规律实验研究中的应用[J].爆炸与冲击,2000,20(4):369-372.OUYANG Kai, LIAO Haidong, ZHANG Xilin.Application of high-speed photography technology in experimental studies of turbulent mixing[J].Journal of Explosion and Shock Waves,2000,20(4):369 -372.

Modeling and motion simulation of dual line computerized hosiery machine's knitting element

FANG Yuan1,LIU Jianbang1,WANG Guoqing2,WU Zhong1

(1.College of Textiles and Materials,Zhejiang Sci-Tech University,Hangzhou,Zhejiang 310018,China;2.Jinlong Machinery Manufacturing Co.,Ltd.,Shaoxing,Zhejiang 312030,China)

The design methods of domestic dual input computerized hosiery machine was conventional.It was not only lack of appropriate analysis and simulation research for institutional dynamics,but also its stability needed to be improved.The instantaneous force status of needle and cams was analyzed based on the dual input computerized hosiery machine's knitting theory and key process points.3-D model of knitting element was created with Solid Works 3-D modeling technology,and then the research of mechanics dynamics was conducted.ANSYS finite-element analysis technology was employed to simulate the movement of main knitting element.The curve of needle's displacement,velocity and acceleration were acquired by the above analyses.According to the simulation parameters of needle's movement,the knitting element was optimized.The results reveal that acceleration reaches a maximum of 0.75 ×102m/s2when knitting time is 0.19 s.In comparison with the value before design optimization of knitting element,it reduces significantly,and the smoothness of dual input computerized hosiery machine improves.

dual line;computerized hosiery machine;knitting element;SolidWorks;ANSYS

TS 183.5

A

10.13475/j.fzxb.20140302408

2014-03-11

2015-02-09

浙江理工大学产学研合作项目(13010263-J(2013年))

方园(1958—),男,教授,硕士。主要研究方向为针织机械。E-mail:fyuan123@126.com。

book=99,ebook=99