紫金矿业尾矿制备活性粉末混凝土的试验研究

2015-03-11张会芳元敬顺

张会芳 元敬顺 孙 婧

(河北建筑工程学院,河北 张家口 075000)

紫金矿业尾矿制备活性粉末混凝土的试验研究

张会芳 元敬顺 孙 婧

(河北建筑工程学院,河北 张家口 075000)

尾矿库的安全和尾矿的整体利用是密切相关的,尾矿被整体利用,可彻底铲除事故危险源.利用尾矿砂制备了RPC(活性粉末混凝土),探讨了钢纤维掺量、胶砂比和金矿砂比例对RPC性能的影响,为尽可能的消纳尾矿砂,取代制备活性粉末混凝土的石英砂提供了途径,为张家口紫金矿业的尾矿提供新的应用途径,减少了尾矿带来的不可预知的危害.

尾矿;活性粉末;混凝土;试验研究

0 引 言

尾矿库是一种巨大的环境风险源,一旦发生事故,会给周边环境带来严重危害,因而成为环境应急监管的重点.特别是近年来由尾矿库引起的突发环境事件呈现高发态势,使得尾矿库环境应急管理形势严峻.当前,我国尾矿库环境监管能力薄弱,主要依靠地面调查,信息与技术支撑能力严重不足.为此,面向环境应急管理的工作需求,在分析尾矿库特性及遥感技术特点的基础上,提出了尾矿库环境监管指标体系和监测方法,并以张家口为例,开展了“天地”一体化的尾矿库环境风险监测应用示范,增强了尾矿库的环境监管能力,同时也拓宽了遥感的应用面,为建立基于“天地”一体化的尾矿库环境监管技术体系和服务平台奠定了初步的技术基础[1].

尾矿库的安全和尾矿的整体利用是密切相关的,如尾矿被整体利用,可彻底铲除事故危险源.本文利用尾矿砂用于制备了RPC(活性粉末混凝土),探讨了钢纤维掺量、胶砂比和金矿砂比对RPC性能的影响,为尽可能的消纳尾矿砂,取代制备活性粉末混凝土的石英砂提供了途径,为张家口紫金矿业的尾矿提供新的应用途径,减少了尾矿带来的不可预知的危害.

1 试验原料和活性粉末混凝土的制备

1.1 试验原料

1.1.1 水泥

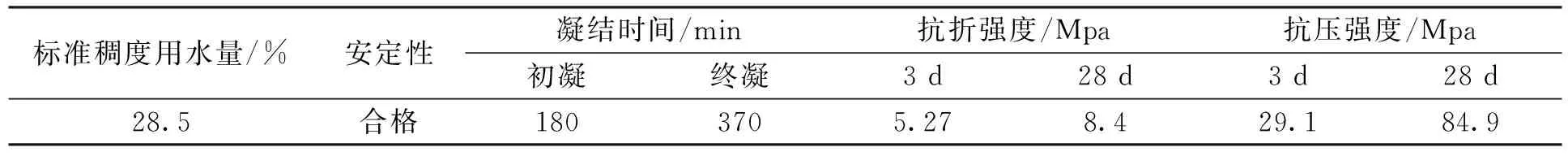

水泥采用张家口金隅水泥有限公司普通硅酸盐水泥,水泥的性质如表1所示.

表1 水泥的性质

1.1.2 硅灰

本试验采用鞍山鞍美国贸实业有限公司生产的硅灰,其外观为灰色或灰白色粉末,耐火度>1600 ℃,堆积密度为200~250 kg/m3,细度小于1 μm的占80%以上,平均粒径在0.1~0.3 μm,比表面积为20~28 m2/g.化学成分如表2所示.

表2 硅灰化学成分/%

1.1.3 金矿砂

从张家口紫金矿业有限公司引进金矿砂.细度模度为1.37,表观密度为2610 Kg/m3,堆积密度为1240 Kg/m3.

1.1.4 普通砂

未经水洗的普通砂的平均含泥量为0.675%,含泥量较大,所以试验用普通砂为人工过0.08 mm水筛洗处理过后的水洗砂,粒径范围:1.18 mm~0.08 mm,细度模数为1.30,表观密度为2650 kg/m3,堆积密度为1570 kg/m3.

1.1.5 钢纤维

镀铜微细型,长度为12 mm~14 mm,直径为φ0.22 mm,密度为7.85 g/cm3,产地:唐山玉田县致泰钢纤维制造有限公司.

1.1.6 减水剂

聚羧酸减水剂,减水率31%~32%,中性.

1.2 活性粉末混凝土的制备

活性粉末混凝土通过以下步骤制备:

(1)将原材料按照各配方用电子天平准确称量后,先将水泥,硅灰,金矿砂,普通砂,混合搅拌2 min,再加入钢纤维,搅拌1 min,再加入一半的减水剂和一半的水,搅拌3 min,最后加入剩下的减水剂和水,再搅拌4 min;

(2)将拌合物浇注于40 mm×40 mm×160 mm三联模中,置于振动器上振动1 min,再放在振动台上振动3 min,振动完毕后立即用湿毛巾(要拧到拧不出水为止,防止毛巾中的水渗入混凝土中)盖上防止水分蒸发;

(3)将试块静置50 min后加压成型,压力大小为200 KN.然后放入标养室,标养3 d后,拿出来放入蒸养箱中,蒸养1 d.

2 试验结果与分析

2.1 钢纤维掺量对RPC性能的影响

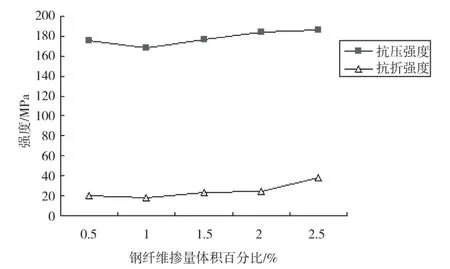

采用水胶比为0.19,胶砂比为1.04,钢纤维掺量分别是0.5%,1.0%,1.5%,2.0%,2.5%,试验结果见图1所示.

图1 钢纤维掺量对RPC强度的影响

由图1可知,当胶砂比和金矿砂比例一定时,抗压强度在掺量是1%的时是最小的168.5 MPa,在钢纤维掺量是2.5%的时达到最大值185.9 MPa.抗折强度在钢纤维掺量是1%的时是最小的18.25 MPa,在2.5%时是最大的38.14 MPa.抗压强度变化整体趋势随着钢纤维掺量的增加而增加,当钢纤维掺量分别是1.5%,2%,2.5%时,增幅分别是5.16%,3.83%,1.03%,很明显的是增幅强度明显是减小的,说明钢纤维掺量的增加,强度的变化越来越小.掺量1.0%的时抗压强度是降低的,减幅是4.03%.当在掺量在2%的时,抗压强度最大184.0 MPa,满足本试验设计的要求.抗折强度随钢纤维掺量的增加总体趋势是增大的,钢纤维掺量在分别在1.5%,2.0%,2.5%时,增幅分别是29.48%,3.0%,56.70%,在掺量1%时减幅是9.29%,在钢纤维掺量是1.5%到2%变化时,抗折强度变化的不明显,没有太大的变化.根据本试验所设计的强度大小20 MPa以上,掺量为2%的时,强度为24.34 MPa,满足试验要求.在整个试验的观察结果中,发现钢纤维掺量越大,和易性越差,难操作.综合考虑掺量2%是最佳的.

通过分析抗压强度的变化趋势和试验观察,掺少量的钢纤维时,试件在破坏前,因为试件高强度,在试件破坏前试件内部有较明显的劈裂声,大部分试件破坏瞬间炸裂,随着钢纤维量的增加,在单轴压缩情况下,在没有钢纤维的时,试件的破坏模式是沿45 °倾斜面剪切破坏的脆性方式,掺入钢纤维的时逐渐转化到横向肿胀破坏的韧性方式,即横向拉伸破坏.这种破坏机制的变化是由钢纤维的拔出破坏机理和对裂缝的闭合作用所决定的.从破坏形式来分析来,试件裂缝主要产生在骨料和水泥砂浆粘结面上.由格里菲斯微裂纹理论可知,由于钢纤维的作用,一方面抑制裂缝扩展,另一方面跨越裂缝的纤维逐渐发挥增强作用,提高了截面的抗剪能力;在进入破坏阶段后,钢纤维继续拔出,荷载由纤维与基体间摩擦力和未拔出纤维承担,钢纤维对混凝土抗压性能的改善主要在抗压韧性提高与破坏形态变化[2-3].

纤维在RPC中,由于钢纤维闭合裂缝的作用,其结果相当于增加内聚力而分布于滑移面上的钢纤维又起到插销作用增大了摩阻角,因此钢纤维掺量的增加,纤维RPC的抗剪强度必然逐步增大,从而阻止了试件的剪切破坏而使其横向胀裂.另外,钢纤维可以起到桥接和销栓的作用,阻碍了裂缝的发展,适量增加钢纤维掺量,能够一定程度上提高RPC材料的抗压强度和韧性.但是,钢纤维掺量的增加会降低活性粉末混凝土的坍落度,在相同水胶比条件下,如果钢纤维掺量过高,由于钢纤维占用了部分拌合水,钢纤维缺乏足够的浆体包裹与填充;同时,钢纤维之间存在架力作用,也造成活性粉末混凝土中拌合物内部的摩擦力增大,使拌合物的和易性变差,使RPC成为干硬性材料,在进行试件浇筑时会影响其密实性,增加内部初始缺陷,进而影响RPC的强度.综合考虑掺量2%效果最好.

2.2 胶砂比对RPC性能的影响

试验采用钢纤维掺量2%(体积百分数),水胶比0.19,胶砂比分别为0.8,0.9,1.0,1.1,1.2,试验结果如图2所示.

图2 胶砂比对RPC强度的影响

由图2可知,抗压强度在胶砂比1.1时最大188.9 MPa,在胶砂比0.8的时最小171.5 MPa.抗折强度在胶砂比为1.2时最大33.70 MPa,在胶砂比为0.8达到最小值26.91 MPa.抗压强度是先增加,再减小,抗压强度在胶砂比1.1时最大188.9 MPa,在胶砂比0.8时最小171.5 MPa.在胶砂比0.9,1.0,1.1,其强度增幅分别是3.97%,2.47%,3.39%.在胶砂比1.2,减幅度是1.24%,选择胶砂比1.1的抗压强度最大为优.抗折强度的总趋势趋于稳定,随胶砂比的增加,抗折强度变化较小.

胶砂比对RPC的强度的影响实质上也是平均浆体厚度及密实度对RPC的强度的影响.胶集比减少,平均浆体厚度增加,使砂粒间有足够的浆体将它们连接为一个整体,则骨料与浆体问的黏结力也增大.一般当材料一定时,只要骨料与浆体间的黏结力增大了,则整体抗压强度就会增大.反之,胶砂比增大,平均浆体厚度减小,那么RPC整体的抗折强度就会减小.胶砂比对RPC抗折强度的影响也涉及到RPC内部结构的匀质性问题,RPC是一种非均匀的多孔体,其中RPC体内的浆体和骨料力学性能上的差异是造成RPC结构匀质性差的主要原因之一.

在胶砂比为0.8的时,胶凝材料的比例较小,胶凝材料不能很好的对砂粒进行包裹,从而导致砂粒之间的空隙不能被完全填充达到很好的密实性,使得骨料之间的“界面”危害现象出来,强度较低.随着胶砂比的增大,胶凝材料越来越多,细骨料的骨架作用有了比较理想的发展空间,使得强度增高,当胶砂比为1.1的时,强度达到最大值.在胶砂比为1.2时,胶凝材料较多,使得RPC的浆体过多导致砂粒比例较少不能达到很好的骨架密实性,胶凝材料水化后不能很好的形成强度,达不到比较理想的填充效应及骨架作用,强度下降.

2.3 金矿砂比例对RPC性能的影响

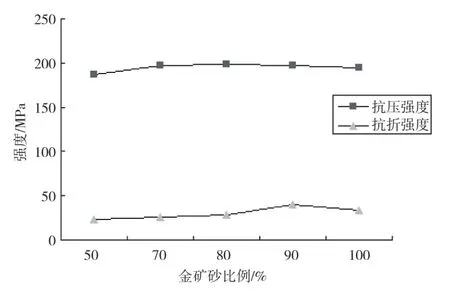

试验采用钢纤维掺量2%,胶砂比是1.1,水胶比为0.19,金矿砂占总砂的比例分别是50%,59%,70%,80%,90%,100%.试验结果如图3所示.

图3 金矿砂比例对RPC强度的影响

由图3可知,抗压强度先增加后降低,在金矿砂比例为80%时最大198.4 MPa,在50%时最小186.9 MPa.在比例为70%,80%时,强度增长幅度分别为5.56%,0.56%.增幅是逐渐减小的,比例是90%,100%时减幅为0.60%,1.01%,减幅度是增加的.抗折强度的变化规律先增加,再减小,比例90%时最大40 MPa,在比例50%时最小23.6 MPa.试验观察中可以发现,金矿砂比例越大,和易性越差,尤其是金矿砂比例是100%时,搅拌机被卡住多次,施工性能不好,金矿砂比例在80%时,抗折强度为27.8 MPa,完全满足试验设计的要求,此时抗压强度是最大的,所以金矿砂比例是80%为佳.

集料加入到基体中,相当于体系中分散了许多“夹杂物”,当整个体系受到外荷载时,这些“夹杂物”会引起应力集中的负面效应;但集料同时又可以成为裂纹扩展的阻挡元,对体系起到正作用效应,当集料的正作用效应占优势时,体系的性能提高.在活性粉末混凝土中,如果集料达到最佳级配比,就能大大提高了基体相的性能.只有水泥基材料中集料相与基体相之间存在强烈的协同作用,集料相与基体相之间的性能相匹配时,有利于充分发挥各组成相的最大潜能,并使混凝土复合材料获得最佳的性能[4].

一般来说砂子分细砂和粗砂,细砂的总比面积较大,粗砂的总比面积要小.而金矿砂和试验用的普通砂都是细砂,但是相比来说普通砂的粒径较大,所以两者之间有最好的配比,也就是级配比使得砂中空隙率及总比表面积均最小,这样可以大大的改善混凝土的密实性和强度.

因此金尾矿砂的掺量直接影响着混合砂的级配和细度,过多的掺量会导致混合砂偏细,砂的比表面积增大,使混凝土的强度下降,当铁尾矿砂占混合砂比例合适时,使得混凝土的强度达到最大值.在金矿砂比例是50%的时,由于金矿砂比例较小使得混合砂的细度较大,空隙率多,强度比较低,当金矿砂比例到80%时,混合砂的配比达到最佳值.此时抗压强度达到最大值.金矿砂比例90%时,抗折强度到达最大值,此时是正好高弹性模量的钢纤维与混凝土基体之间的黏结力有一个最大粘结力.金矿砂比是100%时,此时细度过细,因为水灰比不变,其拌合物的和易性很难控制,内摩擦大,不易成型.强度下降.综合考虑,金矿砂比例为80%时,水泥基材料中集料相与基体相之间存在强烈的协同作用,集料相与基体相之间的性能相匹配,有利于充分发挥各组成相的最大潜能,并使混凝土复合材料获得最佳的性能.

3 结 论

通过对钢纤维掺量、胶砂比和金矿砂比例对RPC性能的影响的试验研究,得出以下结论:

(1)当水胶比为0.19,钢纤维掺量为2.0%时,RPC抗压强度可达184 MPa,抗折强度可达24.34 MPa,钢纤维掺量2%效果最好,钢纤维的加入,抑制了裂缝扩展,发挥增强作用,荷载由纤维与基体间摩擦力和未拔出纤维承担,改善了混凝土的性能.

(2)水胶比为0.19,钢纤维掺量为2%时,胶砂比为1.1时效果最佳,RPC抗压强度可达188.9 MPa,抗折强度可达30.42 MPa.

(3)水胶比为0.19,钢纤维掺量为2%时,胶砂比为1.1,金矿砂比例为80%时,RPC抗压强度可达198.4 MPa,抗折强度可达27.8 MPa,综合考虑,金矿砂比例为80%时,水泥基材料中集料相与基体相之间存在强烈的协同作用,集料相与基体相之间的性能相匹配,有利于充分发挥各组成相的最大潜能,并使混凝土复合材料获得最佳的性能.

[1]李礼,谢超,冯一鸣.金尾矿综合利用技术研究与应用进展[J].资源开发与市场,2012,28(09):816~818

[2]鞠彦忠,王德弘,康孟新.不同钢纤维掺量活性粉末混凝土力学性能的试验研究[J].应用基础与工程科学学报,2013,21(02):300~306

[3]刘丽芳,王培铭,杨晓杰.纤维参数对水泥砂浆断裂韧性的影响[J].混凝土与水泥制品,2006,(01):40~43

[4]龙广成,谢友均,蒋正武,孙振平,王培铭.集料对活性粉末混凝土力学性能的影响[J].建筑材料学报,2004,07(03):270~273

Experimental Study of Preparation of Reactive Powder Concrete with ZiJin Mining Tailings

ZHANGHui-fang,YUANJing-shun,SUNJing

(Hebei Institute of Architecture and Civil Engineering, Zhangjiakou 075000, China)

The overall use of tailings and the safety of the tailings are closely related.Tailings can be used fully,which can thoroughly eradicate the source of hazards.In this thesis,tailings are used to prepare RPC(Reactive Powder Concrete).The influences of the content of steel fiber,cement sand ratio and gold tailings sand ratio on the performance of RPC are discussed.The purpose is to reduce tailings as much as possible,providing a new method for replacing the quartz sand in the preparation of reactive powder concrete as well as a new way for the application of tailings for Zijin Mining of Zhangjiakou and reducing the unpredictable harm of tailings.

tailings;reactive powder;concrete;experimental study

2014-12-10

2014年校级科研基金项目(Y201408) ;2014年河北省高等学校科学研究计划项目QN2015173

张会芳(1979-),女,硕士研究生,讲师,从事建筑材料研究.

TU 5

A