煤矿立井装载用板式定量输送机的仿真分析

2015-03-11席启明

席启明

(中国煤炭科工集团 天地科技股份有限公司,北京100013)

煤矿立井装载用板式定量输送机的仿真分析

席启明

(中国煤炭科工集团 天地科技股份有限公司,北京100013)

[摘要]针对国内首套50t煤矿立井装载用板式定量输送机的研制,采用基于DEM的流动性分析方法模拟样机运行速度和物料堆积尺寸在慢速布料、快速装载不同工况下的料流形态及运行时间,探讨提高装载速度缩短装载时间后输送链在高速重载工况下的动态特性。仿真结果表明,对布料、装载过程的物料流动性模拟为样机关键参数的确定和优化提供了依据,对样机链传动在高速重载工况下的动态特性分析提供了可靠性可视化的结果。上述研究结果为样机设计奠定基础,可为煤矿立井装载用板式定量输送机顺利试制和实验提供参考依据。

[关键词]箕斗装载;板式定量输送机;流动性;链传动

[DOI]10.13532/j.cnki.cn11-3677/td.2015.05.009

[引用格式]席启明.煤矿立井装载用板式定量输送机的仿真分析[J].煤矿开采,2015,20(5):34-36.

煤矿生产要求各生产环节相互配套,特别是主井箕斗装载系统与提升系统配套。主井的生产能力和设备状况直接关系到矿井安全生产和效益的提高,因此装载方式和装载设备的选择极为重要[1]。立井的装载方式主要有定量斗和板式定量输送机2种[2]。现代化煤矿生产能力的不断扩大要求提升容器不断加大[3],已逐渐形成了20~50t系列的大型箕斗,矿井的生产能力和经济效益显著提高。但随着箕斗的增大,大吨位定量斗相应的装载硐室由于高度高,出现了施工周期长、支护难度大等困难,对于软岩层或奥陶纪含水层浅的矿井尤为突出。板式定量输送机具有所需硐室高度低等优点,国内进行了引进和开发:开滦集团钱家营[4]、潞安集团常村[5]和屯留煤矿[6]分别引进德国板式定量输送机。董一良[7]、佘梦桐[8-9]分别设计制造了25t和32t样机并在永城陈四楼、开滦吕家坨进行了试验和应用。此外国内学者利用甲带或输送带承载,研制了带式定量输送机应用到龙煤鸡西公司荣华立井[10]和平煤十三矿的改造[11]。综合比较起来,板式定量输送机是除定量斗外应用最广的装载方式,但受国内制造水平限制、国外引进设备价格昂贵以及在部分矿井使用中存在缺陷等多方面影响,在国内没有大范围推广。国家西部大开发“十二五”规划中提出“重点建设一批现代化露天煤矿和千万吨级安全高效矿井”,针对西部地区矿井的特殊地质条件和为实现装载技术装备的自动化、智能化,重新认识和探讨主井箕斗的板式定量输送机装载方式,研制适用于50t箕斗的板式定量输送机,具有十分重要的意义。为优化样机主要参数并预测关键零部件的可靠性,对板式定量输送机的装卸载过程和链传动性能进行了仿真。

150t板式定量输送机的工作原理

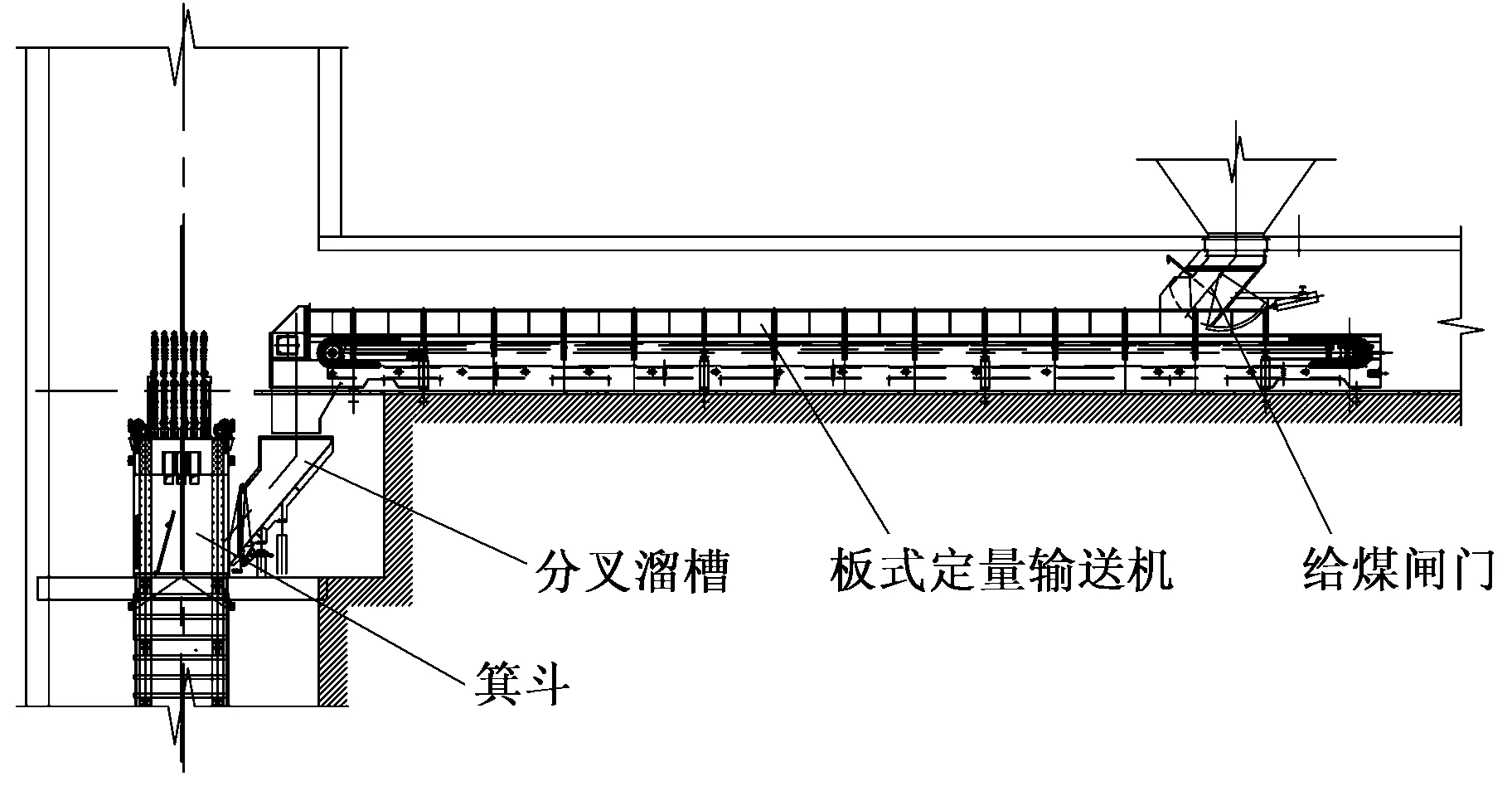

板式定量输送机组成的装载系统由井底煤仓弧形闸门、箕斗分配平板闸门及装载口分叉溜槽配套组成,如图1所示。

图1 箕斗装载系统组成

当箕斗在井上卸载完毕向井下运行,一定延时后板式定量输送机慢速启动,井底煤仓大闸门打开向板式定量输送机装煤,在箕斗提升时间内装载到额定质量后,板式定量输送机的称重传感器发出信号关闭闸门,板式定量输送机低速运行等待箕斗到位,此时分料闸门动作,开通当前装载箕斗分叉溜槽通路。箕斗到位后发出到位信号,检测到分料板到位后板式定量输送机加速,快速向箕斗装煤,在休止时间内将板式定量输送机上的煤向箕斗装载。称重传感器检测到箕斗装载量后发出信号,箕斗上提而板式定量输送机转入慢速运行,等待下降的箕斗到位后进行装载。

板式定量输送机的运输能力除输送速度外,还取决于机槽槽宽和挡板高。为满足箕斗提升能力4500t/h、装载时间≤40s等要求,50t板式定量输送机向箕斗的装载速度设计为1.2m/s、截面尺寸保证物料整体输送、不能发生脱层。初始设计参数为:料堆大小为27m×1.8m×1.4m;布料速度为0.4m/s;装载速度为1.2m/s。

2板式定量输送机的仿真分析

通过对物料的装卸载过程进行仿真,估计板式定量输送机装卸载时间并总结物料的流动规律,优化样机主要参数;通过对链传动的动力学分析,模拟板式定量输送机在1.2m/s重载运行工况下的受力状况,预测链传动的可靠性。

2.1 布料、装载过程仿真

按照50t箕斗的提升工艺要求,整个运行过程约120s,其中箕斗装载时间45s,运行和卸载时间75s。板式定量输送机需要在箕斗离开过程中完成装载布料,考虑箕斗加减速及稳定称量等需要,设定慢速布料速度为0.4m/s,时间为60s;在箕斗到位后快速装载,速度为1.2m/s,时间25s。根据慢速输送时计算装载的极限高度,将给煤仓闸门开启高度设定为1.4m,物料沿长度方向的堆积角为45°。

为缩短整机长度,拟采取增加堆积高度的办法。但物料高度与挡板间的摩擦可能造成物料的“拉层”或塌陷现象,从而降低了板式输送机的运输能力。为避免两种不利情况的出现,采用基于DEM(Discrete Element Method,简称DEM)数值模拟的方法对输送过程进行仿真分析,在此基础上增加输送物料的截面尺寸,缩短输送长度,提高装载效率。

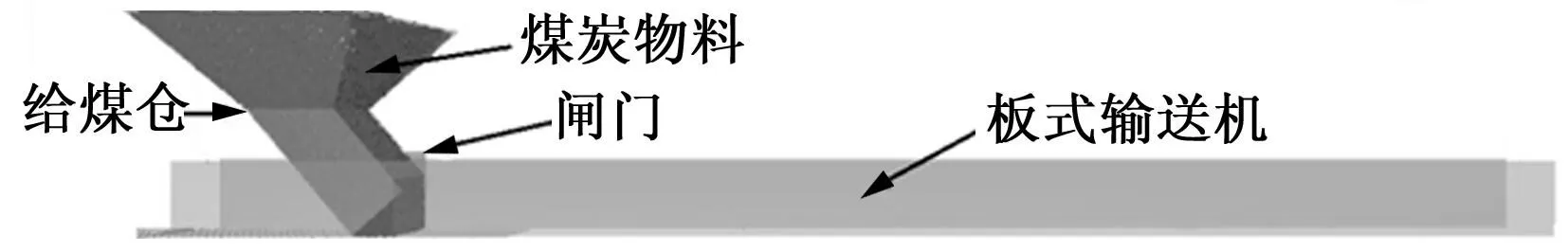

数值模拟时首先对煤仓、闸门及板式输送机的结构进行简化,即将约束物料流动的壁面提取出来,转换成中性几何文件格式输出,形成流动性分析时的限制条件,模型如图2所示。然后按照输送机挡板材料属性设置相应的参数,如摩擦系数、泊松比和剪切模量等,并在煤仓内按物料粒度分布生成50t的颗粒。最后利用DEM软件工具对装载系统模型进行求解计算。

图2 箕斗装载系统流动性仿真模型

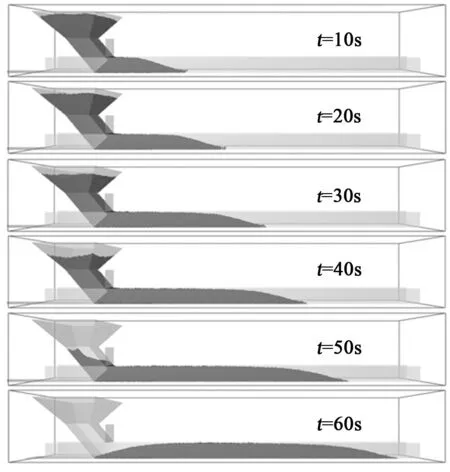

仓下闸门开启后,原煤沿溜槽滑落到板式定量输送机上进行布料。在布料过程中,取时间间隔为10s,对板式输送机上物料的堆积形态进行观察。低速布料完成时板式输送机内堆积形状如下:头部和尾部堆积角约35°的,中部料堆高约1.4m,堆积长度约30m,共用时60s,整个过程如图3所示。通过仿真结果可以测得:布料过程中顶层颗粒平均速度0.394m/s,与设定速度0.4m/s基本一致,未出现明显滑移脱层现象;动态堆积角为35°,小于设计值45°。根据仿真结果,料堆长度需增大,实际设计时需调整中心距。

图3 布料过程仿真结果

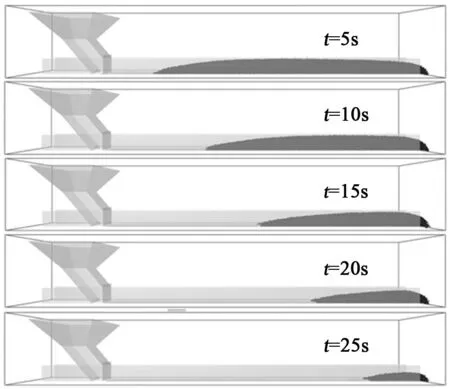

箕斗到位后,板式输送机以1.2m/s的速度将50t原煤卸入箕斗中进行装载。在装载过程中,取时间间隔为5s,对板式输送机上物料的堆积形态进行观察,如图4所示。装载过程仿真结果如下:测得顶层物料的平均速度低于1.2m/s的设计速度,平均输运高度1.36m,造成物料堆积长度变长。实际用时28.7s,超出理论计算时间3.7s。

图4 板式输送机装载过程仿真结果

通过模拟结果,对比箕斗运行时间要求,采用降低布料高度、增加料堆长度的方法来缩短装载时间,优化后的参数为:料堆大小为30m×1.8m×1.35m。

2.2 链传动的动力学分析

板式输送机由2条大节距、高强度的输送链完成物料承载和驱动。但链传动是一种多边形传动,链轮与链条滚子啮合时存在多边形效应。即随着链速的增加,进入啮合时的冲击增大,造成传动的平稳性降低、噪声增大,甚至引起跳链。1.2m/s的重载运行工况在大节距输送链的使用中十分少见,为保证样机的可靠性,采用基于ADAMS的虚拟样机技术对链传动的许用速度进行动力学仿真分析,模拟输送链的动态特性。

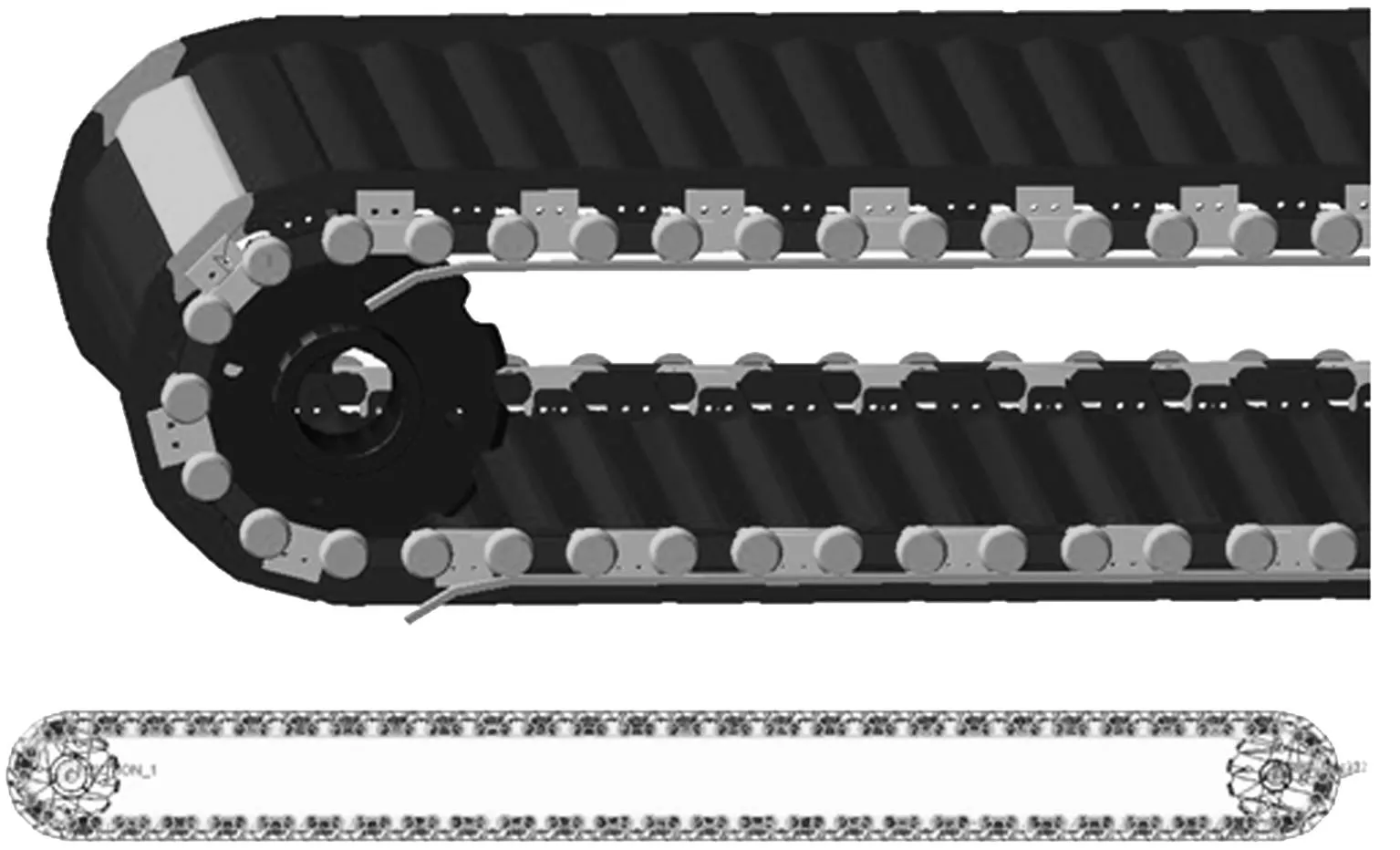

首先根据板式输送机的几何参数进行建模,分析系统的参数,建立多刚体的系统模型。在设置好单位,定义了重力、质量属性、运动副、接触、摩擦并对模型核查通过后就开始进行仿真运行。模型如图5所示。

图5 链传动的动力学模型

对于单块鳞板两侧的链节,运行一周2次进入啮合、2次退出啮合,以距离驱动轮一定距离的鳞板为例,其速度曲线如图6所示。从曲线中可以看出:板式输送机按梯形图运行时,由于链传动的多边形效应,链节滚子进入啮合后沿链轮齿槽震动直至退出啮合,而链节不在啮合区域时沿导轨运行较为平稳。但整个传动过程连续,没有出现跳链的情况。

3结论

采用基于DEM的物料流动性分析方法对50t板式定量输送机的布料和装载过程进行了仿真分析,对样机的主要设计参数进行了修正。在参数优化的基础上,采用基于ADAMS的虚拟样机技术对输送链动态特性进行分析,结果表明输送链满足1.2m/s速度下的重载运行要求。由于样机的测试仍在进行中,理论分析结果有待进一步验证。

[参考文献]

[1]张美芹.梵王寺矿井主井箕斗定量装载方式的选择[J].煤炭工程,2012(3):12-13,16.

[2]聂建华,安忠林,王磊.浅议煤矿立井箕斗提升定量装载方式[J].矿山机械,2007(3):66-67,5.

[3]赵东岭.葫芦素矿井大型提煤箕斗断面尺寸的确定[J].煤炭工程,2010(8):18-20.

[4]齐玫,臧梦.钱家营煤矿主井提升定重装载安全系统的研制[J].微计算机信息,1998(4):36-38.

[5]马大峰,丰胜成,苗明春,等.常村矿主井装载系统控制改造[J].煤,2002(4):28-29.

[6]马萍,王梅.屯留矿井主立井装卸载系统和井架设计特点[J].煤炭工程,2012(S1):31-32,35.

[7]董一良.主井箕斗装载设备的研究[J].煤矿设计,1994(5):38-39.

[8]佘梦桐.吕家坨矿混合井主副提系统装备设计介绍[J].煤矿设计,1994(7):28-30.

[9]佘梦桐,韩建国.板式定量运输机装载系统的设计及应用[J].煤炭工程,2005(10):18-20.

[10]杜建国,孙正凤.液压定量称重水平装载系统[J].山东煤炭科技,2010(1):69-71.

[11]王建忠.定量称重皮带机在十三矿的研究和实施[J].科技信息,2011(13):497.

[责任编辑:周景林]

Simulation of Plate Quantitative Conveyor for Shaft Loading in Coalmine

XI Qi-ming

(Tiandi Science & Technology Co.,Ltd.,China Coal Technology Engineering Group,Beijing 100013,China)

Abstract:For the development of domestic first 50t plate quantitative conveyor for shaft loading,applying DEM fluidity analysis to simulating prototype running velocity,flow shape and time of material dimension under slowly distributing and fast loading,the dynamic characteristic of conveyor chain under high-speed and heavy-load working condition after shortening loading time was discussed.Simulation result showed that fluidity simulation in distributing and loading provided basis for confirming and optimizing prototype’s key parameters,and provided visual result for analyzing dynamic characteristic of chain drive under high-speed and heavy-load working condition.Above result provided basis for prototype design and could provide reference for smoothly trial-producing plate quantitative conveyor for shaft loading in coalmine.

Keywords:skip loading;plate quantitative conveyor;fluidity;chain drive

[作者简介]席启明(1973-),男,山西新绛人,高级工程师,硕士,从事机电一体化的设计工作。

[基金项目]国家高技术研究发展计划(863计划)资助项目(2012AA06A404)

[收稿日期]2015-03-13

[中图分类号]TD529

[文献标识码]A

[文章编号]1006-6225(2015)05-0034-03