面向单张纸胶印机绿色制造的绿色设计

2015-03-10杨晓鸣乔俊伟

杨晓鸣+乔俊伟

在国家“提高装备工业发展的质量和效益,走绿色可循环发展路线”方针的指引下,印刷设备制造商在产品的研发、制造、销售等经营活动中,不仅要面向绿色印刷过程,也要面向绿色制造过程。绿色设计是绿色制造过程的源头,其核心是通过现代设计方法,减少资源和能源的消耗,减少有害物质的排放,降低对环境和人体健康的影响。本文通过阐述绿色制造和绿色设计的概念,结合多年来笔者在单张纸胶印机研发方面积累的实践经验,探讨如何通过绿色设计实现绿色制造,最终达到为社会创造绿色价值的目标。

绿色制造和绿色设计

绿色制造是一个综合考虑环境影响和资源效率的现代制造模式,其目标是使得产品从设计、制造、包装、运输、使用到报废的整个产品生命周期中,对环境的负面影响最小,资源效率最高,使企业经济效益和社会效益协调优化。绿色制造的产物是绿色产品。绿色产品是在其生命周期全程中,符合特定的环境保护要求,对生态环境无害或危害极少,资源利用率最高,能源消耗最低的产品,即绿色产品应有利于保护生态环境,不产生环境污染或使污染最小化,同时有利于节约资源和能源。

绿色设计,也称为生态设计、环境设计等。虽然叫法不同,内涵却是一致的,其基本思想是:在设计阶段就将环境因素和预防污染的措施纳入产品设计之中,将环境性能作为产品的设计目标和出发点,力求使产品对环境的影响最小。绿色设计遵循的原则有生态效益最好原则、安全及人机工学原则、资源损耗最少原则、可拆卸性原则等。

在实施绿色制造的过程中,采用什么样的设计、工艺思路是关键。设计者不仅要求考虑自然科学技术,还要求面向产品的全生命周期进行设计,将“产品-人-环境-社会”看成是设计中完整的一个系统;既要考虑产品本身,又要考虑产品对环境的影响;既要考虑技术层面,又要考虑经济社会层面;既要看当前发展,又要看长远发展。

绿色设计实践

在此,笔者谈一下在面向单张纸胶印机绿色制造中,应当遵循的四大原则。

1.生态效益最好原则

生态效益最好原则要求从设计上考虑生产过程的环保性,避免有毒、有害物质对环境的污染。在单张纸胶印机中,印版滚筒、橡皮滚筒和压印滚筒是关键部件,为避免锈蚀和磨损,过去的做法是在滚筒表面电镀硬质铬层。众所周知,电镀过程中的被镀金属是不可能完全变成所需要的镀层,其中有相当部分将变成对环境有害的重金属污染。以镀铬为例,其电镀平均效率低于25%,也就是说75%以上的铬酸酐以大部分剧毒的六价铬及少部分三价铬流失于镀铬废水及镀铬污泥中。

鉴于此,我们在滚筒的设计过程中,放弃了原有的表面镀铬工艺,取而代之的是更为环保的超音速喷涂不锈钢工艺。超音速喷涂不锈钢工艺是近年来在航空、航天、石油化工、冶金、电力等行业快速发展起来的一种表面处理工艺,它是利用热源将不锈钢基材加热到熔融或半熔融状态,然后借助外加的气流雾化并以超过音速的速度喷射到已经过预处理的滚筒表面,并牢固地结合其上。该工艺不仅可以使滚筒表面达到防锈、耐磨的特点,而且在整个工艺过程中不产生废液、废渣及重金属污染。因此,在单张纸胶印机滚筒的制造过程中,采用超音速喷涂不锈钢工艺替代镀铬工艺,可以减少对环境的影响,实现生态效益最好原则。

2.安全及人机工学设计

在研发过程中,我们越来越注重单张纸胶印机的安全及人机工学设计,使操作者在安全、舒适的工作环境下完成印刷过程,这体现了我们“以人为本”的研发思路。以光华EP106系列高速单张纸胶印机为例,如图1所示,首先,在产品的外观设计上,突破了原有的“非圆即方”的概念,而是运用色组间圆弧的过渡,实现整机从飞达到收纸再到ACC看样台间的协调。同时,在罩壳有可能对操作者造成碰撞伤害的位置,全部进行了圆角化处理,确保操作者的安全。

其次,在结构设计上,保证色组间具有宽敞的操作空间,使操作者在擦洗滚筒、清理墨斗、更换印版和橡皮布时不会产生空间局促感或压迫感。

再次,采用静音设计的思路,把真空泵、鼓风机等间歇启动且噪声大的功能部件,安置在一系列设计有吸音材料的安装柜内,降低这些功能部件对印刷车间的噪声污染,给操作者提供安静舒适的操作环境。

3.资源损耗最少原则

资源损耗最少原则要求用最少的原料和能源投入来达到既定的生产目的,从设计角度使资源的利用率最大化。在单张纸胶印机中,机座、墙板、滚筒等主关件普遍采用铸件形式,通常,机座和墙板使用HT300,滚筒使用QT500或QT700。这些铸件的特点是体积大、重量重、结构比较复杂,其重量之和占整机重量的比重甚至超过50%。因此,在研发这些大铸件时,我们考虑的重点是资源的优化利用,即设计出的铸件在生产过程中消耗的资源最少。在这个过程中我们提出两点要求,一是结构轻量化设计,二是最小切削用量工艺。

近年来,结构轻量化设计理论在汽车制造行业应用非常突出,该理论的成熟性得到了实践的广泛验证。因此,我们将其借鉴到单张纸胶印机大铸件的研发过程中,通过使用有限元方法(FEM)和计算机辅助设计系统(CAE)等手段,在“不降低结构刚度和强度及寿命”的原则基础上,降低铸件的重量,从而降低铸件毛坯材料的消耗。

最小切削用量工艺旨在减少大铸件的毛坯加工余量,使机械加工过程产生的废屑最少,达到降低原材料消耗的目的。我们采用的方法是在设计定型后,用铝模代替木模进行铸造。尽管铝模的单价比木模高,但得益于铝模精度高、尺寸稳定性好等优点,使用铝模铸造出来的毛坯加工余量可以比木模少三分之一甚至更多。另外,我们在工艺规划中,对大铸件二次回火前的粗加工过程进行了详细的检验,如发现有缩孔、缩松等铸造缺陷时,立即进入报废流程,杜绝进入下一道工序。这就避免了在精加工过程中才发现这些问题时,工时和设备的极大浪费已无可挽回的现象。

4.可拆卸性原则

可拆卸性原则又称面向拆卸的设计原则,是绿色设计的主要内容之一,它要求在产品设计的初级阶段就将产品维修或废弃后的拆卸问题考虑在内,使设计的结构易于拆卸,便于回收,以达到节约资源和能源、保护环境的目的。

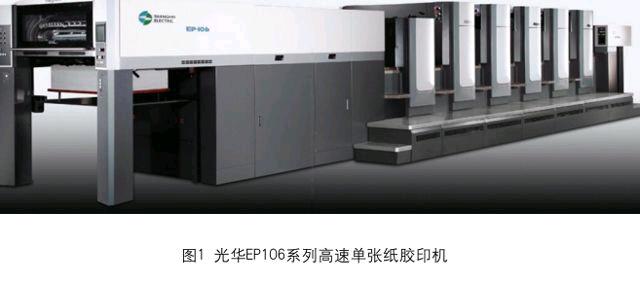

单张纸胶印机滚筒支撑轴承是重要的承载零件,其设计的优劣不仅直接影响到滚筒的运转状态和印品的质量,也涉及到装配、维修的难易程度。尤其在高速单张纸胶印机中,滚筒支撑轴承与墙板轴承座和滚筒轴头的配合精度已经上升到微米级。如何在装配、维修过程中简便、准确地控制这些配合尺寸,是保证高速印刷质量和设备寿命的关键。以往,国产单张纸胶印机多以双列滚针轴承或双列圆锥滚子轴承为主要选择,这两种方式最大的问题是配合间隙和预紧力难以准确控制,装配和维修难度较大。

在研发EP106高速单张纸胶印机过程中,我们采用了内锥面圆柱滚子轴承作为滚筒支撑轴承,如图2所示。根据需要达到的轴承配合间隙,借助专用的测量器具,即可确定实际隔圈的宽度。这样的结构使装配过程大为简化,生产效率显著提升。同时,需要拆卸的时候,仅需通过图3所示的液压方式即可方便地拆除轴承内圈,因此维修也变得极为简便。

绿色制造与绿色设计是今后机械装备制造业的主要发展趋势之一。《国家中长期科学和技术发展规划纲要(2006~2020年)》等文件明确指出,积极发展绿色制造,加快相关技术在材料与产品开发设计、加工制造、销售服务及回收利用等产品全生命周期中的应用,形成高效、节能、环保和可循环的新型制造工艺,使得制造业资源消耗、环境负荷水平进入国际先进行列。近些年来,绿色制造与绿色设计在汽车、石油、造船、机床等行业得到了广泛应用,而印刷设备制造业在这方面的工作进行得相对较缓慢,希望国内印刷设备制造商重视绿色制造和绿色设计的研发及应用,使之成为我国印刷产业链中不可或缺的一环。