木棉纤维的轴向主体结构与组成物质分布

2015-03-10胡立霞王府梅徐广标

胡立霞,王府梅,2,刘 杰,徐广标

(1.东华大学纺织学院,上海 201620;2.东华大学纺织面料技术教育部重点实验室,上海 201620;3.河南工程学院,河南 郑州 450007)

木棉纤维是一种中空度高达80%~90%,保暖性好[1-3],体密度小,抗菌的纤维,其一直用作优良的浮力材料、保暖和吸油材料,近年也被用作被褥絮料、隔热吸声材料及服装面料等[4-5]。木棉纤维因其种植占地面积小,并有利于环境保护、可生物降解等特点,越来越受到人们的青睐,所以,关于木棉纤维纺织技术研究开始受到很多关注。但是,关于木棉纤维微细结构等的研究还存在很多空缺,这也是制约木棉应用技术发展和产品性能提升的一大问题。

文献[1,6-7]测试了木棉纤维的主要组成物质,测试结果相似,组成物含量范围为:纤维素占35% ~64%,半纤维素占22% ~45%,木质素占13%~22%,水占8% ~11%,水溶物占 4.7% ~9.7%,蛋白质占2.1%,灰分占1.3% ~3.5%,蜡脂占0.8%~3%。

文献[8]测试对比了强碱处理前后木棉混纺纱的红外吸收光谱,证明强碱处理可以溶解掉木棉纤维中的木质素。而半纤维素本身就具有碱溶性,文献[9]采用碱液去除切片中的半纤维素多糖。木棉纤维中结构比较疏松的非晶区域或是结晶缺陷区域的大分子链亦是很容易被较高浓度OH-水解溶蚀下来[8]。

1986年,Dietrich等[9]首先通过扫描电镜观察了机械处理前后木棉纤维的形貌,原生态木棉纤维的观察结果与众多文献一致,但是机械处理后木棉纤维细胞壁上出现了间距均匀的斜纹,有些木棉细胞壁由此进一步“解捻”成螺旋丝带状,这可能是由机械处理造成,文献中未提及具体均匀斜纹或是螺旋丝带状结构的详细及组成物质分布,并推测纤维不存在沿轴向排列的原纤结构。而后对木棉纤维横纵截面超薄切片进行了透射电镜观察,并根据堆砌密度不同将纤维胞壁由外到内分为3层,并对各层厚度、密度、原纤排列情况进行了统计分析。

SHI Meiwu等[10]曾根据横纵切片的透射电镜图像对木棉胞壁进行了更精细的划分,与Dietrich Fengel等[9]的总体结论不矛盾,且给出了更详细的信息:木棉胞壁由外到内分为S、W1、W2、W3、IS 5 层,并根据原纤走向不同将W3又分为3小层,给出了对各层厚度、堆砌密度、原纤排列情况的统计结果。

上述文献大都是基于木棉纤维胞壁径向的亚微米及纳米尺度微细结构的分析研究。关于木棉纤维的轴向堆砌结构,只有文献[10]报道过原纤与纤轴的倾角,至今未见更具体的纵向堆砌形式的研究报道,本文将对其主体结构、表层结构及物质分布进行分析。

1 实验部分

1.1 试样与测试仪器

试样信息见表1。

表1 木棉试样信息Tab.1 Information about kapok materials

美国LaBo公司生产的BEIOM MC2001光学显微镜。捷克FEI公司生产的Quanta-250环境扫描电子显微镜,二次电子像分辨率:高真空模式下≤3.0 nm(30 kV),低真空模式下≤10.0 nm(3 kV),环境扫描模式下≤3.0 nm(30 kV);背散射电子像分辨率为4.0 nm(30 kV,高真空/低真空)。日本HITACHI公司生产的S-4800场发射扫描电子显微镜,分辨率为 1.0 nm(15 kV)、2.0 nm(1 kV)、1.4 nm(1 kV,减速模式);能谱能量分辨率为129 eV。美国Veeco公司生产的Nano Scope IV扫描探针显微镜:最大平面扫描范围为 125 μm×125 μm;最大垂直扫描范围为2.5 μm,最高水平分辨率为0.1 nm;最高垂直分辨率为0.01 nm。

1.2 纤维表层蜡脂的去除方法

去除纤维表面的蜡脂及其他杂质,以便于观察纤维结构。参照织物前处理条件,选择如下处理配方及工艺:NaOH、渗透剂 JFC、Na2SO3、Na2SiO3、Na3PO4质量浓度依次为 6、0.6、1.5、1.5、0.5 g/L,温度为90℃,时间为120 min,浴比为1∶10。

1.3 木棉纤维中空形态回复的处理方法

木棉纤维在纺纱加工过程中易被压扁,为排除纤维的压扁变形对其结构形态观察的干扰,更方便观测到木棉轴向结构单元在纤维胞壁圆管的分布情况,需将纤维制品中的木棉纤维回复到原有的中空形态。

木棉纤维回复中空形态的具体方法参见文献[11]。过程为:先经过预处理,而后经过一定浓度碱液处理,压扁的木棉纤维即可回复原有的中空度。

1.4 木棉纤维中碱溶性物质的去除方法

为了较大程度地去除碱溶性的半纤维素、木质素,以便观察纤维素的堆砌结构及碱溶性物质在纤维中的分布,选择如下配方及工艺:NaOH质量浓度为280g/L,温度为 23.5℃,时间为 200 s,浴比为1∶30。

2 木棉纤维结构观察与讨论

2.1 木棉纤维强度和刚度的轴向弱节

由前期实验发现,木棉纤维经液氮冷冻脆断后,断口出现带状单元沿螺旋线脱落的痕迹(见图1),图的右部表明木棉细胞壁沿径向呈层状结构。而木棉产品在使用过程中磨损掉下的碎屑呈现明显的短节状“粉末”(见图2、3),不像棉纤维存在“细丝”状碎屑或纤维的轴向开裂。并且经过小应力多次作用后,木棉纤维上存在约20 μm的横向折痕。

图1 木棉纤维液氮脆断断口(×3000)Fig.1 Brittle fracture of kapok fiber frozen by liquid nitrogen(×3000)

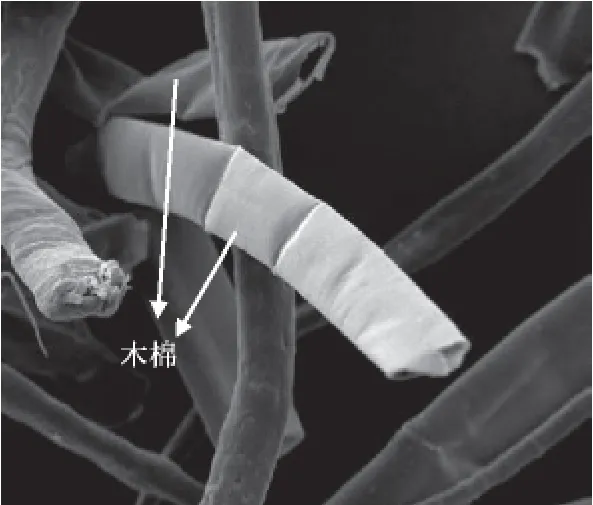

图2 混纺织物中的木棉纤维碎屑的形态(×600)Fig.2 Fragments of kapok fibers in blended textile(×600)

图3 木棉絮掉下的木棉片段(×1000)Fig.3 Fragments of kapok fibers falling from stuffing material(×1000)

图1~3所示的破损和残余变形说明,木棉纤维轴向的力学性能不均匀,纤维轴向存在强度和刚度弱节,这些性能应该与木棉纤维的轴向结构有关。

2.2 原生态木棉纤维上螺旋状结构痕迹

未经任何处理的木棉纤维表面相对比较平滑,如图4所示。由于细胞壁表皮存在蜡脂,使纵向或轴向堆砌结构的痕迹不够清晰。但是,仔细观察图4的箭头处,能够看到纤维表面的螺旋状凹凸痕迹。

图4 混纺织物中的木棉纤维(×3000)Fig.4 Kapok fiber in blended textile(×3000)

为了更细微地观察木棉纤维的纵向结构,用原子力显微镜对木棉纤维进行扫描,其扫描图如图5所示。发现了深度为数十纳米的螺旋沟槽,该沟槽在扫描电镜下未能观测到。

图5 原生态木棉纤维的原子力显微镜扫描图Fig.5 AFM height image of raw kapok fiber

从观测的50张木棉混纺织物的扫描电镜照片中仅发现了1处木棉纤维表面的螺旋状缺损,见图6。说明纺纱加工中观测到的个别纤维因偶尔受过较大外力会显现出螺旋状裂缝。

图6 木棉混纺织物中个别纤维出现的螺旋状裂缝(×5000)Fig.6 Spiral defects in surface of individual kapok fiber in blended textile(×5000)

上述结果和文献[9]的发现(个别木棉纤维会被机械解体为螺旋丝带状)说明木棉纤维上可能存在轴向结构单元的螺旋状堆砌形式,本文将对其进行逐步证实。

2.3 去除表皮蜡脂后纤维纵向结构痕迹

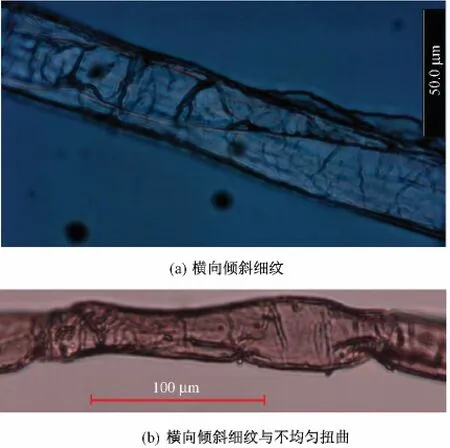

图7示出木棉纤维去除蜡脂后的偏光显微镜照片。去除蜡脂前木棉表面比较光滑,无明显的组织结构特征[9]。而去除蜡脂后纤维表面出现横向倾斜细纹,见图7(a),并且出现不均匀的扭曲,见图7(b)。图7(b)的不均匀扭曲可解释为木棉纤维的轴向结构不均匀,导致力学性能不均匀,去除蜡脂时在化学试剂中承受过搅拌力,使结构弱节处发生弯折变形。

图7 去除蜡脂后木棉纤维在偏光显微镜下的图像Fig.7 Micrographs of kapok fiber after removal of wax from fiber surface.(a)Lateral lilt fine lines;(b)Lateral lilt fine lines and uneven distortion

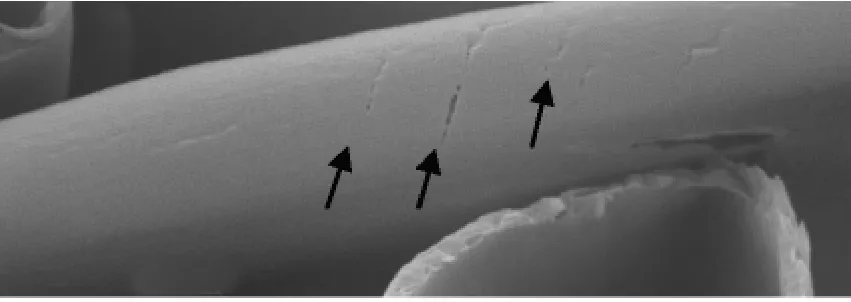

木棉混纺织物去除表层蜡脂后的电镜照片见图8。图8(a)沿着箭头看可以发现,木棉纤维上存在明显的略微倾斜的横向接缝,且间距较为均匀,有些木棉纤维甚至出现了图中黑圈标注的横向接缝的不完全断口。图8(b)是在高分辨率扫描电镜下观察到的,接缝处进一步放大,发现接缝其实是一些“褶皱”,且纤维在该处并未破损。

2.4 圆中空形态下纤维螺旋状结构

采用专利技术[11]使纺织品中的木棉纤维回复中空形态以后,混纺织物中的木棉纤维如图9所示。在图中木棉纤维表面已经可以看到箭头所指的螺旋状接缝,并且螺旋方向有左旋(A处)和右旋(B 处)2种,螺距为8~10 μm。

2.5 纤维素与碱溶性物质交错分布

图9 回复中空处理后木棉混纺织物中的纤维(×1000)Fig.9 Kapok fibers in blended textiles reverted after hollowness treatment

经过高浓度的碱液长时间(280g/L,200 s)处理后的纤维形态见图10。可看到,纤维上螺旋状接缝附近的物质被腐蚀、部分溶解,圆管状木棉纤维上出现了明显的螺旋状缺损或凹槽,凹槽的螺距为5~20 μm不等。根据文献[7-8]可以推断,浓碱处理时木棉纤维上被溶解掉的物质是碱溶性的木质素和半纤维素,在强碱中不能溶解的螺旋形带状单元由纤维素大分子比较紧密地堆砌而成。从图10还可以看到螺旋形带状单元上的凹坑和均匀的圆环状纹路,凹坑可能是少数结构松散的非结晶区域的纤维素大分子被溶解脱落留下的痕迹。

图10 去除碱溶性物质后的木棉纤维(×1000)Fig.10 Kapok fibers after removal of alkali soluble substances(×1000)

2.6 木棉表层的更细微结构

图10显示,木棉纤维表层具有更微细的均匀圆环状纹路,间距为0.4~0.7 μm。图11更加清晰地证明了这一事实。图11示出去除表皮蜡脂但未去除碱溶性物质时的木棉纤维表面结构。

图11 去除表皮蜡脂但未去除碱溶性物质时木棉纤维的表面结构特征Fig.11 Kapok fibers after removal of wax from surface.(a)SEM image(×5000);(b)AFM height image

从图11可看出,木棉纤维表层结构由细长结构单元沿轴向紧密排列“编织”而成,本文将此细长结构单元称作巨原纤,该巨原纤的直径约为0.2 μm、长度一般在 1.0 μm 以上,巨原纤的排列编织形式如同藤编产品,非常有规律,绝对不是随机排列的。上述0.4~0.7 μm的环状细纹是巨原纤排列编织显现出的纹路,少数巨原纤横跨或覆盖过这种纹路,参见图11(b)的圆圈标注处结构。这说明较低倍数下观察到的宽为5~40 μm的螺旋形带状结构单元表层由直径约为0.2 μm的巨原纤紧密排列而成。表层的巨原纤排列非常规整,其轴向与纤维轴的一致性很高。

由木棉表层巨原纤的非常有序排列,可推断木棉纤维壁厚的主体层的原纤排列很可能也是高度有序的,其有序性不仅局限在原纤与纤轴的夹角方面[10],可能还体现出轴向更有序的排列或编织规律。

2.7 木棉纤维轴向结构单元尺寸统计分析

观察分析了扫描电镜下更多木棉纤维纵向螺旋形接缝线或强力弱节线,关于螺旋形接缝线的间距结果如表2所示。可以看出,木棉散纤维、木棉絮料及木棉混纺纱受小应力反复作用后,木棉纤维的螺旋状弱节线呈现方式为间距20~40 μm的折痕,与木棉纤维(去表层蜡脂后)上显现的螺旋状接缝的间距相当。而受较大机械力(如液氮脆断断口)快速作用断裂以及被强碱溶液腐蚀后,更微细的间距5~20 μm表现出来。前者可能为后者的倍数,因为前者经受的力相对微弱或是化学试剂处理强度不够,使结构单元间的部分缝隙线没能表现出来。

表2 木棉纤维纵向螺旋形接缝线的显现形式及间距统计分析Tab.2 Forms and spacing of spiral seams in kapok fibers from different kapok products

从表2可看出,由扫描电镜观察到的木棉纤维上螺旋带状结构单元的间距为5~40 μm,这类螺旋状接缝的间距比较大,是木棉纤维强力及刚度的弱节,会成为木棉纤维一次性断裂的端口和使用中产生折痕进而断裂的位置。

3 木棉纤维的结构模型

圆管状木棉纤维的主体厚度层(文献[10]的W1~W3层,是强力的主要承载物)的结构形式是,纤维中包含的纤维素大分子以紧密结构堆砌成原纤[12],原纤堆砌成宽为 5~20 μm 的带状单元,带状单元以螺旋形绕成木棉纤维的圆管状结构,见图12。而木棉纤维中包含的木质素和半纤维素分子主要填充在带状单元的螺旋形接缝和层间缝隙中。纤维素大分子组成的带状结构单元的螺旋形衔接缝隙会成为木棉纤维的结构缺损或强力的弱节。

图12 木棉纤维主体层的结构示意图Fig.1 2 Diagram of main cell wall structure of kapok fiber

对于很薄的纤维表层(文献[10]命名的S层),原纤首先堆砌成直径约为0.2μm、长为1.0μm以上的巨原纤,巨原纤沿纤维轴向规整紧密地“编织”成纤维表层,巨原纤的“编织”结构形成宽为0.4~0.7 μm的环状横纹。

4 结论

通过分析产品中木棉纤维刚度、强度弱节,并对原生态纤维及去除表层蜡脂、回复中空及高浓度NaOH腐蚀后纤维表面观测,肯定了木棉纤维的主体层是由宽为5~20 μm带状单元沿纵向螺旋状绕成圆管状结构。

木棉纤维经高浓度NaOH长时间腐蚀的结果表明,带状单元是由纤维素原纤以某种形式堆砌而成,而纤维中包含的木质素和半纤维素分子主要填充在带状单元的螺旋形接缝中。

关于圆管状木棉纤维很薄的表层结构,通过纤维表层高分辨率放大观察发现,原纤首先堆砌成直径约为0.2μm、长为1.0μm以上的巨原纤,巨原纤沿纤维轴向规整紧密地排列编织成表层,巨原纤的排列编织形成宽为0.4~0.7μm的偏横向环状纹路。

木棉纤维上存在由纤维素的带状单元的螺旋形衔接缝隙,或由木质素和半纤维素填充的螺旋形缝隙,这种螺旋形缝隙成为木棉纤维强度和刚度的弱节。不同受力条件下木棉纤维的残余变形或断裂形式略有差异,受小应力反复作用后木棉纤维上呈现出数倍于螺旋形缝隙的间距为20~40 μm的横向折痕,而受较大机械力快速作用或经强碱液长时间腐蚀后,会出现螺旋形缝隙的原本间距为5~20 μm。

[1]韩玲.木棉纤维性能及其在纺织中的应用的建议[J].棉纺织技术,2010,38(7):61-64.HAN Ling.Properties of kapok fiber and its application suggestion in spinning and weaving[J].Cotton Textile Technology,2010,38(7):61 -64.

[2]张冶,穆征.木棉纤维性能及其可纺性的探讨[J].南通纺织职业技术学院学报,2007,7(1):1-4.ZHANG Ye,MU Zheng.Study on characteristics and apinnability of kapok fiber[J].Journal of Nantong Textile Vocational Technology College,2007,7(1):1 -4.

[3]肖红,于伟东,施楣梧.木棉纤维的基本结构和性能[J].纺织学报,2005,26(4):4-6.XIAO Hong,YU Weidong,SHI Meiwu.Structures and performances of the kapok fiber[J].Journal of Textile Research,2005,26(4):4-6.

[4]丁颖,楼雪君,胡真迎,等.木棉纤维的性能及其应用[J].产业用纺织品,2008(11):1-4.DING Ying,LOU Xuejun,HU Zhenying,et al.The performance and application ofkapok fiber[J].Technical Textiles,2008(11):1 -4.

[5]谈丽平,王府梅,刘维.木棉系列絮料的保暖性[J].纺织学报,2007,28(4):38-44.TAN Liping, WANG Fumei, LIU Wei. Warmth retention property of kapok range of wedding[J].Journal of Textile Research,2007,28(4):38-44.

[6]FENGEL Dietrich,PRZYKLENK Margarete.Studies on kapok:2.chemical inverstigation [J].Holzforschung,1986,40(6):325-330.

[7]DANDA B M D,KOLAWOLE E G.Processibility of nigerian kapok fibre[J].Indian Journal of Fibre &Textile Research,2003,28:147-149.

[8]刘杰,王府梅.碱处理对含木棉纤维纱线形态结构和性能的影响[J].纺织学报,2009,30(12):55-60.LIU Jie,WANG Fumei.Effect of alkalitreatment on structure and properties of yarn containing kapok fiber[J].Journal of Textile Research,2009,30(12):55-60.

[9]FENGEL Dietrich,WENZKOWSKI Maria.Studies on kapok:1.electron microscopic observations[J].Holzforschung,1986,40(3):137-141.

[10]SHI Meiwu, XIAO Hong, YU Weidong. The fine structure of the kapok fiber[J].Textile Research Journal,2010,80(2):159 -165.

[11]王府梅,胡立霞,王茜.一种回复木棉中空度的纺织品后加工方法:中国,201410146510.X[P].2014-04-14.WANG Fumei,HU Lixia,WANG Qian.One processing method for textiles to revert the hollowness of kapok fibers inside:China,201410146510.X[P].2014-04 -14.

[12]于伟东,储才元.纺织物理[M].上海:东华大学出版社,2002:15-18.YU Weidong,CHU Caiyuan.Textile Physics[M].Shanghai:Donghua University Press,2002:15 -18.