3500 mm炉卷设备系统优化改造

2015-03-10供稿王丹刘国民刘飞容WANGDanLIUGuominLIUFeirong

供稿|王丹,刘国民,刘飞容 / WANG Dan, LIU Guo-min, LIU Fei-rong

3500 mm炉卷设备系统优化改造

Optimization of 3500 mm Steckel Mill Production Line

供稿|王丹,刘国民,刘飞容 / WANG Dan, LIU Guo-min, LIU Fei-rong

作者单位:本钢技术中心,辽宁 本溪 117000

内容导读

面对国际金融危机的影响和冲击,积极推进低成本运行,对生产效率、产品质量、节能降耗、设备正常运转率等经济指标的要求越来越高,这就要求设备必须优质、高效、稳定、可靠的运行。本文通过介绍安钢3500 mm炉卷设备系统优化改造的成功范例,总结出只有不断对炉卷轧机生产线的机械、液压、润滑、高压水、公辅、电气等设备系统进行优化配置及技术升级改造,才能使这套目前在国内处于领先水平的设备效益最大化。

安钢3500mm炉卷生产线是某国际轧钢设备制造厂商设计,年产110万t,具备高效、高成材率、高生产率、低消耗,并具有优质和低成本的强竞争性等特点,是安钢的“生命线”。主要设备由加热炉、除鳞机、卷取炉、四辊水平轧机、切头飞剪、热矫直机、冷床、圆盘剪、横剪、移动飞剪、冷矫直机等组成,工艺装备总水平、技术经济指标等均达到国际先进水平,是一个含盖机械、液压、润滑、高压水、公辅、电气等专业的综合性的技术高端的设备系统,设备各系统的匹配优化及升级改造关系到机时产量、钢板质量、成本消耗,因此对3500 mm炉卷生产线设备系统进行优化升级改造,是提高3500 mm炉卷轧机生产线整体竞争实力的必由之路。

存在的问题

该生产线机械设备经过几年运行,还存在一些制约生产不能完全满足工艺要求的问题。主要问题有:工作辊出入口导板常发生定位键螺栓被剪断;工作辊支撑辊轴承座压紧装置不到位;水平轧机万向接轴平衡立柱更换难;阶梯垫出现“乱垫”故障;冷床生产50 mm以上钢板承载能力及过钢能力有限;滚切剪压头压伤板面、摆动辊道抬升托轮经常损坏、人工定尺误差较大等等。

系统优化改造

水平轧机工作辊出、入口导板支撑除尘块改造

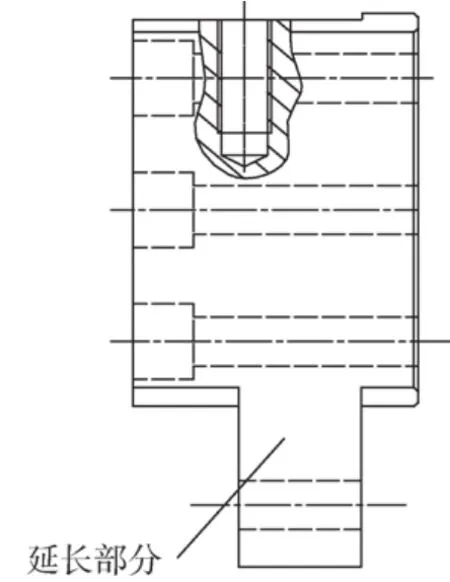

水平轧机牌坊内工作辊出入口导板在轧机内部起过渡、除尘作用。其安装方式是通过安装在弯辊块上的除尘块悬挂定位。除尘键块(300 mm× 180 mm×160 mm)上,每个键块由6条M24的螺栓固定在牌坊内侧的弯辊块上,轧制中产生很大的横向剪切力,经常发生螺栓被剪断,使导板下坠,造成工作辊抽辊困难,而且将轧机的RTC集管和工作辊冷却集管压坏,并使板坯轧制中导向失控,同时损坏的RTC集管严重影响钢板轧制质量,每次检修都要进行检查并处理,而且断丝极不易取出,每年都要进行50 h的抢修,因此,必须对除尘块固定进行改造。除尘块固定位置周围结构紧凑,空间小不易焊支架,正下方50 mm处是辊星集管固定板,两侧是工作辊和机架辊,难度相当大。经现场实际测算,对除尘块进行改进,原来6条螺栓固定在弯辊块上(见图1)。改造后除尘块下部加长,改为7条螺丝螺栓固定(见图2),并将延长部分焊接在定位块上。大大增强导板的抗冲击能力,改造至今没有发生过螺栓剪断事故。

图1 改造前的除尘块

图2 改造后的除尘块

工作辊支撑辊轴承座压紧装置不到位

每次换辊时,在将工作辊支撑辊推入轧机后,卡板缸推动卡板,将工作辊支撑辊轴承座压在轧机牌坊内。在卡板压紧的过程中,常常发生卡板上端部的衬板顶住工作辊支撑辊轴承座,致使卡板不能到位,需多次调整,延长了换辊时间。针对这种情况,首先,把卡板压紧装置四根导向销及与之配合的导向套间隙由原来的0.6 mm减小到0.3 mm,还将导向套与卡板导向槽的间隙由原来的0.8 mm减小到0.4 mm,大大减小了卡板的摆动量,避免了顶死现象;其次,定期对导向销及与之配合的导向套加干油,提高灵活性,避免卡板移动不畅时,卡板斜向移动顶住工作辊支撑辊轴承座的现象。改进后每次换辊可以平均减少3 min,按一年换辊320次,一年可减少停机时间16小时。

水平轧机万向接轴平衡立柱改造

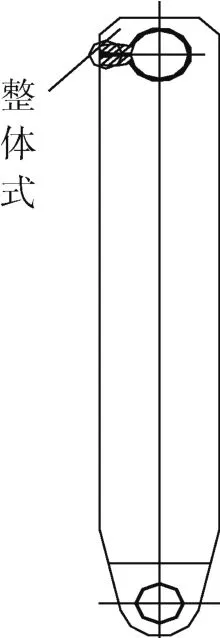

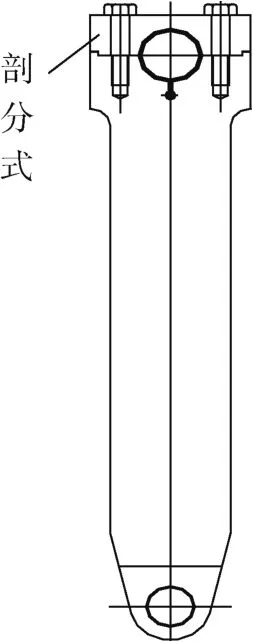

更换水平轧机万向接轴时,必须拆除平衡立柱,平衡立柱上部与剖分轴承通过摆轴连接,下部与液压缸驱动的平衡框架连接。由于其结构为整体式,装拆时需上下同时压入和顶出,还不能出现歪斜。整个拆装过程全靠倒链拆装,费时费力。另外拆装中悬空施工存在安全隐患。通过改变水平轧机平衡立柱上部轴承座的结构形式,由原来的整体式(见图3)改为剖分式(见图4),剖分部分由M42螺丝固定,拆卸万向轴时不用整体拆卸平衡立柱,只需从剖分处拆除摆杆与平衡立柱之间的连接即可。改造后,不用再拆卸平衡立柱,只需拆卸上轴承座,降低了工人的劳动强度,提高了安全系数。

图3 改造前的万向接轴平衡立柱

水平轧机阶梯垫横移位置标尺改造

阶梯垫是轧钢时调整轧辊辊径轧制线高度的重要工具,通过推拉缸移动不同厚度的阶梯垫,可以使轧辊辊径修磨后,不断调整轧辊轧制线高度与辊道轧制线高度保持一致,因此,每对同样高度的阶梯垫高度公差有严格要求,水平轧机阶梯垫横移位置依靠液压缸内部的位移传感器确定,当位移传感器出现故障时,无法准确确定阶梯垫实际所处位置,常出现“乱垫”故障,造成阶梯垫调整装置的损坏,影响正常的生产,需要停机处理故障。针对存在的问题,在阶梯垫移动框架加装支架并在上方安装标尺,在阶梯垫地板上安装指示牌,标尺随阶梯垫框架同步移动,根据指针指向处的读数即可确定所用阶梯垫。使阶梯垫移动位置通过现场标尺能直观确定,避免了故障的发生。

图4 改造后的万向接轴平衡立柱

滚切剪区域的改造

滚切剪主要负责对切好边的钢板在长度上进行定尺剪切,剪切厚度4.5~50 mm,最大宽度3250 mm。该设备是制约生产线钢板精整过钢速度的瓶颈,突出反映在以下几方面:(1)剪切压头压伤板面;(2)摆动辊道抬升托轮经常损坏;(3)人工定尺误差较大等问题。因此我们进行了滚切剪压板装置改造;摆动辊道抬升装置改造以及增加激光自动检测装置改造。

◆ 滚切剪压板装置的改造

滚切剪压板装置在剪切钢板时,压紧装置的压头提前落下,压住钢板,然后开始剪切,防止钢板剪切时因挤压产生鼓起。改造后效果不错。每年减少协议材0.5万t,按每吨盈利50元,年创效25万元。

◆ 摆动辊道抬升装置的改造

摆动辊道在滚切剪剪切钢板瞬间回缩并下降。摆动辊道抬升装置内轴承为铜套,常因润滑不良以及铜套装配公差出现过紧或过松,极易损坏,导致摆动辊道抬升高度不够,钢板磨损下剪刃,减少剪刃的使用寿命。同时,也造成抬升杆与摆动辊道框架干涉,被迫停车更换滚轮及其铜套。每次处理事故长达9 h左右。通过计算选型,把摆动辊道抬升滚轮及其铜套去掉,按照抬升轮外形尺寸及铜套内孔尺寸,选用型号为NUTR20080的整体滚轮轴承,这样既增加轴承刚性,又提高抗冲击能力,同时滚轮轴承不用人工加油。改造后使用至今没有出现损坏事故。每年可减少非计划停车10 h,节省备件费20万元.

改造的效果

3500 mm炉卷设备系统改造后,达到了以下几个方面的效果。

(1) 工作辊出、入口导板常发生定位键螺栓被剪断,使导板下坠,压坏RTC集管和其他冷却集管,经过现场改进至今没有发生过螺栓剪断事故。

(2) 工作辊支撑辊轴承座压紧装置不到位。每次换辊常发生卡板顶死。通过加强压紧装置零部件配合精度;同时定期加干油,减少了换辊时间。

(3) 水平轧机万向接轴平衡立柱更换难,改为剖分式后缩短了检修时间。

(4) 阶梯垫横移位置标尺改造解决了阶梯垫出现“乱垫”故障。

(5) 滚切剪压板装置的改造、摆动辊道抬升装置的改造及增加激光自动测长装置解决了滚切剪压头压伤板面、摆动辊道抬升托轮经常损坏、人工定尺误差较大等制约生产的难题。

结束语

通过对3500 mm炉卷设备系统优化改造,设备配置得到了优化,设备运行达到了预计设计的水平,同时,3500 mm炉卷设备系统造成的故障热停时间为零,为第二炼轧厂生产线的达产创效奠定了设备基础。

王丹(1978—),女,毕业于河南省轻工业学院机械工程及其自动化专业,学士学位,机械工程师,现供职于安钢第二炼轧厂设备科,技术员。

作者简介:

DOI:10.3969/j.issn.1000-6826.2015.04.16