连铸小方坯结晶器装配优化与实践

2015-03-10郭成峰杜玉兰

郭成峰 杜玉兰

(安阳钢铁股份有限公司)

连铸小方坯结晶器装配优化与实践

郭成峰 杜玉兰

(安阳钢铁股份有限公司)

针对安钢第二炼钢厂2#连铸机小方坯结晶器装配存在铜管安装后下口倒锥度增大的问题,立足于生产实际,采取装配过程同时测量监控锥度变化的措施,提升了维修安装结晶器设备的精准度,减少了粘结漏钢事故,保障了连铸生产的顺行。

结晶器 装配 优化 实践

0 前言

安阳钢铁公司第二炼钢厂现有两台R 5.25 m和一台R 6 m全弧形的四机四流120 mm×120 mm小方坯连铸机,年生产能力240万t。2#连铸机机可进行120 mm×120 mm与150 mm×150 mm断面互换。长期以来2#连铸机新结晶器上机后,铸坯在进入拉矫机前出现抖动,运行不平稳,经常发生冒钢甚至拉断漏钢事故。造成停流,影响生产作业时间,并增加了钢水消耗,使铸坯生产成本升高。浇钢工不得不手动操作,降低结晶器液面和拉坯速度。

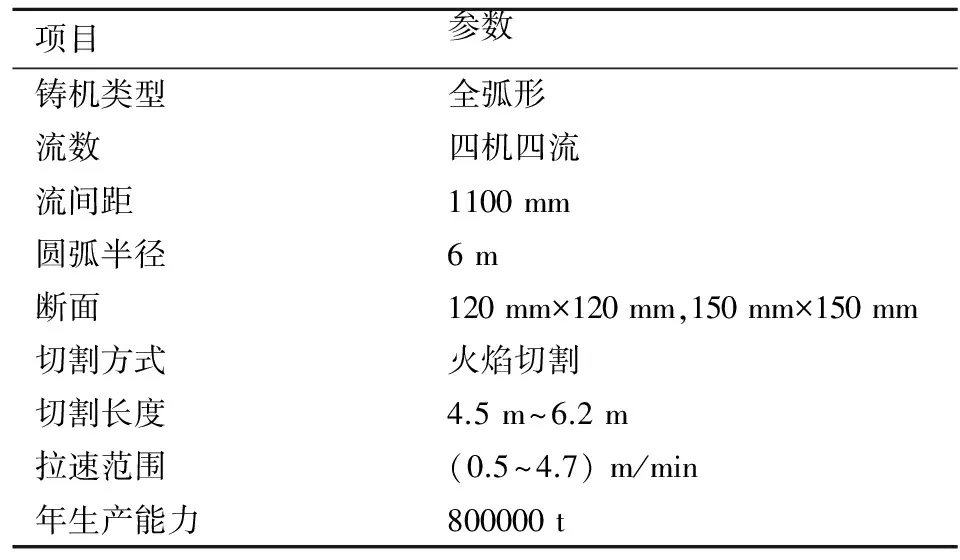

1 小方坯连铸机设备组成及参数

第二炼钢厂2#连铸机主要设备有100 t双包位大包支撑移动小车、18 t熔池深度800 mm梯形干式料快换中间包、2台30 t中间包小车、8台120 mm×120 mm结晶器和6台150 mm×150 mm结晶器、结晶器振动装置、三段式二冷和支撑装置、拉坯矫直装置、引锭及存放装置、4台同步式自动火焰切割小车、7.5 m移钢车、6.3 m冷床等。2#连铸机主要参数见表1。

2 问题原因分析

2.1 存在问题

新结晶器生产拉坯阻力大、不易控制,运行很不稳定,冒钢摆槽和拉断漏钢事故多发,溢漏率达到0.10%,拉坯速度需要控制在3.2 m/min以下,此问

表1 连铸机主要参数

题已经成为制约铸机生产的瓶颈。直到结晶器使用中后期,不脱壳、冒钢等现象消失,铸坯才运行正常。分析认为结晶器使用前期频繁出现铸坯抖动、结晶器冒钢,而中后期结晶器过钢量达到1500 t~2000 t后则正常,结晶器、二冷托辊和拉矫辊校弧准确,证明设备固定及对中符合工艺要求,无偏差,由此判断拉坯阻力过大是由于结晶器铜管内腔弯月面处受钢水热应力产生形变造成的。

2.2 铸坯坯壳生长特征

钢水从中间包进入结晶器,与铜板接触就会因为钢水的表面张力和密度在钢液上部形成一个较小半径的弯月面。在弯月面的根部由于冷却速度很快(可达100 ℃/s),初生坯壳迅速形成,而随着钢水不断流入结晶器及坯壳不断向下运动,新的初生坯壳就连续不断地生成,已生成的坯壳则不断增加厚度。已凝固的坯壳,因发生δ-γ的相变,使坯壳向内收缩而脱离结晶器铜板,直至与钢水静压力平衡。此时,在初生坯壳与铜板之间产生了气隙,这样坯壳因得不到足够冷却而开始回热,强度降低,钢水静压力又将坯壳贴向铜板。上述过程反复进行,直至坯壳出结晶器。

2.3 结晶器铜管倒锥度的影响

钢水在结晶器内的凝固过程中,随着坯壳厚度的不断增长,坯壳断面逐渐收缩,造成坯壳与铜板之间产生气隙。为了消除气隙,结晶器的断面必须随铸坯断面不断收缩而变化,因此可以通过将结晶器做成一定倒锥度的方法来实现。小方坯结晶器铜管倒锥度过小,铸坯的坯壳会过早地脱离结晶器铜壁,使坯壳与结晶器之间的紧密程度下降,热阻增加,严重影响铸坯的冷却效果,坯壳变薄,强度降低,容易使铸坯出结晶器时产生鼓肚、裂纹,甚至漏钢;倒锥度过大,又会增加拉坯阻力,加速结晶器磨损,也可能产生裂纹或拉断拉漏事故,因此结晶器倒锥度必须控制在(0.6~0.8)%/m之间。

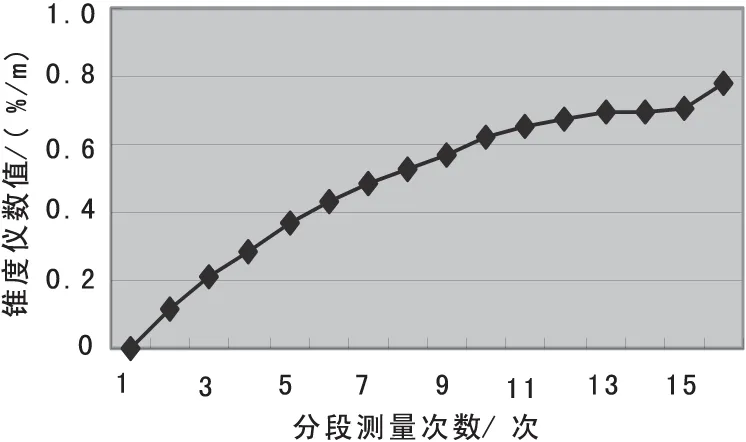

观察发现,一个浇次下来,结晶器过钢量1000 t左右,4个流结晶器铜管下口均有不同程度的磨损和镀层脱落现象。这些现象表明结晶器倒锥度偏大,但是通过对进厂的新铜管倒锥度测量,都在(0.68~0.75)%/m之间,并不超标且曲线图平稳。

2.4 铜管倒锥度突变

经过对一台安装维修后的新结晶器上机前重新进行测量,做出了曲线图与该铜管安装前的曲线图对比,安装后铜管下口倒锥度突然增大0.07%/m,曲线发生突变。又对所有维修安装后的新铜管进行锥度测量,下口倒锥度都增大了0.06%/m以上。铜管装配前倒锥度曲线如图1所示,铜管装配后倒锥度曲线如图2所示。

结晶器铜管下口倒锥度突然增大,是结晶器使用一个浇次铜管下口就磨损和镀层脱落、阻力增大,铸坯抖动及结晶器冒钢的主要原因,必须消除倒锥度的突变,才能使铜管保持符合工艺设计要求的弧度和倒锥度。

3 优化改进措施

安钢第二炼钢厂使用的是管式结晶器,其内管为冷拔异形无缝铜管,外面套有钢质外壳,铜管长850 mm,铜管与钢套之间有约4 mm水缝通以冷却水。铜管的上口通过法兰螺钉固定在钢质的外壳上,铜管的下口为自由端,允许热胀冷缩;但上下口

图1 铜管装配前倒锥度曲线

图2 铜管装配后倒锥度情况

必须密封,不能漏水。观察发现,维修人员为了防止上下口漏水,把上下法兰都用螺栓紧固,使铜管下口由自由端变成了固定端,失去了热胀冷缩空间,同时铜管下口受到下法兰通过密封圈向内挤压变形,倒锥度突然增大。经过多次试验,改进了结晶器铜管装配方法。在最后一道工序,未安装铜管下法兰,铜管下口还是自由端时,把锥度仪放入结晶器铜管下口,必须对称紧固下法兰螺栓,同时观察锥度仪数据,在锥度仪数据变化的临界点,停止紧固下法兰螺栓。这样铜管下口既保证了自由端的状态,又由于橡胶密封圈固有的弹性使其有了热胀冷缩的空间,还不至于漏水。经多次试验确定改进后装配的结晶器上机后不漏水,运行也很稳定。

4 改进效果

改进结晶器装配后,现在该小方坯连铸机新结晶器上线后运行平稳,拉坯阻力明显减小,铸坯无明显抖动,新结晶器拉坯速度就可以提高到3.6 m/min以上。而且都能使用自动液面控制操作,全月溢钢、拉断事故率由原来的0.10%降到了现在的0.02%。

5 结束语

该小方坯连铸机新结晶器生产拉坯阻力大,运行很不稳定的主要原因是安装铜管方法有缺陷,从而导致铜管下口倒锥度突然增大。经过改进装配方法,对整个维修过程进行实时监控调整,保证装配后的铜管下口为自由端,铜管下口锥度变化不得大于0.01 %/ m,凡是超出此范围的都要重新装配,制订了新的结晶器维修装配制度。维修装配必须严格执行规范要求,保证铜管安装后倒锥度符合工艺要求。改进结晶器装配方法,在第二炼钢厂3台小方坯推广应用,取得了良好的效果。

[1] 王雅贞,张岩,刘术国,等.新编连续铸钢工艺及设备[M].北京:冶金业出版社,1999:44-45.

[2] 冯捷 史书红.连续铸钢生产[M]. 北京:冶金工业出版社,2007:141-147.

[3] 连铸800问编委会.炼钢-连铸新技术800问[M]. 北京:冶金工业出版社,2003:245-256.

OPTIMIZATION AND APPLICATION OF CONTINUOUS CASTING BILLET MOLD ASSEMBLY

Guo Chengfeng Du Yulan

(Anyang Iron and steel Stock Co. Ltd)

In view of No.2 continuous caster small billet mold assembly problems in No.2 steel making plant of Anyang Steel, based on the actual production, measuring and monitoring taper change during assembly process is adopted to enhance the precision of maintenance and installation of the mould, thus reduces the bonding steel leakage accident, ensures continuous casting production smoothly.

mould assembly optimize practice

郭成峰,炼钢助理工程师,河南.安阳(455004),安阳钢铁股份有限公司第二炼钢厂;

2015-8-20