一种多功能深松施肥机的设计与田间试验效果

2015-03-10孟长伊李广宇郝宇佳杨少奇张含思

孟长伊 李广宇 郝宇佳 杨少奇 张含思+张磊 李剑飞

摘要:针对玉米宽窄行种植模式的农艺要求及特点,设计一种配套的多功能深松施肥机。根据季节特点、施肥位置要求和拖拉机作业形式等条件,设计了深松施肥机,提高肥料利用率,减少机器进地次数和对土壤的压实;该机不仅可以在伏雨到来前在宽行进行深松施肥作业,也可以去除施肥部件,在秋季进行标准深松作业,从而实现一机多用。田间试验结果表明:采用苗带侧200~250 mm处定向施肥,施肥深度50~100 mm,与宽行苗带中间施肥相比,在施肥一个月后,植株高度显著提高10%~13%;在秋季拆分成独立的深松机可实现250~300 mm的深松作业,深松深度的平均变异系数为1.03%,说明该机的工作稳定性好;夏季深松机深松后的土壤平均膨胀度为16.12%,对土壤扰动范围较小,地表没有出现明显的大块与粘条。

关键词:土壤深松; 中耕施肥; 深松铲;多功能深松施肥机

中图分类号:S224.4文献标识号:A文章编号:1001-4942(2014)12-0079-05

由于东北黑土区气候寒冷,秋后还田的秸秆来年春天来不及腐烂,影响春播,所以秋后留高茬(300~500 mm)越冬,在种植下茬作物后原茬仍保留不动,已成为黑土区推广保护性耕作的主要形式[1]。“玉米宽窄行交替休闲种植模式”就是其中之一,目前正在东北地区大力推广。其基本体现为平作模式,苗带窄行行距400 mm,宽行休闲带宽度900 mm,地表面留有前期作物30%的秸秆残留物覆盖,宽窄行为每年交替进行[2]。研究表明,与传统耕作相比,宽窄行交替休闲种植可明显改善土壤容重、硬度、土壤孔隙度、田间持水量等土壤物理性状,产量较常规耕作增产14.8%~15.1%[3]。传统的深松施肥机多是为等行距设计[4,5],不能适应宽窄行交替种植的农艺要求。本研究所设计的深松施肥机就是为玉米宽窄行种植模式配套的一种机具,该机不仅可以在伏雨到来前在宽行进行深松施肥作业,也可以去除施肥部件,在秋季进行标准深松作业,一机多用。

1耕作工艺和整机结构特点

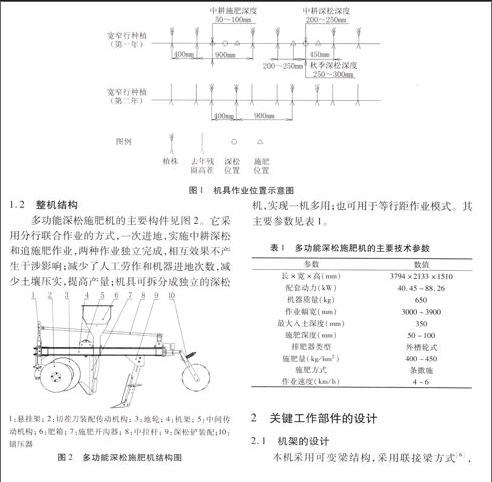

1.1耕作工艺

如图1所示,根据玉米宽窄行种植模式农艺特点,设计采取苗带侧“”处施肥,宽行中间“”处深松,深松施肥一次完成。有利于肥料的吸收利用,减少了普通中耕作业时拖拉机轮胎对土壤的压实,蓄水保墒。中耕施肥深度约为50~100 mm,深松铲同时浅松除草,深松深度200~250 mm,秋季可作为深松机独立使用,深松深度在250~300 mm之间。

1.2整机结构

多功能深松施肥机的主要构件见图2。它采用分行联合作业的方式,一次进地,实施中耕深松和追施肥作业,两种作业独立完成,相互效果不产生干涉影响;减少了人工劳作和机器进地次数,减少土壤压实,提高产量;机具可拆分成独立的深松机,实现一机多用;也可用于等行距作业模式。其主要参数见表1。

2关键工作部件的设计

2.1机架的设计

本机采用可变梁结构,采用联接梁方式[6],由矩形管和工字钢套合焊接,加强整机强度;模块化设计,使主要工作部件具有良好的排列性和自由的固定空间,并可按不同作业需求进行联接;工作时机架距地面距离530 mm,作业时不伤苗。

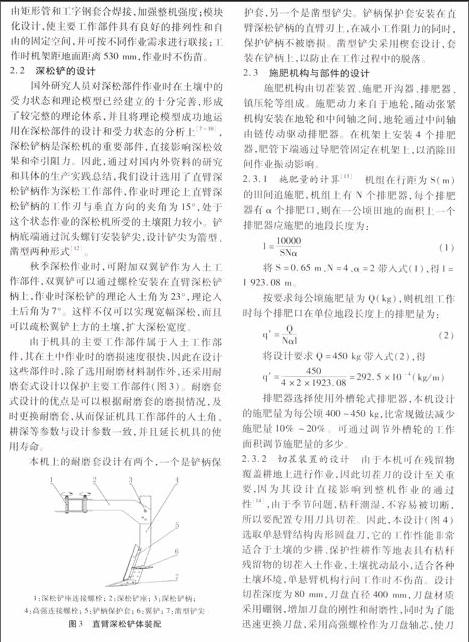

2.2深松铲的设计

国外研究人员对深松部件作业时在土壤中的受力状态和理论模型已经建立的十分完善,形成了较完整的理论体系,并且将理论模型成功地运用在深松部件的设计和受力状态的分析上[7~10],深松铲柄是深松机的重要部件,直接影响深松效果和牵引阻力。因此,通过对国内外资料的研究和具体的生产实践总结,我们设计选用了直臂深松铲柄作为深松工作部件,作业时理论上直臂深松铲柄的工作刃与垂直方向的夹角为15°,处于这个状态作业的深松机所受的土壤阻力较小。铲柄底端通过沉头螺钉安装铲尖,设计铲尖为箭型、凿型两种形式[12]。

秋季深松作业时,可附加双翼铲作为入土工作部件,双翼铲可以通过螺栓安装在直臂深松铲柄上,作业时深松铲的理论入土角为23°,理论入土后角为7°。这样不仅可以实现宽幅深松,而且可以疏松翼铲上方的土壤,扩大深松宽度。

由于机具的主要工作部件属于入土工作部件,其在土中作业时的磨损速度很快,因此在设计这些部件时,除了选用耐磨材料制作外,还采用耐磨套式设计以保护主要工作部件(图3)。耐磨套式设计的优点是可以根据耐磨套的磨损情况,及时更换耐磨套,从而保证机具工作部件的入土角、耕深等参数与设计参数一致,并且延长机具的使用寿命。

本机上的耐磨套设计有两个,一个是铲柄保护套,另一个是凿型铲尖。铲柄保护套安装在直臂深松铲柄的直臂刃上,在减小工作阻力的同时,保护铲柄不被磨损。凿型铲尖采用楔套设计,套装在铲柄上,以防止在工作过程中的脱落。

2.3施肥机构与部件的设计

施肥机构由切茬装置、施肥开沟器、排肥器、镇压轮等组成。施肥动力来自于地轮,随动张紧机构安装在地轮和中间轴之间,地轮通过中间轴由链传动驱动排肥器。在机架上安装4个排肥器,肥管下端通过导肥管固定在机架上,以消除田间作业振动影响。

2.3.1施肥量的计算[13]机组在行距为S(m)的田间追施肥,机组上有N个排肥器,每个排肥器有α个排肥口,则在一公顷田地的面积上一个排肥器应施肥的地段长度为:

按要求每公顷施肥量为Q(kg),则机组工作时每个排肥口在单位地段长度上的排肥量为:

排肥器选择使用外槽轮式排肥器,本机设计的施肥量为每公顷400~450 kg,比常规做法减少施肥量10%~20%。可通过调节外槽轮的工作面积调节施肥量的多少。

2.3.2切茬装置的设计由于本机可在残留物覆盖耕地上进行作业,因此切茬刀的设计至关重要,因为其设计直接影响到整机作业的通过性[14],由于季节问题,秸秆潮湿,不容易被切断,所以要配置专用刀具切茬。因此,本设计(图4)选取单悬臂结构齿形圆盘刀,它的工作性能非常适合于土壤的少耕、保护性耕作等地表具有秸秆残留物的切茬入土作业,土壤扰动最小,适合各种土壤环境,单悬臂机构行间工作时不伤苗。设计切茬深度为80 mm,刀盘直径400 mm,刀盘材质采用硼钢,增加刀盘的刚性和耐磨性,同时为了能迅速更换刀盘,采用高强螺栓作为刀盘轴芯,使刀盘安装变得便捷。

2.3.3安装位置与工作过程设计将单圆盘切茬刀安装在垂直施肥开沟器的前面,呈前后排列,圆盘与地面和前进方向垂直安装,这样不但入土性能良好,而且切开土壤表面残留物的能力较强。

工作时先由单圆盘刀切开覆盖秸秆土块等障碍及土壤;采用滑刀式钝角开沟器开沟,设计两护板之间距离小于40 mm,自动回土效果好;随后带有施肥器的垂直施肥刀将随着前面切开的切口跟进,由于施肥刀的入土深度按要求设定,施肥器随即将肥料撒在垂直施肥刀开辟的肥沟底部,完成施肥作业;最后采用鼠笼式镇压,进行覆埋。

由于组合式施肥机构不存在土壤翻动的效果,因此防止了土壤中水分的流失,减少了肥料需要二次掩埋的环节。

3田间试验

采用同一地块不同区域对比法进行试验。

试验于2013年在农安县开安镇石场村土壤上进行。土壤类型为黑钙土,地面秸秆残留覆盖30%~40%。采用宽窄行种植模式,种植作物为玉米;处理区采用苗带侧200~250 mm处定位,定向施肥模式,对比区采用传统的宽行苗带中间施肥方式。

于5月初玉米植株高度均在500 mm左右进行作业,配套动力为山托泰山TS550拖拉机,作业速度按4.19 km/h左右满幅作业,将深松部件的深松深度调至200、250 mm,拖拉机作业长度为50 m,取中间的30 m作为测试数据采集区。

中耕施肥一个月内,选有代表性的植株连续定点10株,从施肥后15天开始每10天一次,调查单株叶面积,同时测量株高、单株根层数、根条数等,玉米成熟后,收取中间4行统计产量,每处理抽取10穗调查穗部性状。

3.1施肥效果测定

试验结果表明:中耕施肥后地块与对比区常规施肥方式相比,玉米根系的根长和直径增加,根系的密度增大,而且单根上的须根也明显增多,一个月后,株高显著提高10%~13%,产量没有受到影响。从表2看出,施肥深度达到设计要求。

3.2中耕深松稳定性及土壤膨松度

试验结果(表3)显示:本机在夏季中耕可实现200~250 mm的深松作业,平均深松变异系数0.77%,说明机具的工作性能较好,深松部件设计较为合理;土壤平均膨松度在16.12%,地表没有出现明显的大块与粘条。

3.3秋季深松深度和土壤膨松度的测定

2013年10月中旬,检测机具深松深度和土壤膨松度指标时,作业速度按4.35 km/h左右满幅作业,将深松部件的深松深度均调至270、300 mm,拖拉机作业长度为50 m,取中间的30 m作为测试数据采集区。试验结果(表4)显示:本机在秋后拆分成独立的深松机可实现250~300 mm的深松作业,深松深度的平均变异系数为1.03%,说明该机的稳定性很好;深松机的深松部件对土壤扰动范围较小,土壤膨松度为17.05%。

4结论

4.1采用苗带侧200~250 mm处定位、定向施肥,缩小肥料与玉米植株之间的距离,施肥深度50~100 mm,与宽行苗带中间施肥相比,在施肥一个月后,株高显著提高10%~13%。

4.2中耕后土壤平均膨松度为16.12%,地表没有出现明显的大块与粘条,说明深松机的深松部件对土壤扰动范围较小。

4.3秋季深松深度的平均变异系数为1.03%,说明该机的稳定性很好,有利于形成松实结合的土壤环境,蓄水保墒。

参考文献:

[1]

郑金玉,罗洋,郑洪兵,等.关于改进东北春玉米现行耕法的思考[J].吉林农业科学:2010,35(4): 1-5.

[2]贾洪雷,马成林,李慧珍,等.基于美国保护性耕作分析的东北黑土区耕地保护[J].农业机械学报,2010,41(10):28-34.

[3]裴攸,边少峰,何志,等.宽窄行交互种植条带深松新耕法及配套机具研究[J].农业工程学报,2000,16(5):67-69.

[4]吴波,李问盈,李洪文,等.垄台修复中耕施肥机的设计[J].农业工程学报,2008,24(9):99-102.

[5]付俊峰,张东兴,李霞,等.振动深松机的改进设计与试验研究[J].中国农业大学学报,2011,16(6):158-162.

[6]李广宇,李子林,元路,等.一种多功能深松施肥机:中国,201120104460.0[P].2012-07-04.

[7]Celik A,Paper R L.Design and evaluation of ground-driven rotary subsoilers[J].Soil & Tillage Research, 2012,124:203-210.

[8]Xin L L,Liang J H,Qiu L C.Adams-based vibrating subsoiler system simulation analysis[J].Applied Mechanics and Materials,2012,1500(128):42-45.

[9]U S.Department of Transportation Federal Highway Administration.Evaluation of LS-DYNA soil material model 147[R].Volpe National Transportation Systems Center,Federal Highway Administration,Report No.FHWA-HRT-04-094,2004.

[10]Kasisira L L,Duplessis H LM.Energy optimization for subsoilers in tandem in a sandy clay loam soil[J].Soil and Tillage Research,2006,86(2):185-198.

[11]牛彦,王瑞丽,刘健.深松铲的模态试验研究[J].沈阳建筑大学学报,2008,24(1):150-156.

[12]焦仁宝,郝剑英,王俊发.凿形深松犁铲受力的有限元分析[J].农机化研究,2013,10(10):30-33.

[13]中国农业机械化科学研究院主编.农业机械设计手册(上册)[M].北京:中国农业科学技术出版社,2007:626-628.

[14]汲文峰,贾洪雷,佟金.通用刀片功率消耗影响因素分析与田间试验[J].农业机械学报,2010,41(2):35-41.