LM算法BP神经网络的数控机床主轴系统故障诊断

2015-03-09刘金辉任小洪

刘金辉,任小洪

(四川理工学院自动化与电子信息学院,四川自贡 643000)

LM算法BP神经网络的数控机床主轴系统故障诊断

刘金辉,任小洪

(四川理工学院自动化与电子信息学院,四川自贡 643000)

针对目前数控机床故障复杂、诊断困难的问题,提出基于人工神经网络的故障诊断方法。在研究传统BP神经网络故障诊断模型基础上,引入改进的BP算法-LM算法,建立机床主轴系统LM-BP神经网络故障诊断模型,对机床主轴系统故障进行分析与诊断,再通过Matlab仿真与传统BP神经网络相对比,仿真结果表明:传统BP神经网络存在较难实现快速、准确的故障定位问题,而BP神经网络LM算法作为故障诊断的核心算法收敛速度快、识别准确。该方案设计合理可行,有较好的应用前景,并给出应用了实例。

数控机床;主轴系统;BP神经网络;LM算法;故障诊断

0 前言

数控机床是数字控制机床的简称,是集机、电、液于一体化的先进制造设备。数控加工过程是通过数控指令程序的驱动,自动完成进给、测量以及刀具补偿功能,因此数控机床具有很高的加工效率[1]。随着现代化技术的不断发展,数控机床在制造业受到了广泛的应用,而对数控机床故障诊断和维护已经是目前最重要的工作,所以其故障诊断技术也是当前不可或缺的一项技术[2]。在目前的研究当中,常见的智能诊断方法有:专家系统、人工神经网络[3]、故障树分析法[4]、小波分析[5]、粗集理论、基于向量机等,文中所述课题主要采用BP神经网络进行研究,为了解决产生的问题,进而提出一种基于LM算法改进的BP神经网络进行数控故障诊断。

1 BP神经网络分析与设计

神经网络是一种在生物神经网络的启示下建立的数据处理模型,主要通过调整神经元之间的权值来对输入的数据进行建模,最终具备具有解决实际问题的能力。神经网络具有自学习和自适应性、非线性性、鲁棒性和容错性、计算的并行性与存储的分布性、分布式存储等特点,并且在许多领域得到了广泛的应用[6]。前向网络的结构如图1所示。

图1 BP网络结构 (前向网络)

其中,该前向网络包含输入层、隐含层和输出层,X1,X2,X3,…,X8是 输 入 参 数,Y1,Y2,Y3,…,Y16是输出参数。当输入一组参数时,神经网络会根据设定的权值计算得到对应的输出,同时网络还可以根据实际输出跟期望输出的差值,按照相应的训练规则进行调整权值,使之实际输出与期望输出相接近。

神经网络用于机床控制系统的故障诊断,主要是充分利用神经网络的容错性、抗干扰性、鲁棒性及大规模并行处理能力、自学习能力。它在模式识别、信号处理、故障诊断、图象处理等领域有着独有的优越性[7]。

数控机床组成复杂,故障多样化,既有电气故障,又有机械故障,既有强电故障,又有弱电故障,需要许多测量点。该研究采用目前较为成熟的BP神经网络,即反向传播神经网络,是一种前馈神经网络。该网络可以包含一到多个隐含层,不过,理论上已经证明,单个隐含层的网络可以通过适当增加神经元节点的个数实现任意非线性映射[8]。因此,本研究选择单个隐含层即可满足要求。网络由多层构成,层与层之间全连接,同一层之间的神经元无连接。

该研究以某数控机床加工中心为例,收集比较典型的主轴故障模式和相对应的故障原因分析,并具体列出。根据BP网络结构取输入向量X表示故障模式,选取的8个训练样本具体表示为:X1—主轴电机不动作;X2—电机转速不平稳;X3—主轴电机与轴进给不匹配;X4—主轴箱噪声大;X5—主轴无变速;X6—主轴发热;X7—主轴在强切削力时停转;X8—主轴无润滑油循环。其数控机床主轴系统故障训练样本如表1所示,其中“0”表示正常,“1”表示故障。

表1 数控机床主轴系统故障训练样本

取输出向量Y表示分析故障原因的结果,具体表示如下:Y1—使能信号没有正常接通;Y2—电气线路连接不良;Y3—电机运转不良;Y4—电源故障;Y5—负载过大;Y6—编码器及连接线路不良;Y7—同步齿轮断裂;Y8—轴承损坏或传动轴弯曲变形;Y9—传动带长度不一致或过松;Y10—润滑不良;Y11—变档复合开关卡死或损坏;Y12—主轴轴承预紧力过大;Y13—润滑油含有异物或杂质;Y14—摩擦离合器调整过松或已损坏;Y15—吸油管插在油箱油面以上;Y16—润滑油压不足。其故障训练样本期望输出如表2所示,“0”表示正常,“[0,1]”区间表示故障类型发生的可能性。

表2 故障训练样本期望输出

根据表中的数据进行训练仿真,得到期望的结 果。例如,发生主轴电机不动作故障 (X1),那么训练好的神经网络则可以列出相应发生此类故障的原因即:使能信号没有正常接通 (Y1);电气线路连接不良 (Y2);电机运转不良 (Y3);电源故障 (Y4)。网络的输入层为8,输出层为16,运用经验公式估算出隐含层为13,隐含层节点的传递函数一般为Sigmoid函数,输出层节点的函数一般采用线性函数,网络的训练参数设置如下:

即最大迭代次数为1 000,目标误差性能为0.000 1,学习速率为0.1。通过仿真得到基于传统梯度下降法的BP神经网络进行训练的收敛效果如图2所示。

图2 传统BP神经网络收敛效果

通过图2可以看出,传统的梯度下降法BP神经网络在未达到期望误差时,最大迭代次数1 000的时候误差性能才达到0.125 86,收敛很缓慢。

2 BP神经网络算法的改进

标准的BP网络使用最速下降法来调制各层权值,是一个简单的下降静态寻优算法。在实际的应用中,网络的权值是通过沿局部改善的方向逐渐进行调整的,这样会使算法陷入局部极值,权值收敛到局部极小点,就会导致网络训练缓慢甚至失败,可见传统的BP神经网络算法的收敛速度很慢。

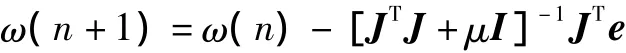

针对标准BP算法的不足,文中采用LM(Levenberg-Marquardt)算法,从而使学习时间更短,有效地抑制了网络陷于局部极小。LM算法为了修正速率时避免计算Hessian矩阵[6]而设计的。当误差性能函数具有平方和误差的形式时,Hessian矩阵可近似表示为

式中:J是包含误差性能函数对网络权值一阶导数的雅克比矩阵。LM算法根据下式修正网络的权值:

式中:I为输入向量,e为误差向量,μ为变量。当μ=0时,LM算法退化为牛顿法;当μ很大时,上式相当于步长较小的梯度下降法[10-11]。由于雅克比矩阵的计算比Hessian矩阵易于计算,LM算法具有二阶收敛速度,所需要的迭代次数很少,所以可大幅度提高收敛速度,并可提高算法的稳定性以及避免陷人局部最小点的优点。LM算法BP神经网络故障诊断的流程图如图3所示。

图3 LM算法BP神经网络故障诊断的流程图

根据表1与表2,通过改进后的LM算法进行仿真,网络参数为:训练函数trainlm,学习函数为梯度下降动量学习函数learngdm,性能函数mse,可得到基于LM算法BP神经网络进行训练的收敛效果如图4所示。

图4 LM算法BP神经网络的收敛效果

通过图4可以看出,改进后的BP神经网络在经过4次迭代网络输出的误差性能就达到了期望的目标,并且达到的误差最小为1.516×10-5。可见基于改进后LM算法的BP网络收敛速度很快。

将图2与图4相比较,可见基于LM算法改进的BP神经网络比传统BP神经网络具有更快的收敛速度,并且改善了传统BP神经网络极易陷入局部极值,权值收敛到局部极小点的状况,存储量也较低。故提出了一种基于LM算法BP神经网络的数控机床主轴系统的故障诊断方法。

针对已训练好的LM-BP网络,当输入故障模式向量X为:

上式中仅选取了X1,X2,X5作为故障输入,通过Matlab进行仿真训练,得到故障分析向量Y的实际输出,并将其与表2中的期望输出值进行比较,可见判断结果与实际故障类型相符合,之后选取不同的故障输入向量进行多次的实验仿真,都与期望输出值相吻合,因此验证了该模型符合诊断要求。

3 结束语

将神经网络应用于数控机床的故障诊断,是一种智能诊断系统。利用Matlab为仿真平台,对机床主轴系统的故障诊断提出一种基于BP神经网络数控机床主轴系统的故障诊断方法,并用实例进行验证。诊断结果表明,BP神经网络改进算法后,大大提高了机床主轴系统故障诊断的精度。基于BP神经网络LM算法作为故障诊断的核心算法收敛速度快,识别?精准,诊断结果更加准确。随着数控技术的发展,故障类型也会变得越加复杂多样,需要收集的样本也会随之增多,神经网络可能无法满足诊断效果,则考虑出将神经网络与其他诊断方法相结合 (如专家系统等),提高诊断的准确率,这将是今后研究的问题。

[1]任锟.高速数控加工的前瞻控制理论及关键技术研究[D].杭州:浙江大学,2008.

[2]刘继承.基于神经网络的数控机床诊断技术现状及展望[J].机电信息,2013(3).

[3]李捷辉.基于RBF神经网络的数控机床故障诊断研究[J].机床电器,2003(5):10 -13.

[4]杨曾芳,吕希胜.基于故障树的数控机床故障诊断系统[J].科技创新导报,2012(18):68 -69.

[5]曾庆虎,邱静,刘冠军,等.基于小波相关滤波法的滚动轴承早期故障诊断方法研究[J].机械科学与技术,2008,27(1):114 -118.

[6]陈明.MATLAB神经网络原理与实例精解[M].北京:清华大学出版社,2013:162-164.

[7]任小洪,周天鹏,等.数控机床热误差的智能补偿方式及应用[J].机械设计与制造,2011(12):158-159.

[8]张应红,李聪,景晖,等.基于人工神经网络技术的矿用皮带机滚动轴承故障诊断[J].机床与液压,2014,39(2):189-192.

[9]曾黄麟.智能计算[M].重庆:重庆大学出版社,2006.

[10]沈国锋,程筱胜.基于L-M算法优化BP神经网络的储粮害虫分类识别研究[J].中国制造业信息化,2012(7):76-80.

[11]TANG TH,LIU JR,LIJR,etal.ANN-based FaultDiagnosis Method with a Combined BPAlgorithm[C].In:Proc of UKACC Int Conf on Control,1996:861-866.

Fault Diagnosis of CNC Machine Tool Spindle System of LM Algorithm of BP Neural Network

LIU Jinhui,REN Xiaohong

(School of Automation and Electronic Information,Sichuan University of Science& Engineering,Zigong Sichuan 643000,China)

In view of the fault complex and diagnosis difficult problem of present numerical control(NC)machine tool,the fault diagnosismethod based on artificial neuralnetwork was put forward.In the study of traditional faultdiagnosismodelbased on BP neural network,the improved BP algorithm-LMalgorithm was introduced.The LM-BP neural network fault diagnosismodel of spindle system ofmachine toolwas established,to carry out its fault analysis and diagnosis.Then the Matlab simulation was compared with the traditional BP neural network.The simulation results show that the traditional BP neural network is existed ofmore difficult to achieve rapid and accurate fault location problem,while LMalgorithm based on BP neural network as the core of the faultdiagnosis algorithm has fast convergence speed and recognition accuracy.The scheme design is reasonable and feasible,has good application prospect,and the application example is given.

CNCmachine tools;Spindle system;BP neural network;LMalgorithm;Fault diagnosis

TP2

A

1001-3881(2015)21-193-4

10.3969/j.issn.1001 -3881.2015.21.048

2014-09-09

四川理工学院学科建设项目 (2014JC02);人工智能四川省重点实验室重点项目 (2012RZY22);四川理工学院学科特色培育项目 (2013PMG04)

刘金辉 (1989—),男,硕士研究生,主要研究方向为数控机床故障诊断技术。E-mail:liu798305862@qq.com。