尼尔森选矿机在四方金矿重选工艺中的应用

2015-03-09杨思军徐宏斌

杨思军 徐宏斌 曹 锋

(陕西凤县四方金矿有限责任公司)

尼尔森选矿机在四方金矿重选工艺中的应用

杨思军 徐宏斌 曹 锋

(陕西凤县四方金矿有限责任公司)

根据尼尔森选矿机在河南金源黄金矿业有限责任公司的应用情况,通过对四方金矿矿石性质及其磨矿工艺流程颗粒金的粒度分布考察结果,进行了仿尼尔森选矿机重选试验及浸出重选尾矿氰化钠用量试验。结合试验结果及四方金矿的生产现状,采用尼尔森选矿机对四方金矿进行了工艺流程优化。优化结果表明:应用尼尔森选矿机可有效回收四方金矿矿石中的颗粒金,有效降低了浓密机的入浸金品位,减少了金属流失,增加了处理矿量,降低了吨矿成本,经济效益显著。

尼尔森选矿机 重选 金矿 回收率 经济效益

陕西凤县四方金矿有限责任公司(下称“四方金矿”)成立于1997年,位于陕西省凤县坪坎镇境内。四方金矿现有2个选厂,生产能力分别为2 500和350 t/d。1选厂碎矿采用2段1闭路流程,破碎粒度为14mm;磨矿分为2个系列,均为2段2闭路磨矿,磨矿细度为-0.074 mm 75%;浸出吸附采用富氧炭浆提金工艺,浸出时间为22 h,尾渣金品位≤0.12 g/t,尾液金品位≤0.025 g/m3。

随着矿山服务时间的延长、供矿品位持续低靡,为完成生产任务,选厂一直满负荷生产,同时受气温变化、原矿品位波动等因素影响,生产指标和成本控制难度增大。为了改变生产现状,根据同类矿山生产情况,1选厂通过工艺流程考察及试验结果,决定引进尼尔森选矿机优化生产工艺,以达到增加处理矿量、降低选矿成本、提高金回收率、增加经济效益的目的。

1 矿石性质

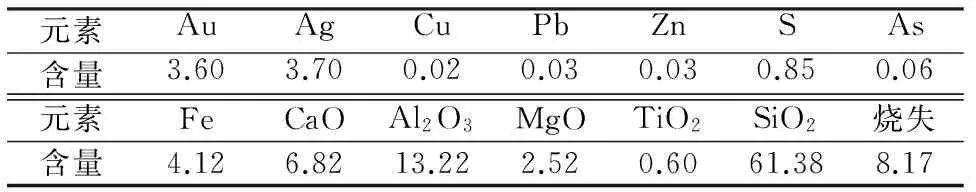

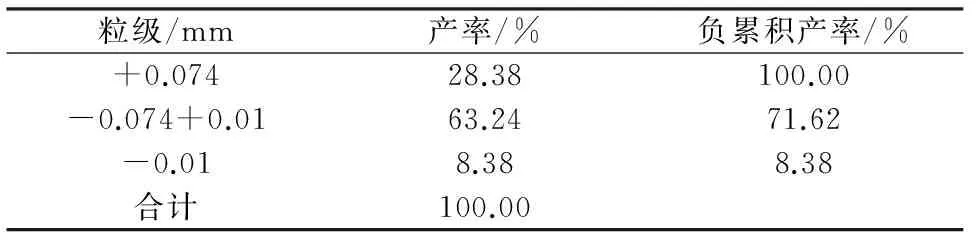

四方金矿矿石为石英脉型及蚀变千枚岩型金矿石,金属矿物含量一般为0.5%~5.0%,主要为褐铁矿、黄铁矿、磁黄铁矿、少量的金铜矿、自然金和银金矿。脉石矿物主要为石英、绢云母、铁白云石,次为绿泥石、方解石及黑云母等;金矿物主要为自然金,少数以银金矿形式存在。自然金呈不规则粒状,浑圆状、片状、枝杈状等,在矿石中分布不均匀,自然金主要以粒间金、裂隙金的形式赋存于石英脉及蚀变岩中,仅有少量包裹金。金的载体矿物主要为石英,次为黄铁矿、磁黄铁矿。原矿化学多元素分析结果见表1,金矿物嵌布粒度分析结果见表2[1]。

表1 原矿化学多元素分析结果 %

元素AuAgCuPbZnSAs含量3.603.700.020.030.030.850.06元素FeCaOAl2O3MgOTiO2SiO2烧失含量4.126.8213.222.520.6061.388.17

注:Au、Ag含量单位为g/t。

表2 金矿物嵌布粒度分析结果

2 四方金矿生产现状

四方金矿矿石中粗粒金所占比例较大,1选厂每年检修时从磨机衬板、溜槽、泵箱、地坑掏出的重砂,经摇床分选所得重砂金占全年总产金量的10%左右,而应用同样矿石的2选厂重砂金占全年总产金量的25%左右。通过分析认为,1选厂处理矿量较2选厂大,重砂金在磨矿系统累积至饱和时,就会进入浸出吸附系统,由于重砂金粒度较大,所需浸出时间较长,工艺流程不能满足,进而影响工艺指标,增加了浸出吸附系统的压力,造成工艺指标不稳定。如果在磨矿过程中提前将矿石中的颗粒金回收,势必大大降低浓密入浸金品位,减轻浸出吸附系统的压力,从而优化工艺指标、增加处理矿量。

3 四方金矿工艺流程考察与试验

3.1 磨矿工艺流程颗粒金粒度分布考察

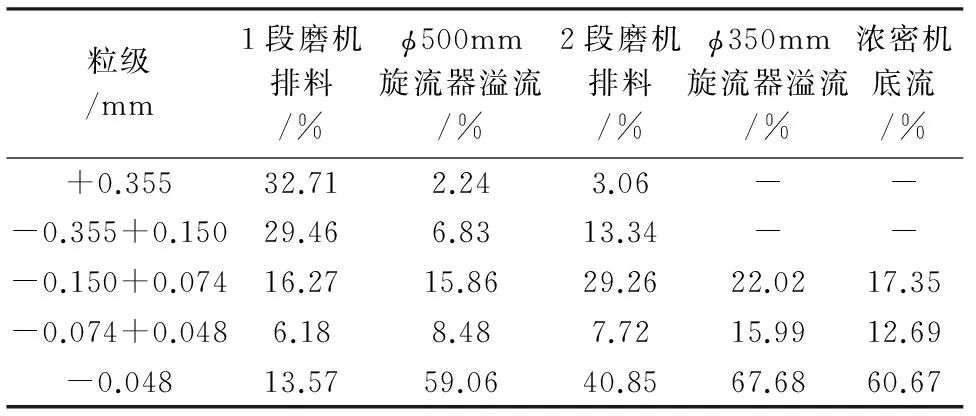

选取1选厂磨矿1系列进行考察,其设备配置为:1段磨机为MQG3236磨矿机,1段分级为φ500 mm旋流器,2段磨机为MQY2736磨矿机,2段分级为φ350 mm旋流器组。试验物料分别选自1段磨机排料、φ500 mm旋流器溢流、2段磨机排料、φ350 mm旋流器溢流和浓密机底流5处。将5处取样点的物料烘干分别用50目、100目、200目和300目分样筛进行粒度分级,化验各粒级的金品位,计算各粒级金属含量百分比,试验结果见表3。

表3 各粒级金属含量分布

注:①由于1段磨机排料粒度较大,将所取物料预先用4 mm筛网筛分,选筛下物料进行试验;②由于取样有一定偏差,不可能绝对均匀,导致各粒级金属含量百分比相加不足或超过100%,误差在10%以内;③“-”表示当前粒级产率为零或量太少,无法化验其品位。

由表3可知,1段磨机排料和2段磨机排料处,+0.048 mm粒级金含量分别为84.62%和53.38%;φ350 mm旋流器溢流和浓密机底流 -0.048 mm粒级含量较多是由于磨矿过程中将颗粒金磨碎所致。

针对尼尔森选矿机对颗粒金的回收,+0.038 mm为易回收粒级;0.01~0.038 mm为可回收粒级;-0.01 mm为难回收粒级[2-3]。四方金矿的金矿物主要以自然金形式产出,+0.048 mm粒级的颗粒金在80%左右,很适合重选回收。为此,针对原有流程采用尼尔森选矿机进行工艺流程改造。

3.2 仿尼尔森选矿机重选试验

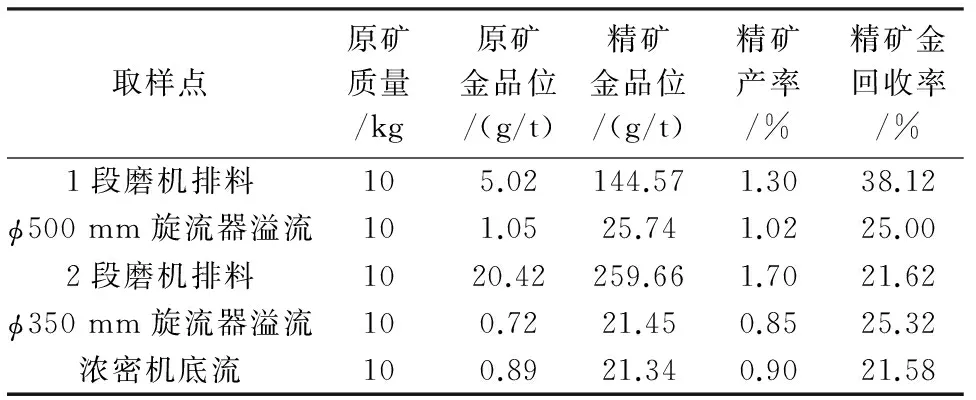

试验设备选择与尼尔森选矿机工作原理相同的试验室φ75 mm水套式离心选矿机,选取1选厂磨矿1系列为试验点。试验物料分别取自1段磨机排料、φ500 mm旋流器溢流、2段磨机排料、φ350 mm旋流器溢流和浓密机底流5处。试验物料重量每处分别取10、20、30 kg干矿量对应的矿浆量。试验数据见表4、表5。

表4 1段磨机排料口试验数据统计结果

由表4、表5可知,①当给矿量为10 kg时,精矿金回收率最高,分别是给矿量为20和30 kg时的2倍和3倍。分析认为,由于选用设备规格偏小,处理能力受限,试验过程中选矿机不能自动排出精矿,导致设备存储精矿的空间饱和,所以尽管给矿量增大,但最终精矿质量和精矿金品位与10 kg给矿条件下的结果相近。②1段磨机排料重选回收率最高,平均为38.12%,1段、2段磨机排料金品位分别是原矿的5倍和20倍,分析原因为旋流器在分级过程中,离心力使颗粒金在旋流器沉砂中富集进入磨机所致。

表5 各取样点平均试验数据统计结果

3.3 浸出重选尾矿氰化钠用量试验

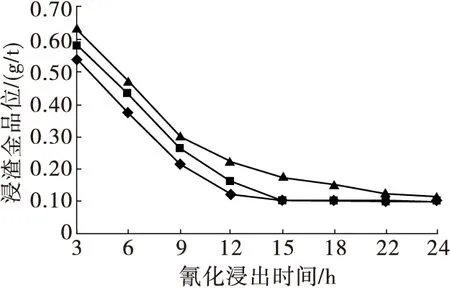

从浓密机底流处取样,试样金品位为1.03 g/t,矿浆经试验室φ75 mm水套式离心选矿机重选后,所得尾矿金品位为0.76 g/t,进行氰化钠变量浸出试验。试验条件同选厂现有工艺参数,即矿浆浓度为42%,pH值为11,充90%纯度氧气,氰化时间为24 h,炭密度为25 g/L,室温为15 ℃。不同氰化钠单耗下浸渣金品位与时间关系的试验结果见图1。

图1 不同氰化钠单耗下浸渣金品位与时间的关系

由图1可见,浸出15 h后,氰化钠单耗为240和210 g/t时,浸渣金品位均达到0.1 g/t,不再变化,浸出达到终点。选厂目前氰化钠单耗为 240 g/t,浸出15 h后氰化钠单耗为240 g/t,同单耗210 g/t的浸出效果相同,重选之后氰化钠单耗应控制在210~180 g/t。由此可见重选选出颗粒金后可缩短浸出时间,可有效降低氰化钠单耗。

4 四方金矿工艺流程改造

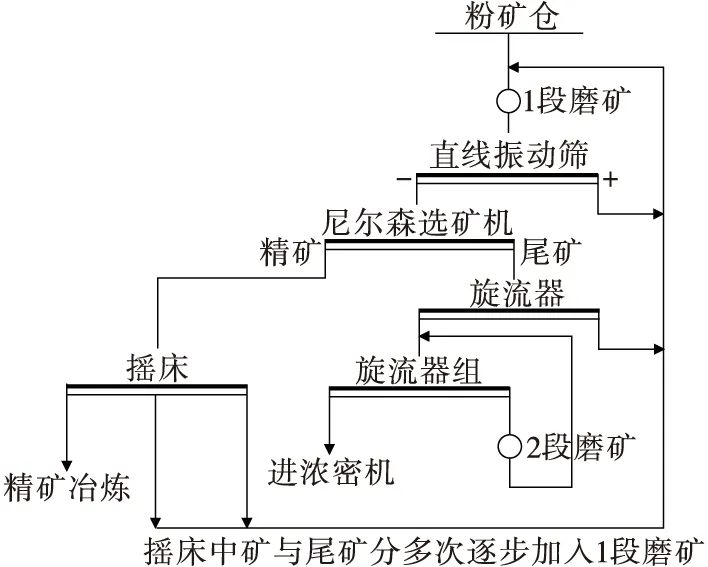

根据试验情况,决定在1选厂磨矿1系列安装尼尔森选矿机。具体流程为:1段磨机排矿由渣浆泵打入3 mm直线振动筛,+3 mm的筛上物料返回1段磨机再磨,-3 mm的筛下物料经调浆后进入尼尔森选矿机进行重选作业,尼尔森选矿机重选精矿通过摇床进行精选,尼尔森选矿机重选尾矿则进入φ500 mm旋流器进行分级作业,φ500 mm旋流器沉砂进1段磨机再磨,φ500 mm旋流器溢流进2段φ350 mm旋流器组再次分级、再磨。设计时保留原有工艺系统,当尼尔森选矿机出现故障和检修时,可随时切换至原有流程继续生产,提高了生产可靠性。改造后工艺流程见图2。

图2 磨矿重选工艺流程

5 经济效益分析

(1)降低尾渣、尾液金品位。尾渣、尾液金品位由目前的 0.124 g/t、 0.024 g/m3,降低到 0.108 g/t、0.021 g/m3,处理量按目前71万t/a计算,每年可减少金属流失约14.55 kg,经济效益近350万元。

(2)增加处理矿量。若处理矿量增加100 t/d,按目前设备运转率97%、原矿品位为1.10 g/t,尾渣金品位0.12 g/t、尾液金品位0.024 g/m3计算,则每年可多处理矿量3.5万t,多产黄金约32 kg,增加产值770万元,产生经济效益130万元。

(3)节省氰化钠用量。若氰化钠单耗降低30 g/t,年可节约氰化钠用量21.3 t,可降低药剂成本约40万元/a。

(4)降低了运行成本,年产经济效益355万元,不到1 a即可收回成本。

6 结 语

四方金矿通过矿石性质和现场实际情况分析,采用尼尔森选矿机对1选厂1系列进行工艺改造,有效回收了四方金矿矿石中的颗粒金,降低了浓密机入浸金品位,减少了金属流失,增加了处理矿量,降低了吨矿成本,节省了氰化钠用量,产生了可观的经济效益,对同类矿山具有一定的参考借鉴意义。

[1] 杨思军.四方金矿选矿工艺技术改造与生产实践[J].黄金,2013(9):65-67.

[2] 夏菊芳,吴庆华.尼尔森离心选矿机在祈雨沟采用的可行性探讨[J].有色矿山,1998(4):29-32.

[3] 石雷仑,刘汉钊.紫金山金矿重选工艺探讨[J].黄金,2006(4):39-42.

2015-03-30)

杨思军(1985—),男,工程师,721705 陕西省凤县坪坎镇。