原地浸矿采矿法氨氮对环境影响及控制措施

2015-03-09郑伟强

郑伟强

(广东省冶金建筑设计研究院)

原地浸矿采矿法氨氮对环境影响及控制措施

郑伟强

(广东省冶金建筑设计研究院)

原地浸矿采矿法一般采用的浸矿液为浓度1%~2%的硫酸铵溶液,浸矿液注入矿体后,由于矿土对氨氮的置换和吸附及硫酸铵浸渗液的渗漏,会对浸渗区(或开采区)及其周边一定范围内的区域造成氨氮超标,特别是浸渗区内,氨氮超标严重。为了保护水土,在采用原地浸矿采矿法开采离子吸附型稀土矿同时,采取自然分解、清洗采场、设置过渡带、加强集液效果及监测监控等措施,能够有效地防止和减少氨氮对土壤和附近水体的影响,保护矿区生态环境。

原地浸矿采矿法 氨氮污染 环境影响 防治措施

风化壳离子吸附型稀土矿是我国20世纪70年代初发现的一种新的稀土矿种,广泛分布于我国南方的江西、广东、广西、福建、湖南、云南等省。由于其富含世界上短缺的中、重稀土元素,具有很高的经济价值与战略价值,被我国政府列为保护性开采的矿种之一。原地浸矿法是为了解决离子型稀土矿开采过程中产生的严重的水土流失和环境污染问题,而探索研究出来的一种新型的溶浸采矿方法,它适用于某些易浸出的表生矿床,而风化壳离子吸附型稀土矿正是这种表生矿床的典型。

1 原地浸矿原理及工艺

1.1 原地浸矿原理

[黏土矿物]·RE3++3NH4+→

[黏土矿物]·3NH4++RE3+,

式中,RE3+为稀土阳离子。

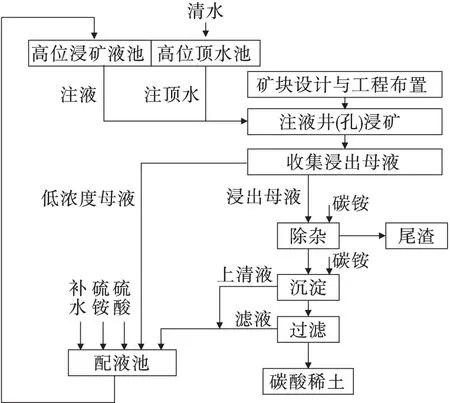

1.2 原地浸矿及水冶工艺

原地浸矿工艺:在离子吸附型稀土矿区进行补充地质勘探的基础上,根据矿山生产能力划定矿块,在待采矿块上按设计参数布置和挖掘注液孔,将浸矿剂直接注入原生矿体矿块的注液孔中,浸矿剂溶液沿风化矿体的孔裂隙进入矿体,在一定范围内均匀渗透。溶液中的NH4+与矿物表面的稀土发生离子交换,稀土离子扩散进入溶液,稀土浸取液流入矿体下部的收液系统,汇集后输送至母液处理车间,进行稀土沉淀处理而得到稀土产品。

注、收液流程:由母液处理车间配液池将硫酸铵浸渗液输送到山顶高位池,后由主输液管自流进入采场分支管道,再自流进入设置在注液孔上方的注液管,注液管上安装塑料水龙头,控制注液顺序及流量。原液进入注液孔内,自流进入稀土矿体,经过交换解吸反应后(交换解吸速度较快,矿体中稀土阳离子遇到溶浸液中更活跃的NH4+阳离子时立即就被交换),浸出液沿基岩底板进入集液系统(集液横巷和集液平巷),经过集液管网输送至集液池内。

原地浸矿及水冶工艺流程见图1[2]。

图1 原地浸矿及水冶工艺流程

2 环境影响状况及影响程度分析

2.1 对水系产生的影响

根据多年的稀土矿山生产调查,花岗岩、次花岗斑岩和凝灰岩形成的风化壳离子吸附型稀土矿床如不存在大的地质构造断裂导水带,一般浸矿液集液率在90%以上,例如广东省大埔县五丰稀土矿集液率为92.35%[3],广东省平远县仁居稀土矿集液率为93.92%[2]。但仍不可避免有部分浸矿液不能有组织地收集,或部分渗漏,或部分由土壤和植物吸收、蒸发。土壤和植物吸收、蒸发属于无害消耗,对环境及地下水无任何影响。

对于花岗岩风化壳离子吸附型稀土矿床来说,如没有大的断裂破碎带,花岗岩一般全地形块状产出,且一般几十米甚至几百米厚,基本不存在溶洞和地下暗河等,成为天然的隔水层,即使局部存在节理裂隙,但其裂隙发育程度一般不高,不存在节理裂隙连续并贯穿整个单元水体,形成导水带,因此,即使少部分渗漏的浸渗液也不会直接进入地下水系,一般只会通过松散的风化带渗入下游水体,单元水体的排泄条件单一。

根据《广东省平远县仁居稀土矿工程地下水影响分析专题报告》[4],按要求划分在采区、下游老采区和未采区3种类型水文单元进行地下水监测和评价,结果表明:下游老采区和未采区地下水氨氮浓度均未超标,氨氮在降雨及地下水的作用下,不断向下游的沟谷地带迁移,并逐渐消失,说明原地浸矿开采对地下水的影响范围主要集中在开采区的水文地质单元内及其下游一定范围内,对下游大面积范围及其他水文地质单元的地下水影响较小;在采区地下水氨氮浓度超标,说明原地浸矿开采浸渗液下渗含水层以后,明显提高了开采区水文地质单元内地下水的氨氮浓度,实时监测表明,开采结束后,但随着时间的推移,污染范围逐渐后退,可预测污染范围消失。

2.2 对土壤产生的影响

以年产2 500 t混合稀土氧化物,采用原地浸矿采矿方法的花岗岩、次花岗斑岩和凝灰岩形成的风化壳离子吸附型稀土矿床的广东省平远县八尺稀土矿为例,在进行相关氨氮及硫酸根平衡(图2)的研究发现[5],氨氮与稀土阳离子进行置换之前,大量被浸渗的矿土吸附,吸附饱和以后方进行化学置换。因此,原地浸矿采矿如不采取措施(顶水清洗等),采场及附近一定范围内的土壤可能存在大量的氨氮,相关研究发现,矿土饱和吸附氨氮量可达0.966 96 kg/t[6]。

图2 年产2 500 t混合稀土氧化物采场的

虽然土壤内的氨氮可视为肥料的一部分,促进植被的生长,但是过多的氨氮可能造成区域内植被畸形地过快生长,且植被过于茂密,造成区域水源贫瘠,打破原有的土壤营养平衡,最终造成土壤变质。

残留在土壤中的氨氮能被解吸,解吸主要在有水流的情况下发生,即在灌溉、雨水淋滤和洗矿的时候解吸,根据试验结果,土壤解吸量约为吸附量的40%左右,解吸时间远远长于吸附时间,一般解吸时间为吸附时间的18倍左右,即认为土壤中的氨氮在以上3种情况时,会缓慢发生解吸,这部分能解吸的氨氮通过洗矿进行收集回用。

因此,在矿山采矿作业后期,流出液稀土降至0.03 g/L以下时,改注清水,待收集液pH值达到6时,氨氮浓度达到40×10-6以下时停止,洗出水进入下一个采区循环使用。

反硝化过程中,土壤中的硝态氮和亚硝态氮在无氧或缺氧的条件下被反硝化菌还原转化为N2的过程为生物反硝化。反应方程式如下:

1/2N2+H2O+OH-,

1/2N2+H2O+OH-.

根据国内相关研究[6],氨氮硝化和反硝化的降解曲线基本符合一级动力学方程。氨氮通过硝化和反硝化反应前,浓度降解到35%,3 d后的降解系数大幅度下降,按0.05/d考虑,则氨氮浓度降解到土壤吸附浓度的1%需要71 d;约100 d后,土壤中残存的氨氮浓度约为土壤吸附量的0.2%;200 d后,土壤中残存的氨氮浓度约为土壤吸附量的0.01%。因此,残留的氨氮对土壤产生的影响不大。

3 相关控制措施

3.1 开采矿段合理选择

对拟开采矿段进行详细地质勘查,采用物探等方法,了解拟开采矿段的裂隙发育程度,避免将拟开采矿段设置在大的断裂带范围内及其附近范围。不明矿体不轻易开采,对于矿体水文地质情况不明的矿块或工程措施过程中发现异常现象的矿块,待补充探测清楚后,决定是否开采或重新设计施工。

同时在对拟采矿段进行硫酸铵注液前,采取防渗漏测试,采用清水对采场进行注液测试,并对注液及集液进行计量。注液一段时间后,采场集液沟开始渗出清水,此后水量将逐步增加,并且渗出水量将逐渐接近注入量。再经过10~15 d,采场矿层所含原地下水已逐步被浸出液挤出,清水浸出量将趋于稳定,此时进行清水回收计量,计算集液率,集液率越大,说明注液流失越少,采场浸渗效果越好;集液率越小,说明注液流失越大,采场浸渗效果越差,此时需找出注液流失原因,如因裂隙发育导致流失等不可控情况,视集液率大小情况确定是否对该矿块进行注液。一般集液率小于85%的矿块不开采,待查明原因后视情况而定。

3.2 氨氮吸附过渡带设置

如果开采区(注液区)下游排泄区直接进入地表水体,或者过渡带不足,如未采取有效措施,氨氮将直接进入地表水体,影响水质。如果注液区(开采区)下游地带与溪流、河流、暗溪等水体之间有一定宽度的氨氮吸附过渡带,根据相关研究,氨氮在矿土与无矿土的吸附量等同,因此,氨氮在过渡带土壤的吸附作用下停留,不会对水体直接影响。氨氮吸附过滤带示意见图3。

图3 氨氮吸附过渡带示意

吸附带宽度Q计算公式如下:

(1)

式中,Q为吸附带宽度,m;m为土壤密度,t/m3;q为注液区氨氮流失量,t;B为注液区影响地表水域宽度,m;h为土壤厚度,m。

留设足够宽度的氨氮吸附带宽度后,渗漏损失溶液的氨氮经过土层吸附后,最终渗入地下水的氨氮含量极低,且几乎不含稀土离子,注液区流失的氨氮量对地表水影响不大。但有个前提是注液区及吸附过渡带没有直接导水的节理裂隙或断裂带。

3.3 集液效果加强

采取相关措施加强集液效果,提高集液率,减少浸渗液的流失。

集液横巷必须尽量紧贴微风化基岩布置,如遇到(矿层)较厚风化层,可增加集液横巷(集液横巷间距不小于5 m),或在集液平巷增加集液钻孔,加强集液,提高集液率。集液巷道布置见图4。

图4 集液巷道布置示意

如中风化层难以掘进集液横巷,布置的集液横巷与微风化层之间存有一定厚度的中风化层,在集液横巷靠近山体一侧中风化层钻水平注浆孔,水平注浆孔深度需达到微风化隔水层,并强制注浆,形成人造底板,截流半风化层内溢流浸出液。注液孔布置见图5。

3.4 非正常条件下控制措施

雨天停止浸矿,并在工艺池下游统一设置事故池;收液池四周高出地面0.5 m以上,防止雨水汇入其中;使用雨污分流池;注液孔在注液前已做封闭处理,孔底塞稻草,并在上面覆土和覆盖植被,不让雨水直接进入。

图5 注液孔布置示意

3.5 监测监控措施

在采区山脚下每隔50 m建一个深3 m、直径2 m 能隔离地表水的监控井,并每天监测水质变化;在距采区下游300~500 m处或矿区边缘设立深2 m、直径1 m的监测点,当监控井水质发生变化时,在监测点每隔8 h取样分析,发现地下水氨氮有超标的趋势,及时停止注液,分析原因,采取必要的防控措施,做到原因不明不注液。

4 结 论

对于原地浸出采矿法开采离子吸附型稀土矿,采取相关控制措施后,遗留的氨氮对矿土及附近水系等环境产生的影响较小,在理论论证及实际生产中,均是基本可控的。风化壳离子吸附型稀土矿床采用原地浸矿采矿法开采,相对原有的池浸和堆浸工艺,原地浸矿工艺不但几乎不破坏植被,而且没有尾砂排放,最大程度地保护了生态环境,稀土资源回收率大于80%,浸矿剂循环利用,几乎不排放。如采取相关有效措施后,原地浸矿法是国家强制推广应用的高效环保提取离子型稀土资源的先进技术。

[1] 古德生.现代金属矿床开采科学技术[M].北京:冶金工业出版社.

[2] 郑伟强.广东省平远县仁居稀土矿年产1000吨混合稀土(氧化物)项目可行性研究报告[R].广州:广东省冶金建筑设计研究院,2012.

[3] 郑伟强.广东省大埔县五丰矿及扩大区稀土矿年产500吨混合稀土(氧化物)可行性研究报告[R].广州:广东省冶金建筑设计研究院,2012.

[4] 朱云江.广东省平远县仁居稀土矿工程地下水影响分析专题报告[R].广州:中水珠江规划勘测设计有限公司,2014.

[5] 郑伟强.广东省平远县八尺稀土矿年产2500吨混合稀土(氧化物)项目可行性研究报告[R].广州:广东省冶金建筑设计研究院,2014.

[6] 杨幼明.平远县仁居稀土矿稀土浸出过程主要物质平衡实验研究报告[R].江西:江西理工大学,2012.

[7] 张 杰.广东省平远县仁居稀土矿年产1000吨REO项目环境影响报告书[R].广州:中材地质工程勘查研究院有限公司,2013.

2015-04-06)

郑伟强(1981—),男,工程师,510055 广东省广州市越秀区中山二路35号。