加筋水泥土桩在既有重载铁路路基加固中的应用研究

2015-03-09宋绪国张志民陈洪运郭世周刘晶磊

宋绪国,张志民,陈洪运,郭世周,董 捷,刘晶磊

(1.铁道第三勘察设计院集团有限公司,天津 300251;2.铁道第三勘察设计院集团

有限公司轨道交通勘察设计工程实验室,天津 300251)

加筋水泥土桩在既有重载铁路路基加固中的应用研究

宋绪国1,2,张志民1,陈洪运1,2,郭世周1,董捷1,2,刘晶磊1,2

(1.铁道第三勘察设计院集团有限公司,天津300251;2.铁道第三勘察设计院集团

有限公司轨道交通勘察设计工程实验室,天津300251)

摘要:由于路基病害及运能提高等因素,部分既有重载铁路路基强度已无法满足当下运营需求,需要进行加固处理。为了不影响既有重载铁路的正常运营,提出用水平旋喷加筋水泥土桩加固既有重载铁路路基的加固措施。结合朔黄线某路基现场试验段,介绍该加固措施的施工机具、施工工艺、操作参数、施工质量控制措施及施工安全注意事项。通过现场试验,证实了采用水平旋喷加筋水泥土桩加固既有重载铁路路基是可行的,施工期间线路正常运营,施工便捷,加固效果好。

关键词:既有铁路;重载铁路;路基加固;加筋水泥土桩;水平旋喷桩

1概述

重载铁路运输能力大,经济和社会效益显著,为适应我国重载铁路运量不断增大,轴重不断提高的发展需求,须对既有线进行扩能改造。由于既有重载铁路路基设计标准低,部分地段路基强度难以满足重载扩能要求,需要进行加固[1]。

经过多年的工程实践,针对重载铁路路基加固措施已形成了一些较为成熟的方法,按加固位置可分为路基旁侧加固和路基面加固,按施工方法可分为换填法、注浆法、旋喷桩法、封闭基床法、挤密桩法、加筋法等[2-3]。

国外重载铁路行车密度小,这为既有线加固争取了时间,一般采用拆铺的方法在路基面上对既有线实施换填加固,或采用砂桩、碎石桩等加固措施。

针对我国重载铁路行车密度高且不能中断运营的特点,现基于前期研究成果[4-9],参考相关规范标准[10-12],提出采用水平旋喷加筋水泥土桩的施工工艺对既有重载铁路路基进行加固,并在采用数值仿真技术对其作用机理进行了初步研究[13]之后,于朔黄线试验段进行了现场施工试验,验证该方法的可行性。

该方法所涉及到的旋喷工艺是用浆液作为高压射流,同时进行旋转和推拉,浆液借助高压作用与土颗粒混合,并产生凝胶作用,形成水泥土桩体,提高路基承载力、减少路基变形。

2工程概况

朔黄铁路西起山西省神池县神池南站,与神朔铁路相联,东至河北省黄骅市黄骅港口货场。正线总长近600 km,设计为国家Ⅰ级干线、双线电气化铁路,2002年11月1日通车运营,设计年运输能力为近期(2005年)6 800万t,远期(2010年)1亿t,而2007年朔黄线的实际运输总量已达1.3亿t,已超出了远期设计年运输能力,处于超负荷运作状态,部分路基地段塑性累计变形明显,亟待进行加固。

施工试验地点位于朔黄线北大牛—回风区间内的K78+740~K78+790段,路堤高4 m,桩位布置于路肩下1~1.5 m,桩间距0.5~3 m。

3施工机具

应用于本施工试验的水平旋喷钻机是专门研制的配套施工设备,具有自主知识产权。该钻机为全液压注浆钻机,所有部件(包括动力站﹑给进机构﹑动力头﹑钻架﹑夹持机构、操作台等)分装在动力源部分、执行部分和操作部分三大主体上,并且三大主体之间可自由拆卸。其中钻机支架和液压泵站可移动,全液压动力钻架配备自动拧卸机构,操作台的压力测速仪表齐全(图1)。

图1 旋喷钻机

其主要特点如下:

(1)操作简单、自动化程度高、传动可靠﹑结构紧凑、高压密封可靠;

(2)仪表齐全,能及时反应钻进速度、回转速度和液压系统工作状况;

(3)液压系统设计合理,先进而简单,带有自我保护,有较高的可靠性;

(4)手柄集中操作,操作简单可靠;

(5)动力头拉轴设有卸扣浮动机构,以减少对钻杆丝扣的磨损;

(6)油管配有快速接头,钻机各个部分采用分体式结构,可方便拆卸运输。

4施工工艺流程

针对本施工试验的施工工艺特点,提出如下施工工艺流程,施工过程中遵照该流程进行具体的施工作业。加筋水泥土桩施工工艺流程见图2。

图2 加筋水泥土桩施工工艺流程

4.1施工准备

(1)技术准备:详细了解加固试验段路基填料状况、施工图和运营单位要求,根据现场情况,设置现场的平面和高程控制点,并加以保护。

(2)场地准备:进场前考察场地条件,对施工作业面进行清理,割除路堤边坡表面的杂草及灌木。

(3)物资准备:主要设备、材料要先落实货源,再按计划采购、供应,陆续进场。

4.2钻孔定位

在正式施工作业前,要做好孔位的定位放线工作,孔位须避开施工障碍物,不影响线路的正常运营,确定好各个作业孔的位置后,做好标记。

4.3搭设作业平台

根据现场情况,在路基两侧分别搭设钻机作业平台和工字钢焊接作业平台。

(1)钻机作业平台

作业平台搭设方法是固定一排脚手架,脚手架上铺设木板作为施工平台,其高度视钻机高度、钻孔位置而定,保证钻机放置其上刚好达到预定钻孔高度。

控制好脚手架平台的水平度,在平台上铺设工字钢作导轨,用吊车整体吊放钻机于导轨上,如果钻架未达到水平,可调节支架后立杆卡子高度使钻架水平,支架紧固好后,沿着导轨推动钻机,检查导轨是否稳定,平行与否,确认无问题后,将操作台安放于钻机支架上。

将液压泵站吊放于平台上,液压泵站装有轮子,为便于移动,可同样在平台上铺设导轨以节省人力。

(2)工字钢焊接作业平台

工字钢焊接作业平台搭设的方法同钻机作业平台;考虑到焊接作业平台负重要比钻机作业平台小,脚手架的钢管密度可适当减小;平台高度要略低于钻杆在该侧的出孔位置,为工字钢的焊接施工提供便利,使得施工人员可以较好地完成工字钢的焊接工作。

4.4施工设备调试及检查

本施工试验的水平旋喷钻机是专门研制的配套施工设备,有特殊的安装要求。

4.4.1调试钻机

将钻机各分体模块吊放到位后,按照编号插接好油管,连接好钻机动力系统,接通电源,点接接通按钮随即按停止按钮,查看电机是否顺时针转动,如反转,任意倒换两根火线即可。

电源接好后,启动电机油泵,进行旋转、提拉、拧卸操作,检查油路密封性。

4.4.2高压系统检查

连接好高压管,用清水进行高压试验;试验时喷嘴切勿对着有人方向;如有卸漏,必须检查修复。

4.5钻机对位调平

推动钻机至指定钻孔位置,左右移动钻机前后轮,调整钻机方位,使其在水平方向与钻孔对好位,避免钻孔错位或沿线路方向偏斜。

本现场试验采用的是水平旋喷桩,需要严格控制桩体的倾斜度,故而在水平对位完成后,还需调整钻机的倾斜度。将水平尺置于钻机主架中间,观察水平气泡,调整前后脚手架及钻机支架的高度,使钻机水平。

钻机对位、调平后,固定滚轮,动力头推进,使钻头贴着边坡,开始钻进作业。

4.6浆液拌制

在施工现场拌制水泥浆,泵送至旋喷钻机。浆液配比选定后,首先将水加入桶内,再将水泥和外加剂倒入,开动搅拌机搅拌10~20 min,然后拧开搅拌桶底部阀门,放入第1道过滤筛(孔径0.8 mm),过滤后流入泥浆池,然后通过泥浆泵抽入第2道过滤筛(孔径0.8 mm),进行二次过滤后,流入泥浆桶备用。泥浆桶的浆液,通过高压泵加压后,经高压管送至钻机用于旋喷注浆。

4.7水平钻进引孔

在引孔钻进过程中,为保证路堤内部土体结构的整体稳定性,确保行车安全,钻进过程严禁使用清水,应严格使用水泥浆液钻进。为方便施工的连续性,钻进水泥浆液与旋喷浆液通用。

水平钻进引孔作业时,需要根据土层情况调好转速,钻进速度手动控制,第一根钻杆钻进时应放慢速度,保证钻架稳定,钻入第一根钻杆后,可适当加快,控制钻进过程中的反力水平,钻进过程中给压要平缓,严禁猛推给进操作杆,防止顶动钻架,总的原则是要保持钻架的稳定性。当第一根钻杆完成后,停止喷浆,此时压力下降,接长钻杆,再继续喷浆、钻进直至设计位置。为保证旋喷成桩施工过程中在路基对侧不出现浆液外流,引孔钻进至距离出孔处约2 m即停止钻进,拧卸、抽出钻杆,将引孔钻头换成旋喷钻头,开始水平旋喷成桩施工。钻机施工钻头如图3所示。

图3 钻机施工钻头

4.8水平旋喷成桩

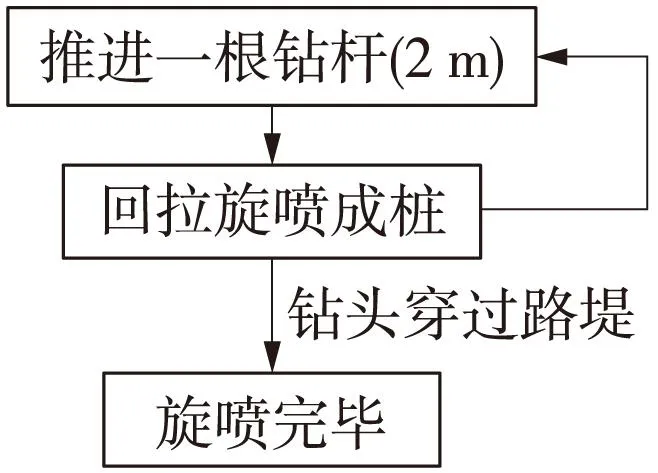

采用旋喷钻头,按钻杆每推进2 m(1根钻杆长度),回拉旋喷成桩,再向前钻进2 m,再回拉旋喷成桩的工艺,直至打穿整个路基,凝固后形成桩体。水平旋喷成桩施工流程见图4。

图4 水平旋喷成桩施工流程

水平旋喷成桩的具体操作内容如下。

(1)调转速:向正转方向轻轻推动转速手柄,观察转速表,数字显示达到工艺要求的转速停止转速自然固定。

(2)给浆压:转速调好后通知后台调节高压泵转速,达到要求压力且稳定后通知旋喷机操作人员。

(3)提拉喷浆:接到压力达到要求的通知后,慢慢调节给进手柄的旋转螺丝,观察给进表,数字显示达到工艺要求的提速停止提速自然固定。

(4)拧卸钻杆:本钻机拧卸钻杆主要靠液压系统完成。完成一根钻杆行程后,两根钻杆接头位到前后夹持器中间,浆液停止给压,推动前夹持器手柄夹紧前面钻杆,动力头反转卸开主动钻杆锥扣,推动后夹持器手柄夹紧后面钻杆并保持直至油缸转动卸开夹持器之间锥扣,再用链钳或者管钳人工拧卸取下钻杆。

为减少浆液流失,钻孔两头0.5 m范围内应减小压力,使两头桩体变小,形成口袋形,防止浆液流出,发生脱空现象,见图5。

图5 口袋形约束水泥土浆液

4.9插工字钢

在每根水泥土桩内插入加筋材料,本现场施工试验的加筋材料采用工字钢,型号为I10型钢,截面高度100 mm,截面宽度63 mm,腹板厚度4.5 mm,翼缘厚度4.5 mm。

插入过程具体操作内容如下。

穿钢丝绳:旋喷钻头穿过路堤后,将钻头与钢丝绳一端连接,另一端与工字钢连接,回拉拆卸钻杆,将钢丝绳一端拉过路堤。

固定卷扬机:于钻孔水平位置处固定好卷扬机,要求卷扬机的钢丝绳导向轮轮顶正对或者稍高于钻孔。

拉工字钢:为方便钢丝绳拉拽工字钢,将工字钢一端翼缘切割成三角形并在腹板开孔(图6),开孔与钢丝绳连接好后,工字钢尖头对准孔位,保持整根工字钢与钻孔成一线。开动卷扬机拉穿工字钢,拉动后要一气呵成,中间不要停留。一根桩需要3根工字钢连接才能贯穿,中间需要进行2次焊接作业,将2根工字钢对齐后,先用短粗钢筋帮焊,待2根工字钢连接基本牢固后,再对焊。插工字钢施工流程见图7。

图6 工字钢切割及开孔

图7 插工字钢施工流程

4.10冲洗机具

按照上述操作,钻机完成单孔注浆、将钢丝绳拉过路堤后,应及时移动钻机,为卷扬机提供作业空间,并用清水冲洗钻具、管路、高压泵等浆液输送系统,如间隔时间不长,可进行简短冲洗。

4.11连系梁

所有加筋水泥土桩施工完成后,在桩两端分别用加筋水泥土连系梁连接各桩,将加筋水泥土桩形成一个整体结构,提高加固结构的整体稳定性,增强加固效果。

5施工工艺参数

(1)旋喷桩施工前必须试桩,试桩数不少于2根,以查明旋喷固结体的强度和直径,验证设计的可靠性和安全度,确定各项施工参数。

(2)严格控制水平度,旋喷机就位后,应对钻机进行水平校正,使钻头水平钻穿路基,必须保证孔身偏斜度(沿线路方向与路堤剖面)≤1%。

(3)钻进过程中严禁水钻,浆液采用纯水泥浆,水灰比为0.8~1∶1。

(4)水泥采用强度等级为P.O42.5的普通硅酸盐水泥,用水按国家现行规定要求执行,外加剂为NNO(亚甲基二萘磺酸钠)0.5%、711型速凝剂3%。

(5)按照设计要求的水灰比搅制浆液,浆液不得出现沉淀离析现象,对于超过6 h的浆液应及时停止使用。

(6)施工过程中旋转速度16~20 r/min,提拉速度15~20 cm/min,引孔喷射压力0~15 MPa、旋喷喷射压力15~25 MPa。

(7)旋喷过程中浆压必须稳定达到确定值,一经发现压力不稳或达不到要求,应及时停喷检修。

(8)旋喷成桩时宜均匀连续施工,无论何种原因造成停喷,再喷时须再钻20 cm以上进行搭接,以防桩体脱节。

(9)旋喷桩施工时,应加强监测路基、轨道、接触网立柱变形情况,以不影响运营安全为原则。

(10)相邻桩严禁连续施工,必须至少间隔4根桩,已成桩体未达到固化时严禁施工相邻桩,一般应至少间隔48 h。

(11)施工结束28 d后应进行质量检查,抽取总桩数2%的桩进行钻芯取样,进行抗压强度试验,要求28 d无侧限抗压强度不小于2.0 MPa。

6成桩效果检验(图8)

为直观检验成桩效果,施工完成后开挖了部分桩体的边坡部分,观测发现,成桩均匀,桩体轮廓清晰,基本呈圆形,工字钢位于桩体截面下部。

桩径测量结果为:当旋喷压力为18 MPa时,桩径为0.3~0.33 m,当旋喷压力为20 MPa时,桩径为0.38~0.4 m。

图8 施工完成后的桩体

7结语

就各类加固处理方法对运营的干扰程度看,水平旋喷加筋水泥土桩属于路基旁侧加固法,在路基边坡上施工,采用高压注浆改良土体并插入工字钢等加筋材料的施工措施,提高路基承载力,减少路基下沉,钻孔孔径小,对线路正常运营没有影响,对于解决工期紧、质量要求高的重载铁路来说,这种路基加固技术优势突出。

参考文献:

[1]狄宏规,冷伍明,薛继连,等.朔黄铁路重载扩能的路基强度评估[J].铁道学报,2014,36(8):84-90.

[2]狄宏规,冷伍明,周顺华,等.朔黄重载铁路路基斜向高压旋喷桩加固效果[J].同济大学学报:自然科学版,2013,41(12):1818-1823.

[3]韩建文.重载铁路线下基础技术研究[J].铁道标准设计,2014,58(S1):89-93.

[4]王铸,宋绪国.斜向水泥土桩法加固既有铁路路基施工技术研究[J].铁道标准设计,2013(1):17-20.

[5]王铸,宋绪国.斜向水泥土桩加固路基室内模型试验研究[J].铁道标准设计,2013(9):22-26.

[6]龚晓南.地基处理手册[M].3版.北京:中国建筑工业出版社,2008.

[7]林宗元.岩土工程治理手册[M].北京:中国建筑工业出版社,2005.

[8]徐至钧,全科政.高压喷射注浆法处理地基[M].北京:机械工业出版社,2004.

[9]王恩远,吴迈.工程实用地基处理手册[M].北京:中国建材工业出版社,2005.

[10]中华人民共和国铁道部.TB 10001—2005/J 447—2005铁路路基设计规范[S].北京:中国铁道出版社,2005.

[11]中华人民共和国建设部.JGJ 79—2002/J 220—2002建筑地基处理技术规范[S].北京:中国建筑工业出版社,2002.

[12]中华人民共和国铁道部.TB 10414—2003/J 285—2004铁路路基工程施工质量验收标准[S].北京:中国铁道出版社,2004.

[13]刘晶磊,宋绪国,董捷,等.水泥土排桩加固重载铁路路基的数值分析[J].铁道工程学报,2014,31(6):18-23.

Application of Reinforced Soil-Cement Mixed Pile in Strengthening Existing Heavy Haul Railway Subgrade SONG Xu-guo1,2, ZHANG Zhi-ming1, CHEN Hong-yun1,2, GUO Shi-zhou1, DONG Jie1,2, LIU Jing-lei1,2

(1.The Third Railway Survey and Design Institute Group Corporation, Tianjin 300251, China; 2.Engineering Laboratory of Rail Traffic Survey and Design, The Third Railway Survey and Design Institute Group Corporation, Tianjin 300251, China)

Abstract:Due to ubgrade defects and transport capacity expansion, the subgrade strength of some existing heavy haul railway is too weak to satisfy the demand of current transportation. Horizontal jet-grouting reinforced soil-cement mixed pile is presented to strengthen the subgrade and maintain normal services of the existing heavy haul railway. Based on a field subgrade test section on Shuo-Huang heavy haul railway line, details of the strengthening measure are introduced, including equipment, technological process, parameters, quality control measures and security considerations of the construction. Results of the field construction test show that it is feasible to strengthen the subgrade with horizontal jet-grouting reinforced soil-cement mixed piles without interruption to the service of the existing heavy haul railway line, and the construction is easy with good results

Key words:Existing railway; heavy haul railway; Subgrade strengthening; Reinforced soil-cement mixed pile; Horizontal jet-grouting

中图分类号:U213.1

文献标识码:A

DOI:10.13238/j.issn.1004-2954.2015.05.007

文章编号:1004-2954(2015)05-0032-05

作者简介:宋绪国(1965—),男,教授级高级工程师,1989年毕业于石家庄铁道学院,工学学士,E-mail:songxuguo@tsdig.com。

基金项目:国家科技支撑计划项目(2013BAG20B00)

收稿日期:2015-02-27