浮选机下部轴旋转平衡检测系统研究

2015-03-08刘之能杨文旺

刘之能 杨文旺 余 悦

(北京矿冶研究总院)

浮选机下部轴旋转平衡检测系统研究

刘之能 杨文旺 余 悦

(北京矿冶研究总院)

针对传统浮选机下部轴旋转情况监控方法存在实时性差、判断界定模糊等问题,采用振动速度传感器和频谱分析软件,建立了一套能够准确判断浮选机下部轴旋转平衡情况的检测系统,并可以实现对主轴偏摆状态的实时监测。该系统使得浮选机运行检测方法由传统的人工定期检测法升级为先进的实时监控法,有助于及时发现和排除主轴部件故障,有效延长机械设备的使用寿命、提高选厂运行管理效率。

浮选机 旋转平衡 振动传感器

伴随着我国经济发展步入新常态,矿产资源行业开始进入深度调整期,粗放低效、环境成本高的开采和加工模式将逐步远离主流。选矿装备是矿物加工环节的重要组成部分,其智能化技术创新和应用程度代表了选矿装备的发展水平,并且是其重要发展趋势之一。

浮选机属于选矿过程的重要设备,一个选矿厂的浮选车间往往包含多台浮选机,而其中任何一台设备发生事故或停车都会对企业造成严重损失。其中,浮选机主轴部件下部轴的旋转不平衡则是造成事故停车的重要原因,因此对下部轴的运转状况进行及时监测能够提高浮选机可靠性、降低安全生产隐患。传统的方法是通过定期检查,并依靠人工听觉、视觉和触觉等主观感受来判断浮选机下部轴是否旋转不平衡,而此判断方法存在界定模糊、随意性强、实时性差和准确率低等问题,容易引发由于主轴部件发生故障没能及时发现和维护而造成的设备停机或安全事故。

目前大型风机、汽轮发电机、涡轮机等设备均在多年前便开始采用振动检测技术来判断主轴旋转平衡度。使用该技术后事故发生率降低了75%,维修费用减少25%~50%[1]。由于振动检测技术在我国浮选机主轴旋转平衡度诊断领域尚属空白,因此开发浮选机主轴旋转平衡度诊断系统不仅可以有效提高设备运转率、降低维护成本,而且可以帮助用户了解主轴部件的性能状态并及早发现潜在故障,延长机械设备的使用寿命、提高选厂运行管理水平[2]。

本研究在30 L试验用小型浮选机上建立了一套浮选机主轴旋转平衡度诊断系统,该系统使用振动传感器对浮选机上下轴承体在旋转时的振动速度进行实时监测,并通过数据分析对振动速度和旋转平衡度的一致性进行验证计算。

1 试验方法

试验系统由振动检测分析系统和主轴偏摆测量系统组成。振动检测分析系统由振动传感器和振动诊断模块组成,主轴偏摆测量系统由电涡流传感器和变送器组成。

试验在上、下轴承安装位置的正上方各安装一个振动传感器来检测设备旋转频率上的振动速度值,振动信号传输至振动诊断模块后,诊断模块解析振动频谱,并将实时振动数据通过OPC协议上传至工控机组态软件。采用电涡流传感器来检测主轴的摆动幅度,电涡流传感器将主轴摆动幅度信号传输至变送器进行解析后,以4~20 mA电流形式传输至PLC进行转换,随后通过以太网接口将数据上传至工控机组态软件。组态软件对振动数据和主轴摆动数据进行对比和记录。

2 试验原理

试验通过在浮选机叶轮边沿加装吸铁石的方法使叶轮在质量分布上不均匀,从而达到主轴偏摆的目的。试验原理如图1所示。浮选机主轴旋转不平衡在频谱上的特征表现是转动频率处径向上出现振动峰值。主轴每转一圈振动一次并出现一次单峰频谱,而且这种峰值一般要比其他频率段高许多[3]。

衡量振动大小可以采用检测加速度、速度或位移3种参数的不同方式,这3种参数均在旋转频率处出现峰值,每个参数都包含着同样的振动幅值信息,但给出信息的方式有很大不同。考虑到测量灵敏度,一般在低转速时选用位移或速度参数,其灵敏度较高,只有当转速高于1 000 r/s时,才选用加速度作为参数。相比其他2种参数,速度参数曲线最平缓,所以一般最常选用的是速度参数;加速度参数曲线倾向于突出高频成分,固此当低频噪声严重时也可选用加速度参数;位移参数曲线则倾向于突出低频成分,可用来对抗高频噪声[4]。

图1 试验原理

试验选用浮选机主轴的转速为8 r/s,属于低速旋转设备,因此采用速度参数作为对比分析的目标变量。此外,为了对振动传感器数值的可靠性进行进一步地验证,本次试验在浮选机的主轴旁侧安装了一个电涡流传感器,可以精确测量出主轴径向振动偏摆值。电涡流传感器的测量原理为:根据法拉第电磁感应原理,当被测金属与探头之间的距离发生变化时,探头所感应到的电流数值也发生变化,从而引起振荡电压幅值的变化。这个随距离变化的振荡电压经过检波、滤波、线性补偿、放大归一处理转化成电压(电流)变化,最终完成机械位移(间隙)转换成电压(电流)[5]。

3 试验过程和结果

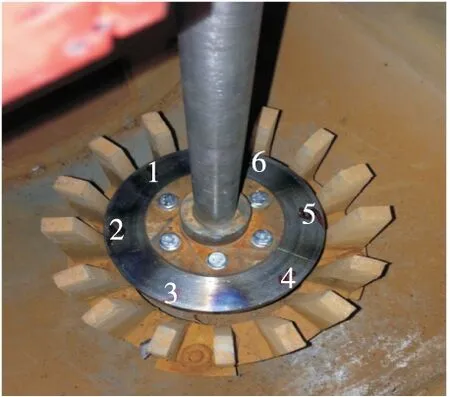

由于试验采用的浮选机叶轮本身存在质量分布不均匀的情况,为了最大限度降低这种不均匀对试验结果带来的不确定性和误差,试验将叶轮划分为6个区域,并将不同重量的吸铁石分别固定在每一个区域,分析主轴摆动幅值与上下轴承振动速度之间的对应关系。位置划分情况如图2所示。

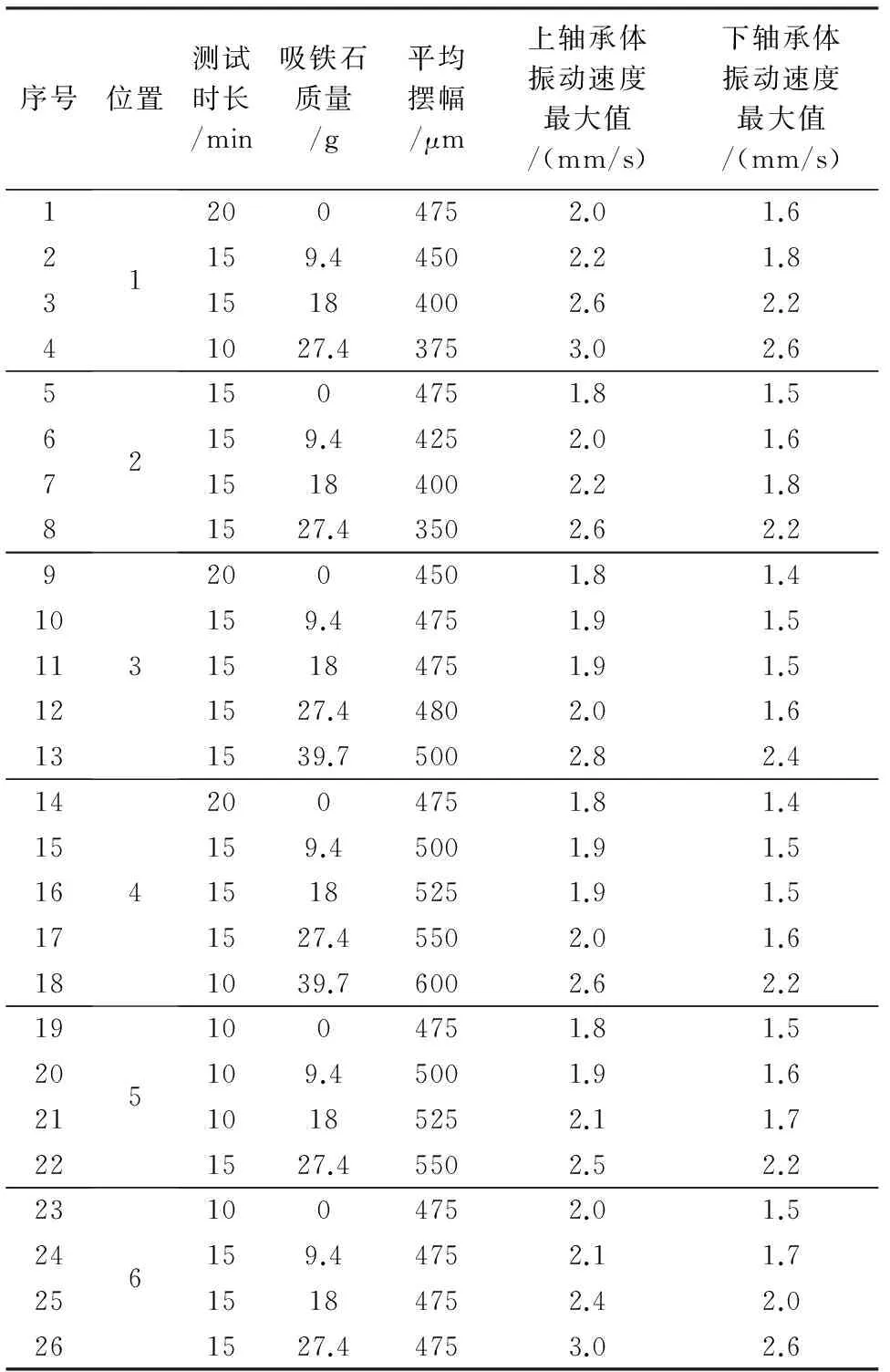

不同重量的吸铁石固定在1~6号位置时,主轴平均摆幅与上下轴承体振动速度数据比对见表1。

从表1可以看出:当在叶轮的1#位置和2#位置逐渐增加配重时,主轴的摆动幅度逐渐降低;6#位置的平均摆幅几乎不受所增加配重影响;3#、4#、5#位置的平均摆幅随配重增加而逐渐增大。当配重增加时,6个位置中每一个位置的上、下轴承的振动速度均逐渐增大。由表1无法分析质量不平衡与主轴摆动幅度的定量关系,但当主轴旋转不平衡时,可以通过振动速度体现出来,因此可以采用振动速度传感器对主轴偏摆实现预警功能。

图2 叶轮区域划分情况

表1 主轴平均摆幅与上下轴承体振动速度数据对比表

4 结 语

浮选机主轴摆动无论对于设备安全还是生产安全来讲均有重大影响,传统的电涡流传感器虽然可以直接检测主轴摆动幅度,但工业现场使用的浮选机不具备其安装使用的条件和要求。本研究首次通过安装在轴承体上的振动传感器间接测算主轴摆动幅度,实现了浮选机主轴运行的连续在线监测,可以有效延长浮选机的使用寿命、提高选厂的管理效率。

[1] 郭丽亚.大型机械旋转动平衡测试硬件设计[J].城市建设理论与研究,2013(5):57-59.

[2] 李 超,梁秋立,赵 嫚.涡旋流体机械平衡重功率损耗的数值分析[J].排灌机械工程学报,2012(2):22-27.

[3] 吴志星.HYSY201深水铺管起重船吊机旋转平衡系统制造工艺[J].起重运输机械,2012(5):45-50.

[4] 张志新,贺世正.高速转子整机动平衡仪的开发与研究[J].振动工程学报,2001(4):384-387.

[5] 郭 健.旋转机械的平衡品质[J].试验技术与试验机,2006(4):244-249.

2015-03-16)

刘之能(1982—),男,工程师,100160 北京市南四环西路188号。