井下运矿卡车驾驶室的ROPS&FOPS设计及有限元分析

2015-03-08姜玉萍张奎杰李志明李宝顺

姜玉萍 李 杨 张奎杰 李志明 李宝顺

(1.烟台大学机电汽车工程学院;2.山东省高校先进制造与控制技术重点实验室)

井下运矿卡车驾驶室的ROPS&FOPS设计及有限元分析

姜玉萍1,2李杨1,2张奎杰1,2李志明1,2李宝顺1,2

(1.烟台大学机电汽车工程学院;2.山东省高校先进制造与控制技术重点实验室)

利用PRO-E建立三维有限元模型,先计算在车辆翻滚及落石时结构的理论应力变形,再通过ansys workbench对三维模型进行ROPS&FOPS强度的验证。仿真结果与理论计算结果相近,都没有进入驾驶室的DLV安全区域,所设计的ROPS&FOPS满足安全要求。

PRO-EROPSFOPSDLVansys workbench应力变形

矿用自卸车主要用于采场到装卸场之间的短途运输。由于采场的道路多为临时铺设的碎石路,道路条件和施工条件恶劣,容易出现倾翻事故,驾驶员的安全得不到保证,这些都对驾驶室的结构提出了较高的要求。通过PRO-E软件建立ansys 三维模型,利用弹塑性力学对三维模型进行简化,按照国际标准ISP3471:1994中要求对结构施加力,进行力学计算。同时利用ansys workbench进行有限元仿真,在进行ROPS验证时在最危险的位置力得到最大应变量,在FOPS仿真时,利用ansys瞬态显示动力学方法来模拟落石试验条件,得到驾驶室结构在受力时的应变,来保证驾驶员在DLV安全区域内不受伤害。

1 ROPS&FOPS DLV标准

ROPS(Roll-over Protective Structures)是用于翻车时保护司机的安全装置,即防倾翻保护结构[1]。FOPS(Falling Object Protective Structures)是用于落物时保护司机免于砸伤的装置,即防落石保护结构[2]。ROPS和FOPS一般是一整体的钢架结构系统,合称为ROPS&FOPS系统。

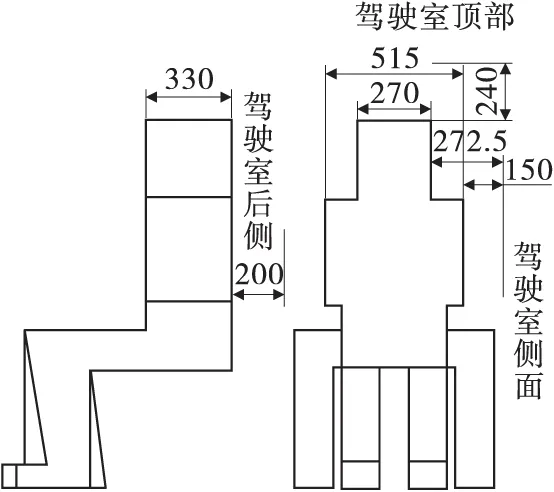

DLV(deflection-limiting volume)称为挠曲极限量[3],在车辆发生倾翻及落石时,要保证ROPS&FOPS的应变量不能进入DLV安全区域内,这样才能保证驾驶员的安全。图1标示出了某卡车驾驶室与标准DLV的侧面间隙、后侧间隙及顶部间隙。

按照国际标准,某卡车满载时60 t,其要施加的载荷要满足表1的要求。

2 驾驶室的三维建模

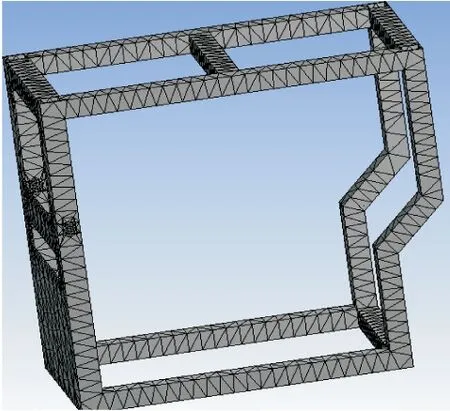

该运矿卡车的ROPS&FOPS保护结构与驾驶室一体,采用4条100 mm×100 mm×8 mm的方钢做支柱,顶部4根方钢并且中间加横梁,四周用铁皮围成。支柱由Q345钢板弯曲焊接制成,在支柱底部也用横梁增加底部刚度,与4条支柱一起焊接到车架地板上,与整车成为一体。其实体模型见图2。

图1 DLV与驾驶室间隙(单位:mm)

表1 某卡车的载荷标准

图2 三维模型

3 ROPS&FOPS理论应变简计算

3.1ROPS计算验证

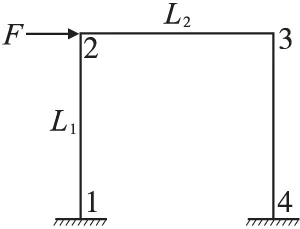

在车辆翻车时,受到侧向力载荷,驾驶室顶部的刚性结构强度很大,顶部的变形量很小,可以忽略不计,因此上述三维模型可以转化为如图3所示的平面钢架结构,由支柱1-2、3-4以及横梁2-3 刚性连接而成,1、2、3、4为节点。

图3 应力平面简图

假设节点2、3在竖直Y方向的位移u2和u3近

式中,Mi(i=1、2、3、4)为节点i的节矩;θi(i=1、2、3、4)为节点i的转角;ui(i=1、2、3、4)为节点i的水平位移,成塑性铰接后,各个节点的节距为Mp,则Mi=Mp;E为弹性模量;I为截面的惯性矩,I=bh3/12,设L1为支柱高度,L2为横梁长度,支柱1-2、3-4的惯性矩为I1,横梁2-3的惯性矩为I2,方钢相同,则I1=I2。

纵向力F=515 kN,则

带入各个数据求解得u2≈45 mm,u3≈50 mm,均小于200 mm,在DLV规定范围内。

同理在侧面施加载荷时,横梁的长度要比在纵向施加载荷时的横梁长度小很多,因此,刚性结构更强,在施加侧向载荷时所造成的变形量要更小一些,也不会超过150 mm,也就不会进入DLV区域,不会危害驾驶员安全。

3.2FOPS计算验证

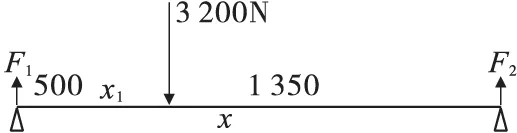

按照标准要求,使得要最小吸收11 600 J的能量,选择质量为320 kg的重锤从4 m处下落,做垂直应力分析。将座位的最上方作为重锤落点,求其最大挠度,将顶部简化为图4形式。

图4 POFS受力分析简图

设F1和F2为左右两端向上的支撑力,由静力平衡得方程

(1)

计算得出F1=2 335 N,F2=865 N。

根据梁的受力情况及边界条件,最大挠度端部挠曲线方程为

(2)

最大挠度梁跨中部的挠曲线方程为

(3)

式中,E为弹性模量,206 GPa;I为惯性矩,bh3/12,m4;F1为左端支撑力,2 335 N;G为重锤的向下重力,3 200 N;X1,X为支撑长度,500,1 850 mm。

计算得出挠度ω1=2.6 mm,ω2=2.4 mm。

根据ISO国际标准

(4)

式中,Δst为较大挠度值。

计算得出Δd≈55 mm。

与图显示的DLV与FOPS的相对位置还有近200 mm的间隙,也没有进入DLV。

4 ROPS&FOPS的有限元分析验证

4.1ROPS的施加及分析结果

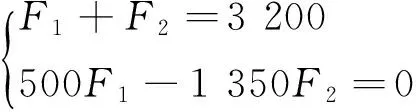

4.1.1侧向力载荷施加

本卡车驾驶室座椅的位置不在驾驶中心线上,靠近中前方,所以在施加垂直载荷时,将载荷加载在ROPS横梁的左上前方,加载位置约为横梁长度的50%,方向与车辆的纵轴线垂直。本设计采用Q345钢,最大应力和最大位移由软件ansys workbench进行有限元仿真得出。结果显示,ROPS结构的最大拉伸强度是443 MPa,在最大抗拉强度490~675 MPa限制范围内,局部包围铁皮的位置达到565 MPa,但是不对骨架造成大损伤,并且其最大位移量为64 mm,距离DLV还有接近90 mm的距离,满足设计要求。见图5。

图5 侧向力加载

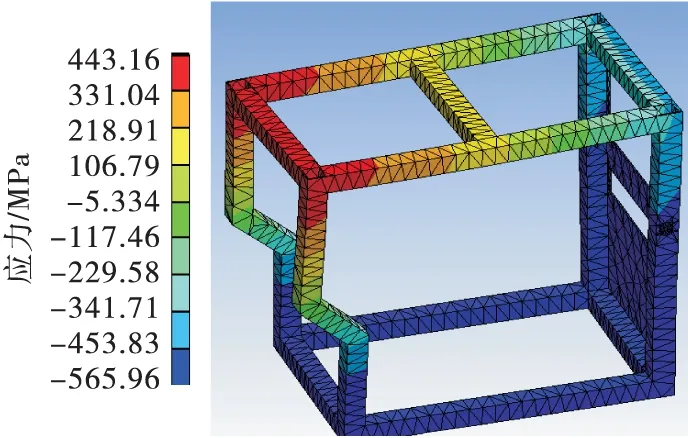

4.1.2纵向力载荷施加

在驾驶室的前上方横梁处施加纵向载荷,加载位置为横梁长度的50%,基本上施加在驾驶员的正前上方,与车辆纵轴线平行。由于驾驶室前部刚度较大,结果显示位移变形量很小,完全没有进入DLV区域,并且其应力基本上都在260 MPa左右,只有在包围铁皮的局部位置达到570 MPa。见图6。

图6 纵向载荷加载

4.1.3最小垂直载荷施加

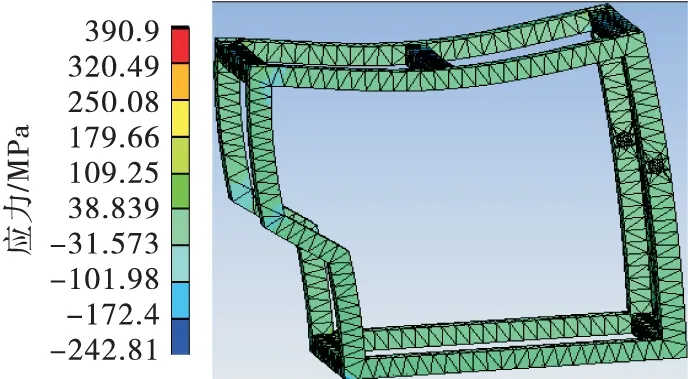

在框架顶部增加的横梁,位置基本上在驾驶员的正上方,增加顶部的强度,并且底部用4根横梁与立柱相连接,增强稳定性,同时也增强整体的刚度。在施加静力载荷时,选择在顶部中间位置施加。结果显示,最大拉伸位置的强度为390.9 MPa,整体的钢架强度为460 MPa,没有发生断裂,整体钢架结构稳定,顶部的位移量也很小,完全没有进入顶部DLV的安全区域。见图7。

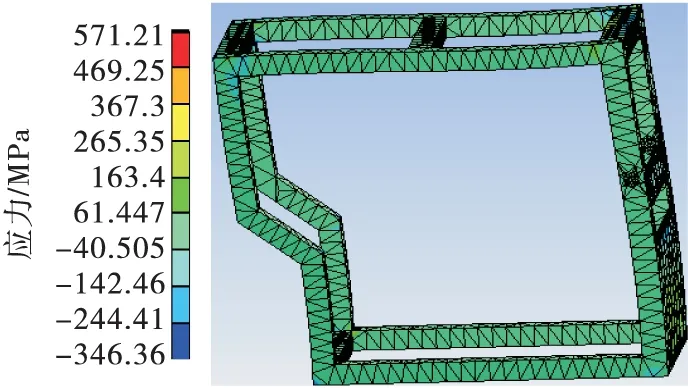

4.2FOPS的施加及分析结果

根据国际标准ISO3449,要产生至少11 600 J的能量,选择质量为320 kg的重锤从4 m处下落,以280 mm/s的速度冲击顶部,对FOPS进行力学分析。

图7 垂直载荷加载

在ansys workbench中运用显示动力方程,对落球做自由落体运动。在瞬态模拟分析时设定冲击时间为0.04 s,落点为座位的正上方,选择落点的直径为420 mm的圆形区域,并且定义每个步长为0.008 s[4]。

经ansys分析后显示,最大等效应力为413 MPa,从4个视角查看,没有将钢板击穿,并且最大位移量为21.2 mm,显然也没有侵入DLV。见图8。

图8 FOPS受力分析

5 结 语

通过对驾驶室的理论简化分析及有限元计算模拟分析,结果相差不大,按照要求所施加的各种载荷力对ROPS结构没有产生破坏,并且也没有侵入DLV,FOPS结构瞬态模拟时,没有击穿钢板,变形量没有进入DLV,完全符合国际规定要求。总而言之,驾驶室的ROPS&FOPS满足标准要求。

[1]刘鸿文.材料力学[M].北京:高等教育出版社,2011.

[2]于向军.工程车辆倾翻安全性动态仿真及实验研究[D].长春:吉林大学,2009.

[3]朱慈勉.结构力学[M].上海:同济大学出版社,2009.

[4]浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

2014-08-03)

姜玉萍(1990—),女,硕士研究生,264005 山东省烟台市莱山区清泉路30号。