不同尾矿处理方式的效益分析及未来展望

2015-03-08唐汉贵李昌元杨志洪刘迪初

唐汉贵 李昌元 杨志洪 刘迪初

(1.湖南辰州矿业股份有限公司;2.湖南安化湘安钨业公司)

不同尾矿处理方式的效益分析及未来展望

唐汉贵1李昌元1杨志洪1刘迪初2

(1.湖南辰州矿业股份有限公司;2.湖南安化湘安钨业公司)

尾矿处理是矿山生产的重要环节,也是选矿厂建设和运营的重要组成部分。结合湖南辰州矿业股份有限公司情况,对尾矿湿式排放、干式堆存、充填、制砖等处理方式的经济效益进行分析,得出尾矿湿式排放单位成本为20.87元/t,尾矿干式堆存单位成本为28元/t,尾矿充填单位成本为56.58元/m3,尾砂制砖单位成本为140元/m3。湿式排放成本最低,但不是尾矿处理方式的长久之计,要使尾矿处理方式获得良好的经济效益,还需将尾矿资源变废为宝,综合利用,对未来尾矿处理方式发展提出了展望。

尾矿湿式排放 尾矿干式堆存 尾砂充填 尾砂制砖 单位成本 综合效益

湖南辰州矿业股份有限公司位于湖南省沅陵县境内,具有130多年的黄金开采历史,是国内十大黄金矿山开发企业之一,也是全球第二大开发锑矿和国内主要的开发钨矿的公司,集地质勘探、采、选、冶、运输、机械修造及金属深加工为一体,拥有国际领先的金锑选矿和冶炼精细分离技术。经过多年的发展,公司目前在湖南、甘肃、新疆、河北、湖北等省建立了省内外矿产资源基地。从公司目前尾矿处理方式来看,以湿式排放为主,而随着经济的不断发展,尾矿库建设费、征地费、安全生产许可证办理费及环评费等逐渐升高,尾矿库建设成本逐渐加大,生产成本升高,针对此情况,对尾矿处理方式现状进行分析,为公司下一步在尾矿处理方式的选择上提供参考和依据。

1 尾矿处理方式

目前,尾矿排放方式主要包括地表排放、地下排放和深水排放3种;部分矿区积极利用尾矿资源,将尾矿作为散状填料或原材料利用,使尾矿资源变废为宝,是一种新型的尾矿处理方式。

据相关资料统计,我国矿山企业每年产生尾矿26.5亿t[1],大约有7%的尾矿进行了综合回收利用,尾矿库占地面积累计达到了37 282 km2,不仅损失浪费了尾矿中宝贵的有价矿产资源,压占了大量的耕地,而且尾矿库所产生的砂尘对矿山周边地区的生态环境和水资源造成污染。

地表排放是目前最普遍使用的排放方法,仍在尾矿管理中占有重要地位,地表排放方式有挡水坝、上升坝、环形坝和干处置4种。近些年来,由于地表排放的成本和环境管理压力的增大,逐渐把地下排放视为尾砂处理较合理的方案。地下排放主要采用尾砂充填采空区以支护岩层,同时减少尾矿的地表处理量。以处置尾矿为目的进行分类,地下排放包括地下矿山充填、露天矿坑排放和专门掘坑排放。

1.1 尾矿湿式地表排放

尾矿湿式排放是采用某种类型堤坝形成拦挡、容纳尾矿和选矿废水的尾矿库,使尾矿从悬浮状态沉淀下来形成稳定的沉积层,使废水澄清再返回选厂使用或净化排出。该工艺生产尾矿输送方式有2种:尾矿库建设在选矿厂下游,可采用自流方式进入尾矿库,减少尾矿输送成本;当尾矿矿浆无法自流进入尾矿库时,可将矿浆泵送至尾矿库,增加输送成本。尾矿库压占了大量的耕地,而且所产生的砂尘对矿石周边地区的生态环境和水资源造成污染,地表尾矿库还存在一定的安全隐患。

1.2 尾矿干式地表堆存

尾矿干式堆存利用精矿沉降浓缩、过滤脱水技术,将尾矿浆中尾砂含水率降到20%以下。

1.2.1 优缺点

优点:①解决选厂输出尾矿浆直接排入尾矿库形成库内大量积水问题;②干式堆存能有效解决传统尾矿库存在的安全隐患、环境破坏、占用土地等问题;③尾矿基本上呈固体形式堆存,土地恢复可与尾矿堆存同时进行;④对堆放场的要求条件不苛刻,回水利用率可达80%,在严重缺水地区优势明显,安全性较湿排高;⑤易实现尾矿资源再利用。

缺点:①设备多,管理不方便;②单位运营费用高;③在降雨较大地区难以实现,遇特大暴雨时,易发生泥石流;④大型矿山很难实现。

1.2.2 技术要点

(1)库区周边排水沟对保证干堆尾矿库的安全运行是非常重要的,要保证排水畅通及坡面的雨洪水不进入库区。

(2)倒排滤水坝前尾砂与滤水坝齐平后,应保证坝前有一定容积,防止再次降雨时流出坝外。

(3)对于终了堆积坝坡的平整,要逐层辗压到一定的宽度(通常为10~15 m)。

(4)对于终了堆积外坡坡比,堆高20 m以内为1∶4,20 m以外为1∶5。

(5)堆积坝平面及坡面要设横向和纵向排水沟。

(6)堆积坡达到设计标高时,覆土植树种草。

1.2.3 排放方式

尾矿干式堆存的排放方式有倒排、由库中心向两侧排放、由下部向上排放3种,排矿方式为倒排最佳,基建投资最少,库区排水相对简单。

1.3 尾矿充填

充填现被视作尾砂处理比较合理的方案,尾砂排放地点为井下采空区,待充填膏体成形后,可对采区留下的矿柱进行回采,有效利用资源,提高矿石回采率,还可防止地表因下部采空而塌陷。同时,减少了地表尾矿库投资及所存在的安全隐患,实现了选矿厂地表上固体废弃物的零排放。

1.3.1 工艺介绍

目前应用的充填工艺主要有全尾砂胶结充填、分级尾砂充填、废石胶结充填、膏体泵送胶结充填、磨砂胶结充填、赤泥胶结充填、少量的天然砂胶结充填和干式充填。对全尾砂胶结充填和分级尾砂充填介绍如下:

(1)全尾砂胶结充填是将没有进行分级脱泥的全粒级尾砂作为充填骨料,与一定比例的胶结材料和水混合搅拌后充入井下采空区的一种充填方式。全尾砂胶结充填充分利用尾矿资源,实现矿山无废开采,同时也是将尾砂视为一种远景资源储存于井下,待将来技术经济条件成熟再对其进行二次开发利用,满足国民经济发展的需要,是现代采矿工业中一项有利于矿业可持续发展的新技术。

(2)分级尾砂充填是先对尾砂进行分级脱泥处理,使得充填体料浆进入采场能迅速脱水,充填体的强度也得到明显的提高,分级尾砂充填工艺已被国内外矿山广泛应用,但此工艺生产的细粒尾砂给尾矿库堆坝增加了难度,提高了尾矿库建设成本。

1.3.2 实施步骤

(1)选矿厂排出的尾矿经过浓密机浓缩至45%。

(2)在尾矿中加入10%的水泥,均匀搅拌。

(3)充分搅拌好的尾矿预混料由混凝土泵站通过管道泵送到采空区底部。

(4)由下至上、田型分块进行挡墙浇注,形成无数个田字格小充填区。

(5)将搅拌好的尾矿预混料由下至上,逐个对小充填区实施无缝隙、无孔隙胶结浇注。

(6)最终完成整个采空区的尾矿胶结充填工作,形成对采空区顶板衬托作用,确保地表不因采空区坍塌而造成的人员生命和财物的损失。

2 效益分析

2.1 尾矿湿式排放

尾矿湿式排放工艺中投资费用有尾矿库建设费、设计费、尾砂输送费、人工管理费及后期维护费等,现以安化渣滓溪锑矿石板冲800 t/d选矿厂尾矿库工程为例,对尾矿湿式排放效益进行分析。

2.1.1 尾矿库库容及单位建设成本

尾矿库初期坝高35 m,全库容为29.4万m3;设计最终堆积坝总坝高为96 m,总库容为442.85万m3,而一期堆积坝总坝高为75 m,总库容为228.65万m3,可为800 t/d选厂服务11.84 a。其项目建设总投资概算为9874.11万元,按目前的经济形势进行计算,其后期筑坝投资费用大约在780万元,则尾矿库单位建设费为24.06元/m3,单位尾砂所需尾矿库建设成本为14.15元/t。

2.1.2 尾矿输送成本

尾矿湿式排放生产成本主要分3类:输送电力费用、人工管理费用、设备管理费用。

(1)电费。按尾矿输送建设项目工程设计,尾砂输送装机功率为180 kW,照明为0.6 kW,总负荷为180.6 kW,电费单价为0.7元,年开车时间按330 d 计算,则年电费为100.12万元。

(2)人工管理费。尾矿库需设管理房,配置3人巡查尾矿坝;其次,尾矿输送泵工3人,每人月平均工资为5 000元,加上保险等相关费用,则年人工管理费为57.24万元。

(3)设备维护费。尾矿输送设备及相关管路需要维护,年维护费用大约在20万元左右。

尾矿输送单位运行成本=(年电费+人工管理费+设备维护费)÷年尾矿量=6.72元/t。

综上,湿式排放单位总成本=每吨尾矿所需尾矿库建设费+尾矿输送单位运行成本=20.87元/t。

2.2 尾矿干式堆存

2.2.1 堆存尾矿库投资

按照中华人民共和国国家标准《尾矿设施设计规范》,尾矿干式堆存尾矿库排洪设计,库前应建拦挡坝,满足储存一次洪水冲刷挟带的泥沙量,其高度与总坝高之比为(1∶8)~(1∶4),而干式堆存尾矿库初期坝建设费、征地费、设计费、人工管理费、后期维护费、安全生产许可证办理费及环评费等费用必不可少,干式堆存尾矿库与湿式尾矿库在相同等级库容情况下,尾矿库建设费用基本相同,以单位尾矿所需尾矿库建设成本为14元/t进行计算。

2.2.2 干式堆存工艺投资及运行成本

干式堆存工艺投资主要取决于干式堆存的工艺设备及工艺流程,以湖南衡阳某选矿厂尾矿干式堆存工艺为例,其尾矿干式堆存处理量为2 400 t/d,项目建设总投资为2 000万元,尾矿干式堆存工艺流程见图1。

图1 湖南某选厂尾矿干式堆存工艺流程

尾矿干式堆存的运行成本主要包括运行电费、人工管理费、尾砂转运费等,根据选厂的生产情况,其人工管理费及电费成本为12元/t,由于尾矿干式堆存需采用汽车运输,装载机和推土机倒运、推平,对堆积坝体稳定性区域进行分层碾压加高,其压实度不应低于0.92,尾砂转运费按2元/t进行计算,则尾矿干式堆存单位运行成本为14元/t。

尾矿干式堆存单位总成本=单位运行成本+尾矿库建设成本=28元/t。

2.3 尾矿充填

2.3.1 尾矿充填工艺流程

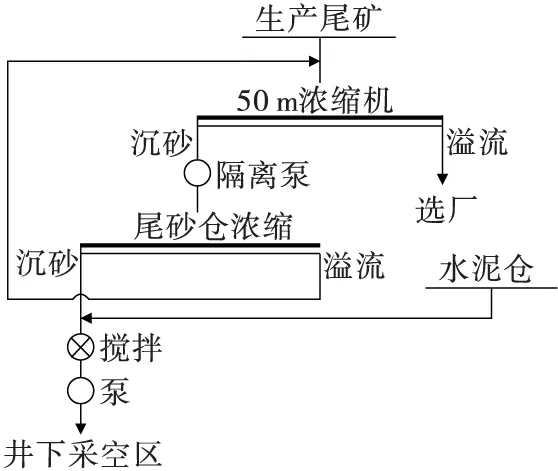

以河北某选厂充填工艺为例,其充填工艺流程见图2。

图2 尾砂充填工艺流程

从图2可知,生产尾矿经过50 m浓缩机进行浓缩,其溢流返回至选矿厂利用,沉砂通过隔离泵打入尾砂仓进行浓缩,溢流返回至50 m浓缩机,沉砂与水泥一起进入搅拌机搅拌,并通过泵输送至井下采空区进行充填。

2.3.2 尾砂充填工艺投资及生产成本

充填工艺总投资约为5 800万元。根据其充填生产运行成本统计,尾砂充填单位运行成本为56.58元/m3(充填水泥成本为28.97元/m3,占充填成本的51.20%,井下采空区封堵成本为12.92元/m3,占充填总成本的22.83%,其他成本占总成本的25.97%),即33.28元/t。

2.4 尾砂制砖

尾砂制砖是将选厂废弃尾砂作为原材料使用的一种新工艺,完全实现了选矿厂固体废弃物零排放,不但减少了地表排矿中的尾矿库投资及安全隐患,而且将尾矿资源变废为宝,充分合理利用,带来一定的经济效益。

2.4.1 工艺要求

选矿厂生产的尾矿是否满足制砖工艺要求,主要取决于尾砂SiO2含量,不能低于60%,SiO2含量越高,对制砖工艺越有利,而尾矿中Al2O3和CaO含量的多少,影响着制砖工艺成本,含量越高,制砖成本越低。

2.4.2 工艺流程

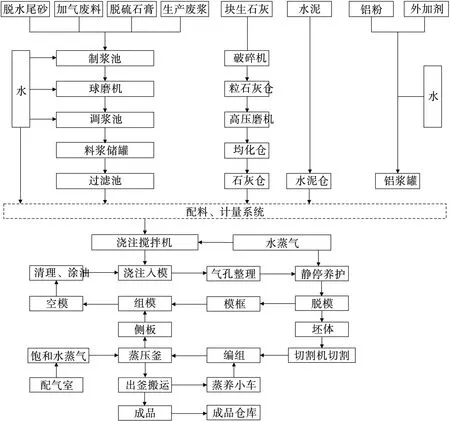

浙江省某尾矿制砖厂采用砂加气制砖工艺流程,主要原材料为尾砂、水泥、石灰、铝粉,通过一定比例混合生产出砖,制砖工艺流程见图3。

2.4.3 总投资、生产成本及年利润

(1)浙江某尾砂制砖厂处理尾砂生产规模为600 t/d,工艺总投资为1.2亿元。

图3 砂加气制砖工艺流程

(2)尾砂制砖工艺中原材料最大成本为石灰、水泥,制砖工艺单位总成本为140元/m3。

(3)尾砂制砖工艺经济效益取决于周边市场、销售半径及国家政策等,其制砖产品在当地可进行销售,按现有的制砖工艺生产规模,可获取年利润500万元。

3 结 语

(1)从尾矿湿式排放、干式堆存、充填、制砖4种处理方式的经济成本来看,单位成本最低的是尾矿湿式排放,其单位运行成本为6.72元/t,单位总成本为20.87元/t,但尾矿库压占了大量的耕地,而且所产生的砂尘对矿山周边地区的生态环境和水资源会造成污染,还存在一定的安全隐患,随着经济的发展,环境和安全压力逐渐加大,地表排放不是矿山可持续发展的长久之计。

(2)大力发展全尾砂胶结充填技术,可提高矿石回采率,有效利用资源,还可防止地表塌陷,减少地表尾矿库投资及解决存在的安全隐患,实现了选矿厂地表上固体废弃物的零排放,且待将来技术先进时可对尾砂中有用物质进行开采利用。全尾砂胶结充填技术可以实现矿山采矿、选矿、充填三者互为依托、综合平衡的良性闭路循环,可控制地压和岩爆活动,是深部开采的有效方法。

(3)将选厂废弃尾砂作为原材料制砖,变废为宝,完全实现了选矿厂固体废弃物零排放,不但减少了地表排矿中的尾矿库投资及安全隐患,还充分合理地利用了尾矿资源,带来了一定的经济效益,以浙江省某尾矿制砖厂为例,处理尾砂规模为600 t/d,可获取年利润500万元。

(4)合理地利用尾矿资源,进行尾矿再选作业。以石人沟铁矿尾矿再选试验研究为例[2],在TFe品位为5.44%情况下,通过进行尾矿再选回收及加工,可获得20 t/d 66.7%铁精矿,充分利用了铁矿石资源,降低了尾矿品位和提高了选厂金属回收率。

(5)尾矿排放和利用的成本、效益及所带来的环境、安全、占用地等诸多问题是矿山企业在尾矿处理方式选择上的关键,一定要秉着消耗量大、处理成本低、投资小、因地制宜等原则综合考虑,并积极探索更多的尾矿综合利用的途径。

[1] 康向文.冶金固体废弃物处理及利用研究[D].西安:西安建筑科技大学,2007.

[2] 唐汉贵,李燕芬,罗章容,等.石人沟铁矿尾矿再选试验研究[M].现代矿业,2012(2):89-91.

2014-10-15)

唐汉贵(1984—),男,助理工程师,419607 湖南省怀化市沅陵县官庄镇。