鄂西某赤铁矿和磁铁矿混合造球试验

2015-03-08卢可可施卓雄

卢可可 施卓雄

(1.广东省矿产应用研究所;2.国土资源部放射性与稀有稀散矿产综合利用重点实验室)

鄂西某赤铁矿和磁铁矿混合造球试验

卢可可1,2施卓雄1,2

(1.广东省矿产应用研究所;2.国土资源部放射性与稀有稀散矿产综合利用重点实验室)

为提高鄂西某磁铁精矿所制备球团的性能,对其掺入不同比例铁品位为49.02%的赤铁矿和膨润土所制球团的性能进行了研究。结果表明:赤铁矿与磁铁矿的添加比例为1∶9、黏结剂膨润土添加量为3%、水分含量为9%、焙烧温度为1 200 ℃、焙烧时间为30 min时,获得的球团生球落下强度为4.8次/个、生球抗压强度为9.60 N/个、成球抗压强度为2 337 N/个,而且成球出现裂纹的比例也较小。

赤铁矿 磁铁矿 膨润土 造球 球团

随着钢铁工业的不断发展,对入炉原料的粒度、强度、化学成分及冶炼特性的要求日趋严格,球团矿的生产也从重视产量转变为重视质量。钢铁工业发达的国家把提供粒度均匀、成分稳定、物理化学特性尤其是冶炼特性良好的人造富矿视为强化高炉冶炼过程的必要前提[1-2]。球团矿作为人造富矿之一,由于其特有的冶炼性能而成为当今冶炼炉料中不可缺少的重要组成部分,其作为良好的高炉炉料,不仅具有品位高、强度好、易还原、粒度均匀等优点,而且酸性球团矿与高碱度烧结矿搭配,可以优化高炉内的炉料结构,是高炉炼铁增产节焦,提高经济效益的有效措施[3-4]。因此,对如何提高球团各项性能指标的方法进行研究具有重要意义。

1 原料性质

1.1 原料化学成分分析

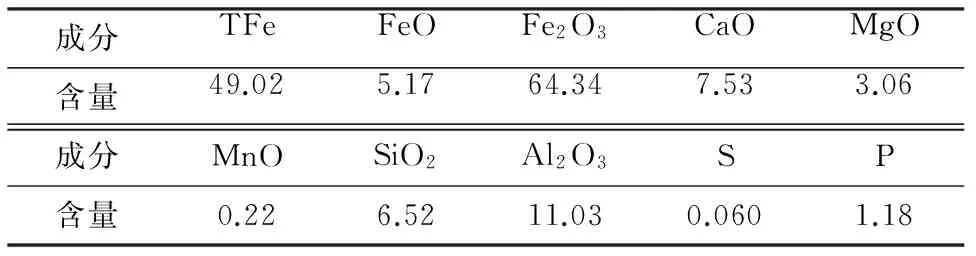

试验用的含铁原料为鄂西某磁铁精矿和赤铁矿,赤铁矿的化学成分分析结果见表1。

表1 赤铁矿化学成分分析结果 %

成分TFeFeOFe2O3CaOMgO含量49.025.1764.347.533.06成分MnOSiO2Al2O3SP含量0.226.5211.030.0601.18

由表1可知,赤铁矿全铁品位为49.02%,FeO含量为5.17%,品位较低,因此本试验使用铁品位为67.12%的磁铁精矿与赤铁矿混合造球。

1.2 原料粒度分析

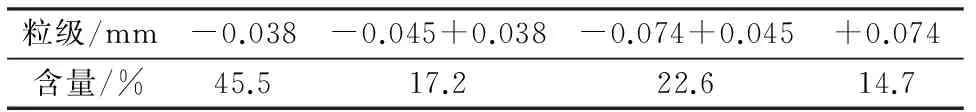

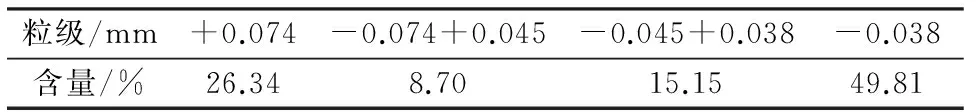

将赤铁矿磨矿10min后进行粒度分析,结果如表2;对磁铁精矿进行粒度分析,结果如表3。

表2 赤铁矿粒度组成分析结果

表3 磁铁精矿的粒度组成分析结果

由表3可知,试验所用磁铁精矿的-0.074mm粒级含量不到80%,而在国内,一般造球铁精矿 -0.074mm粒级含量不小于80%~90%。若单独用来造球达不到很好的球团性能,因此与赤铁矿混合进行造球。

2 试验结果与分析

本试验采用圆盘造球机造球,造球机转速为24r/min、倾角45°、造球时间为11min。生球合格率是从圆盘造球机制作出的生球中随机抽取100个,计算没有发现破裂的比例;测定生球落下强度时,选取10个直径在10mm左右的生球,从500mm的高度自由落下至厚钢板上,多次落下,直到生球出现裂纹或破裂为止,记录下每个生球破裂时的落下次数,并求出其平均值。

2.1 赤铁矿和磁铁矿配比对球团性能的影响

赤铁矿与磁铁矿配比试验时赤铁矿与磁铁矿混合料总质量为2kg、黏结剂膨润土用量为混合料质量的3%、水分为混合料质量的8%,焙烧温度为 1 200 ℃、焙烧时间为25min。赤铁矿与磁铁矿配比试验结果见表4。

由表4可知:在试验条件范围内,球团爆裂温度均能满足要求;随着赤铁矿混入量的增加,生球抗压强度和成球抗压强度均逐渐降低;未加赤铁矿时,生球的落下强度较低,达不到实验室的球团落下性能标准(4.0次/个),赤铁矿与磁铁矿配比为1∶9时,生球落下强度提高到4.2次/个,之后,随着赤铁矿混入量的增加,生球落下强度降低。综合考虑确定赤铁矿与磁铁矿添加比例为1∶9。

表4 赤铁矿与磁铁矿配比试验结果

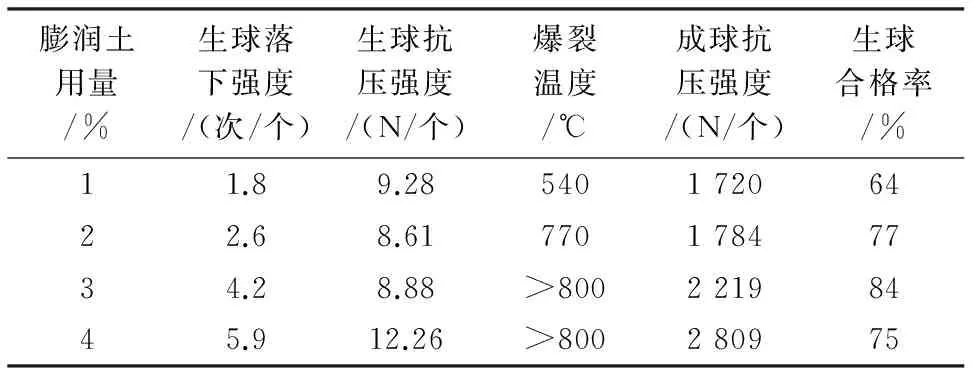

2.2 膨润土用量对球团性能的影响

膨润土是常用的黏结剂,其是一种优质添加剂,不仅可以提高生球的落下强度,改善物料的亲水性和比表面积,同时还可以提高颗粒间的黏结力,起着传递颗粒间分子力的作用,其黏结性越大,生球的机械强度越高[5]。膨润土用量对球团性能影响试验的赤铁矿与磁铁矿配比为1∶9、水分为混合料质量的8%,焙烧温度为1 200 ℃、焙烧时间为25min,膨润土用量试验结果如表5所示。

表5 膨润土用量试验结果

由表5可知:随着膨润土用量的增加,球团爆裂温度逐渐升高;生球合格率随着膨润土用量的增加先升高后降低;生球落下强度和成球抗压强度均随膨润土用量的增加而升高;生球抗压强度随膨润土用量的增加先降低后升高。当膨润土用量在3%时,生球落下强度为4.2次/个,生球抗压强度在8.88N/个,生球爆裂温度>800 ℃,成球抗压强度为2 219N/个,基本上能够满足工业生产上的需要,确定膨润土用量为3%。

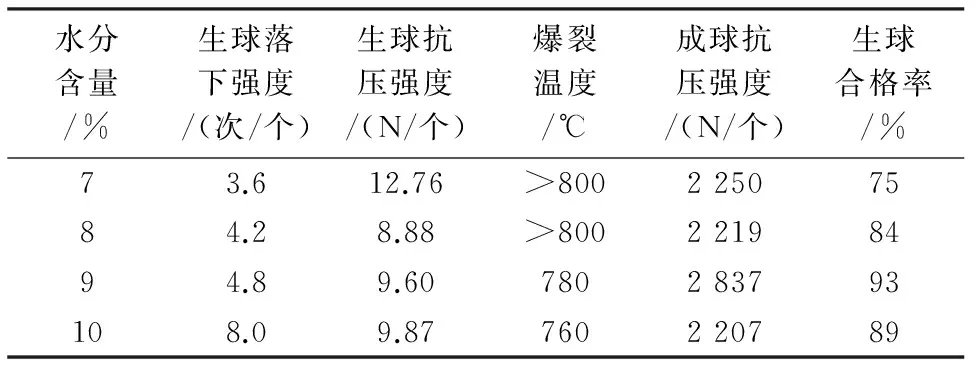

2.3 水分含量对球团性能的影响

在赤铁矿与磁铁矿配比为1∶9、膨润土用量为3%、焙烧温度为1 200 ℃、焙烧时间为25min条件下,考察水分含量对球团性能的影响,结果如表6所示。

由表6可知:随着水分含量的增加,球团爆裂温度逐渐降低,生球落下强度逐渐升高;生球抗压强度随水分含量的增加先降低后升高。综合考虑,水分含量为9%时,球团性能最佳,确定水分含量为9%。

表6 水分含量对球团性能影响试验结果

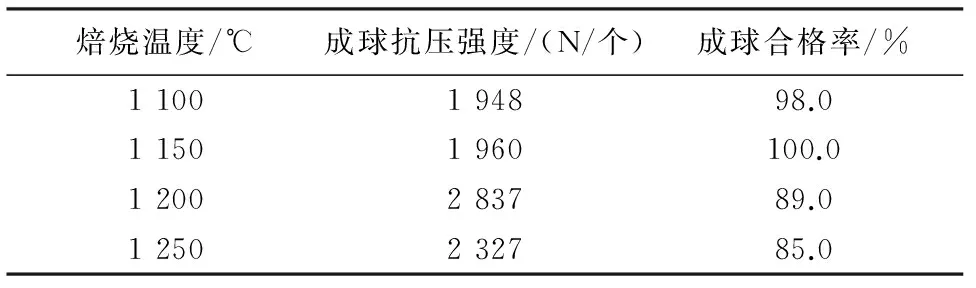

2.4 焙烧温度对成球能的影响

在赤铁矿与磁铁矿配比为1∶9、膨润土用量为3%、水分含量为9%、焙烧时间为25min条件下,考察焙烧温度对成球性能的影响,结果如表7所示。

表7 焙烧温度对成球性能的影响

由表7可知,随着焙烧温度的升高,成球抗压强度先升高后降低,焙烧温度为1 200 ℃时,成球抗压强度达到最大值2 837N/个,且成球出现裂纹的比例也较小。综合考虑,确定焙烧温度为1 200 ℃。

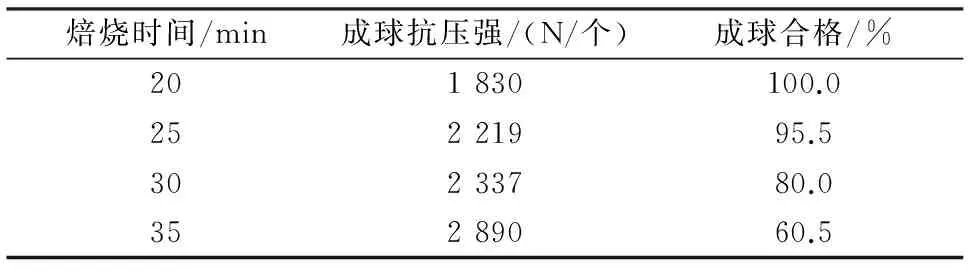

2.5 焙烧时间对成球性能的影响

在赤铁矿与磁铁矿配比为1∶9、膨润土用量为3%、水分含量为9%、焙烧温度为1 200 ℃条件下,考察焙烧时间对成球性能的影响,结果如表8所示。

表8 焙烧时间对成球性能的影响

由表8可知,随着焙烧时间的延长,成球抗压强度逐渐增高,合格率逐渐降低。综合考虑,确定焙烧时间为30min。

3 结 论

(1)鄂西某磁铁精矿铁品位为67.12%,-0.074mm含量为73.66%(小于80%),不能单独造球,采用铁品位为49.02%的赤铁矿与其混合进行造球。

(2)赤铁矿与磁铁矿的添加比例为1∶9、黏结剂膨润土添加量为3%、水分含量为9%、焙烧温度为1200℃、焙烧时间为30min时,获得的球团生球落下强度为4.8次/个、生球抗压强度为9.60N/个、成球抗压强度为2337N/个,而且成球出现裂纹的比例也较小。

[1] 叶匡吾.关于球团厂建设的几点意见[J].烧结球团,2001,26(1):2-3.

[2] 孙晓泉.近十年来国外烧结球团技术的发展[J].国外烧结球团,1987(1):25-30.

[3] 张一敏.球团理论与工艺[M].北京:冶金工业出版社,2008:98-101.

[4] 李 蒙,任 伟,陈三凤.国内外生产状况和展望[J].中国冶金,2004(11):1-3.

[5] 阴继翔.黏结剂对球团性能的影响分析[J].太原理工大学学报,2000,31(5):1-2.

2015-02-12)

卢可可(1988—),女,工程师,512000 广东省韶关市芙蓉东路108号。