Al-MoO3复合物的制备及热性能

2015-03-08王维康李建民杨荣杰

王维康,李建民,杨荣杰

(北京理工大学材料学院,北京100081)

Al-MoO3复合物的制备及热性能

王维康,李建民,杨荣杰

(北京理工大学材料学院,北京100081)

摘要:采用氩气保护下的高能球磨法制备了微米级Al-MoO3复合物,通过扫描电镜(SEM)、激光粒度测试仪、X射线衍射(XRD)表征了Al-MoO3复合物的结构及形貌,用热重-差示扫描量热法(TG-DSC)研究了其热性能。结果表明,高能球磨法制备的Al-MoO3复合物呈片状,粒径分布均匀,晶粒粒径降低;与未球磨的Al粉相比,Al-MoO3复合物与空气氧化反应的热性能显著提高,Al的增重率和反应率分别提高了48.4%和60.8%;1070℃左右出现一个较大的放热峰,最大热流率和放热反应焓分别增加160.9J/g 和4106.2J/g,活化能仅为297.8kJ/mol。该复合物与空气反应性能得到改善。

关键词:Al粉;三氧化钼;Al-MoO3复合物;高能球磨法;热性能

引言

铝粉已在含能材料中有着广泛的应用[1-3],普通铝粉表面有致密的Al2O3氧化膜,其熔点较高,具有优良的抗氧化和耐腐蚀性能,但降低了Al粉在含能材料中的氧化活性[4]。通常使用超声分散法、自组装法、相沉淀法、溶胶-凝胶法和高能球磨法来提高Al粉的活性[5]。国内研究较多的是超声分散法和溶胶-凝胶法[6],超声分散法只能满足实验室小规模生产的需求,无法实现大规模的工业化生产,且产品质量重复性差。溶胶-凝胶法受可凝胶型材料使用的限制,生产率较难提高[7]。相比之下,高能球磨法工艺过程简单,适用性广,制备过程成本低,还可得到形态和成分分布均匀的微纳米复合材料。氩气保护下的高能球磨法是指在常温或低温下利用高能球磨机转动使硬球对原料进行强烈的撞击、研磨和搅拌,使原料达到充分混合而不发生化学反应的一种方法[8]。Motlagh等[9-10]利用高能球磨法制备出具有高反应活性和高能量密度的系列铝-金属氧化物亚稳态纳米复合含能材料。

本研究采用氩气保护下的高能球磨法制备微米级Al-MoO3复合物,通过SEM、激光粒度测试仪,XRD研究了Al-MoO3复合物的微观形貌、相结构变化以及粒径分布,通过TG-DSC法研究了Al-MoO3复合物与空气的反应性能,以期为该类含能材料在工业上的应用提供参考。

1实验

1.1材料及仪器

球形Al粉,粒径17~19μm,纯度99% 以上,河南远洋铝业有限公司; MoO3,微米级,纯度99.5% 以上,天津市光复精细化工研究所;硬脂酸,分析纯,天津市福晨化学试剂厂。

Simoloyer CM01-21高转速高能球磨机,德国FRITSC公司;Hitachi High-Technologies TM 3000扫描电镜,日立高新技术公司;Malvern Mastersizer 2000激光粒度测试仪,英国马尔文公司; Mini Flex 600X射线衍射仪,上海兴和仪器公司;TA SDT Q600 V20.9 Build2热重-差热分析仪,美国TA公司。

1.2Al-MoO3复合物的制备

将Al粉和MoO3按质量比92.5∶7.5混合后,置于高能球磨机中球磨,球磨时采用直径5.1mm的100Cr6磨球,球料比(磨球与原料的质量比)为20∶1,设定不同的球磨时间(2、3、4h),搅拌杆转速每分钟为1个循环,前40s转速为1100r/min,后20s转速为800r/min。加入质量分数2%的硬脂酸作为过程控制剂,以防止粉体的聚集和结块。在纯氩气的保护下进行球磨,罐壁以循环水冷却。球磨结束后,继续冷却30min,将磨好的金属粉迅速倒出,金属粉与球过筛分离,将金属粉装入密封管中密封后放入干燥器中保存。

1.3Al-MoO3复合物的性能测试

用SEM观测Al-MoO3复合物的微观形貌;用激光粒度测试仪测定其粒径分布;用XRD研究其晶相变化,Cu Kα射线电压和电流分别为40kV和15mA,扫描速度10°/min,扫描范围2°~85°。将各衍射峰对应的晶面间距与标准卡片进行对比来确定粉末的相组成。Al-MoO3复合物与空气的反应性能主要通过其与空气反应的增重率、Al反应率、起始氧化温度、放热峰的温度、最大放热热流率、放热峰的反应焓变、活化能等方面进行研究。由TG-DSC测定其分析数据,空气流速为100mL/min,从室温升至1380℃,升温速率分别为5、10、20℃/min。

2结果与讨论

2.1Al-MoO3复合物的微观形貌

未球磨Al粉与MoO3的混合物及球磨法制备的(球磨时间2、3、4h)Al-MoO3复合物的SEM照片见图1。

图1 未球磨Al粉与MoO3的混合物及球磨法制备的Al-MoO3复合物的SEM照片Fig. 1 SEM images of the mixture of original Alpowder and MoO3and Al-MoO3composites preparedby ball milling method

从图1(a)可以看出,未球磨Al粉呈规则的椭圆球状,表面光滑,粒径较小。球磨时在磨球的高速撞击、搅拌、挤压下颗粒发生变形,因此,球磨法制备的Al-MoO3复合物呈不规则的片状颗粒,颗粒粒径变大,接触面积增加。其中球磨3h制备的Al-MoO3复合物的颗粒比球磨2h和4h的较小一些。

2.2Al-MoO3复合物的粒径分布

未球磨Al粉及不同球磨时间(2、3、4h)制备的Al-MoO3复合物的粒径分布曲线见图2。

图2 未球磨Al粉和球磨法制备的Al-MoO3复合物的粒径分布曲线Fig.2 Particle size distribution curves of original Al powderand Al-MoO3composites prepared by ball milling method

由图2可以看出,未球磨Al粉平均粒径为19.95μm,粒径分布窄。球磨法制备的Al-MoO3复合物相互碾压成不规则的片状颗粒,颗粒的粒径变大、分布变宽。球磨3h和4h制备的Al-MoO3复合物的粒径比球磨2h的小,这是由于球磨过程中,颗粒之间相互碾压、压延、撞击、研磨和撕裂成粉末是一个递进的过程,因此球磨2h时,颗粒之间主要处于碾压和压延阶段,此时片状颗粒的粒径比较大。

2.3Al-MoO3复合物的晶相变化

未球磨Al粉与MoO3的混合物及球磨法(2、3、4h)制备的Al-MoO3复合物的XRD图谱见图3。

图3 未球磨Al粉与MoO3的混合物及球磨法制备的Al-MoO3复合物的XRD图谱Fig.3 XRD patterns of the mixture of original Al powderand MoO3and Al-MoO3composites preparedby ball milling method

从图3可以看出,未球磨Al粉和MoO3的混合物出现明显的Al和MoO3的衍射峰;球磨法制备的Al-MoO3复合物中,MoO3衍射峰基本消失,同时Al衍射峰的峰位(主峰 )有较小的前移(由38.54°前移到38.37°)且出现不同程度的宽化现象。衍射峰宽化表明其晶粒粒径减小,Al-MoO3复合物晶粒粒径由57.03nm减至24.78nm,这是因为球磨时复合物中的Al粉产生了极大的塑性变形,从而在晶粒内聚积了大量的位错、空位等微观缺陷,逐渐形成亚结构,使晶粒细化。在晶格内出现了缺陷,衍射峰主峰对应的晶面间距d由0.233nm增加到0.234nm。结合图1可知,通过球磨,Al粉中嵌入了MoO3颗粒而使其晶格面的间距增加,晶胞参数变大,从而引起衍射峰峰位的前移。此外,在XRD检测范围内没有出现氧化铝及其他新的衍射峰,说明在球磨过程中,Al粉几乎没有发生化学反应。

2.4Al-MoO3复合物的热性能

升温速率20℃/min时未球磨Al粉及球磨法制备的Al-MoO3复合物与空气反应的热失重曲线见图4,热分析参数见表1。

图4 未球磨Al粉及球磨法制备的Al-MoO3复合物与空气反应的TG曲线Fig.4 TG curves of original Al powder and Al-MoO3composites prepared by ball milling method in the air

由图4和表1可以看出,球磨法制备的Al-MoO3复合物与空气反应的增重率、Al粉的反应率以及起始氧化温度与未球磨Al粉相比均有显著提高。未球磨Al粉与空气反应的增重率仅为24.67%,反应率仅为30.83%;而球磨法制备的Al-MoO3复合物的增重率与反应率大大增加,分别达到73.09%和91.64%,其中球磨2h制备的Al-MoO3复合物与空气反应的增重率和反应率较高。此外,不同球磨时间的Al-MoO3复合物与空气反应的起始氧化温度不同,与未球磨Al粉相比,球磨2h的Al-MoO3复合物与空气反应的起始氧化温度降低了约55℃。因此,与空气反应时,球磨法制备的Al-MoO3复合物相较于Al粉在反应率、氧化反应难易程度等方面均有改善。

表1 未球磨Al粉及不同球磨时间制备的Al-MoO3复合物与空气反应的热分析参数

注:t为球磨时间;T0为初始氧化反应温度;Tp为第3个氧化放热峰温;ΔHr为反应焓变;Qmax为最大放热热流率;W1为增重率;W2为Al粉的反应率。升温速率为20℃/min时,未球磨Al粉及球磨法制备的Al-MoO3复合物与空气反应的DSC曲线见图5。

图5 未球磨Al粉及球磨法制备的Al-MoO3复合物与空气反应的DSC曲线Fig.5 DSC curves of original Al powder and Al-MoO3composites prepared by ball milling method in the air

由图5可以看出,未球磨Al粉和Al-MoO3复合物在660℃左右有一个熔融吸热峰;而在与空气的氧化反应中,球磨法制备的Al-MoO3复合物在熔点附近出现两个较大的氧化放热峰。事实上,是一个完整的铝热反应放热与Al粉熔化吸热相抵消的结果。在1070℃高温氧化放热峰峰温Tp附近出现第3个较大的氧化放热峰,与TG曲线完全一致。结合图3可以看出,与未球磨Al粉相比,球磨法制备的Al-MoO3复合物与空气氧化反应的氧化放热峰的最大放热热流率(Qmax)和反应焓变(ΔHr)显著提高,其中球磨2h时Al-MoO3复合物的Qmax提高了160J/g,氧化放热峰的反应焓变分别提高到了1078.6J/g和4106.2J/g,起始氧化反应温度(To)提前了55℃。这表明球磨法制备的Al-MoO3复合物活性较高,更容易与空气发生氧化反应,Al-MoO3复合物与空气的反应性能得到改善。这是因为未球磨Al粉表面有致密的Al2O3膜,严重阻碍了内部Al单质的氧化反应,而球磨后的Al粉表面和内部嵌入了MoO3并出现不同程度的缺陷,导致氧化反应更容易进行。由此可得,球磨法制备的Al-MoO3复合物与空气的反应在放热热流率、反应焓等方面得到很大提高。

2.5Al-MoO3复合物与空气反应的动力学

升温速率分别为5、10、20℃/min时未球磨Al粉及球磨2h制备的Al-MoO3复合物的DSC曲线见图6。用Starink方法分析Al-MoO3复合物在3种升温速率下的动力学参数[11-14],见式(1)

(1)

式中:Tp为DSC曲线峰值温度,K;β为升温速率,℃/min;Ea为活化能,J/mol;R为气体常数,8.314J/(mol·K);A为指前因子,s-1。

图6 未球磨Al粉和球磨2h制备的Al-MoO3复合物与空气反应的DSC曲线Fig.6 DSC curves of original Al and Al-MoO3compositeprepared by ball milling method for 2 hours in the air

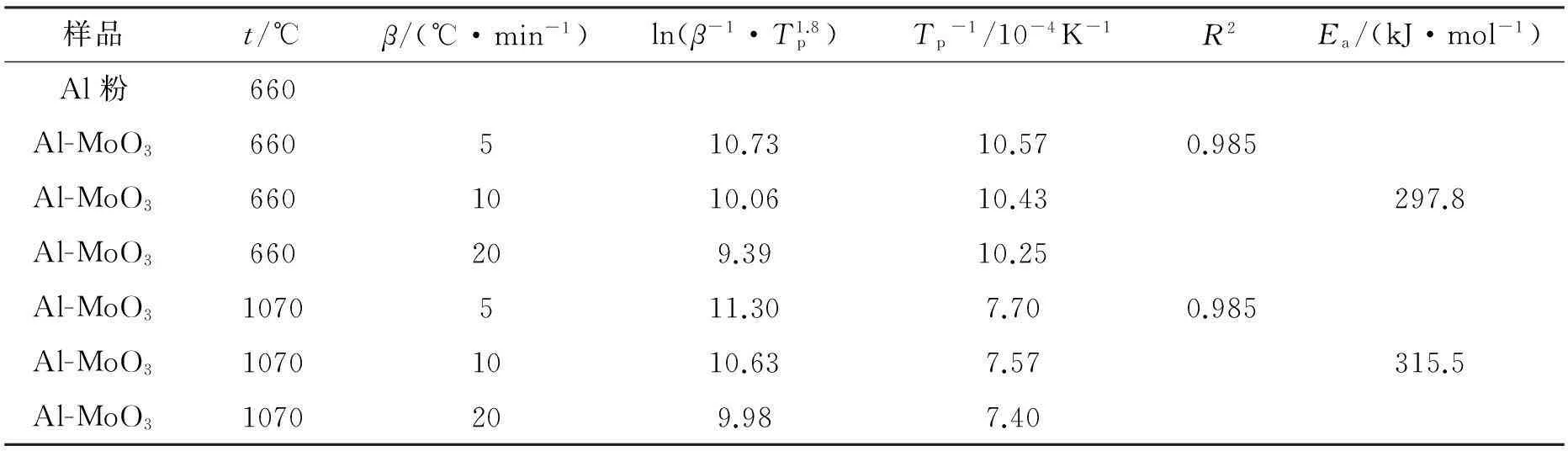

未球磨Al粉及球磨2h制备的Al-MoO3复合物在空气中的氧化反应动力学参数见表2。由于在表2中线性归化系数R2有差别,所以活化能Ea为每两个不同升温速率(5、10℃/min)、(5、20℃/min)、(10、20℃/min)下的活化能的平均值。由图6可以看出,未球磨Al粉没有氧化反应峰,其与空气的氧化反应比较困难。结合表2可知,球磨2h后Al-MoO3复合物在不同升温速率下都出现3个氧化反应峰,并且计算得到其与空气反应的活化能低于316kJ/mol,在660℃左右,氧化反应峰的活化能为299.8kJ/mol;在1070℃左右反应峰的活化能为315.5kJ/mol。分析认为,未球磨Al粉表面致密的Al2O3膜阻碍了内部Al单质的氧化反应,而球磨后的Al粉表面和内部嵌入了MoO3并出现不同程度的缺陷,促使Al粉与空气反应所需的活化能较小,使其与空气的氧化反应更易进行。

表2 未球磨Al粉及球磨2h制备的Al-MoO3复合物与空气反应的动力学参数

注:t为氧化温度;β为升温速率;R2线性归化系数;Ea为活化能。

3结论

(1)球磨法制备的Al-MoO3复合物颗粒呈片状,Al粉中嵌入了MoO3,在球磨过程中没有发生氧化反应。

(2)球磨2h制备的Al-MoO3复合物与空气反应的起始氧化温度、放热热流率、氧化反应焓、增重率、Al反应率等均得到改善,其与空气的氧化反应活性得到提高。

(3)球磨2h制备的Al-MoO3复合物在低温和高温下的氧化反应活化能低于316kJ/mol,使其与空气的氧化反应更易进行,球磨法制备的Al-MoO3复合物的反应活性及其与空气的氧化反应性能得到提高。

参考文献:

[1]王军, 张文超, 沈瑞琪,等. 纳米铝热剂的研究进展[J]. 火炸药学报, 2014, 37(4):1-8.

WANG Jun, ZHANG Wen-chao, SHEN Rui-qi, et al. Progress of study on nano-thermite[J]. Chinese Journal of Explosives and Propellants,2014, 37(4):1-8.

[2]Zhang D, Li X, Qin B, et al. Electrophoresis deposition and characterization of nano-Al/Fe2O3termites [J]. Materials Letters, 2014, 120(4):224-227.

[3]Abraham A, Obamedo J, Schoenitz M, et al. Effect of composition on properties of reactive Al·B·I2 powders prepared by mechanical milling[J]. Journal of Physics and Chemistry of Solids, 2015, 83:1-7.

[4]Gong H, Yin Y, Wang X, et al. Fabrication and microstructure of in situ toughened Al2O3/Fe3Al [J]. Materials Research Bulletin, 2004, 39(4):513-521.

[5]周超, 李国平, 罗运军. 球磨时间对Fe2O3/Al纳米复合材料性能的影响[J]. 固体火箭技术, 2010(4):445-448.

ZHOU Chao, LI Guo-ping, LUO Yun-jun. Ball milling time on the properties of Fe2O3/Al nano composite materials[J]. Chinese Journal of Solid Rocket Technology,2010(4): 445-448.

[6]宋薛, 王军, 杨光成,等. 纳米铝热剂Al/CuO的制备及性能[J]. 含能材料, 2013, 21:39-43.

SONG Xue, WANG Jun, YANG Guang-cheng, et al. Preparation and properties of nano-thermite Al/CuO[J]. Chinese Journal of Energetic Material, 2013, 21:39-43.

[7]安亭, 赵凤起, 肖立柏. 高反应活性纳米含能材料的研究进展[J]. 火炸药学报, 2010, 33(3):55.

AN Ting, ZHAO Feng-qi, XIAO Li-bai. Progress of study on nano-scale energetic materials with high reactivity[J]. Chinese Journal of Explosives and Propellants,2010, 33(3):55.

[8]邹美帅,杜旭杰,李晓东,等.反应抑制球磨法制备超级铝热剂的研究进展[J].兵工学报, 2013(6):783-791.

ZOU Mei-shuai, DU Xu-jie, LI Xiao-dong, et al. Progress of study on super thermit synthesized by response inhibition of ball mill method[J]. Chinese Journal of Acta Armamentarii,2013 (6):783-791.

[10]Mendoza D J M, Estrada G, Carren G C, et al. Study of Al composites prepared by high-energy ball milling: effect of processing conditions[J]. Journal of Alloys and Compounds, 2015, 643:S172-S177.

[11]Starink M J. A new method for the derivation of activation energies from experiments performed at constant heating rate[J]. Thermochimica Acta, 1996, 288:97-104.

[12]Starink M J. The determination of activation energy from linear heating rate experiments: a comparison of the accuracy of isoconversion methods[J]. Thermochimica Acta, 2003, 404:163-176.

[13]Vyazovkin S, Wight C A. Kinetics in solids[J]. Annual Review of Physical Chemistry, 1997, 48(4):326-327.

[14]Song X, Yi W, An C, et al. Dependence of particle morphology and size on the mechanical sensitivity and thermal stability of octahydro-1,3,5,7-tetranitro-1,3,5,7-tetrazocine[J]. Journal of Hazardous Materials, 2008, 159(2/3):222-229.

Preparation of Al-MoO3Composites and Its Thermal Properties

WANG Wei-kang,LI Jian-min, YANG Rong-jie

(School of Materials Science and Engineering, Beijing Institute of Technology, Beijing 100081, China)

Abstract:The micron-sized Al-MoO3composites were prepared by a high-energy milling method under the protection of argon gas. The morphology and structure of micron-sized Al-MoO3were analyzed by scanning electron microscopy (SEM), laser particle size analyzer and X-ray diffraction (XRD). The thermal property of the Al-MoO3composites was analyzed by thermogravimetry-differential scanning calorimetry (TG-DSC). The results show that the Al-MoO3composites prepared by high-energy milling method are in the form of plate with uniform particle size distribution and the grain size reduces. Compared with original Al powder, the thermal performance of the oxidation reaction of Al-MoO3composites and air is significantly improved. The mass gain rate and the reaction rate of aluminum increase by 48.4% and 60.8%, respectively. A larger exothermic peak occurs at the temperature of 1070℃. The maximum heat flow and exothermic reaction enthalpy increase by 160.9J/g and 4106.2J/g, respectively. The activation energy decreases to 297.8kJ/mol. The oxidation performance of Al-MoO3composites and air is greatly improved.

Keywords:Al powder; MoO3; Al-MoO3composites; high-energy milling method; thermal properties

作者简介:王维康(1990-),男,硕士研究生,从事含能材料研究。

基金项目:国家安全重大基础研究项目(00401020201-1)

收稿日期:2015-07-10;修回日期:2015-10-06

中图分类号:TJ55; O64

文献标志码:A

文章编号:1007-7812(2015)06-0021-05

DOI:10.14077/j.issn.1007-7812.2015.06.005