大型数控机床热变形动态精度模拟分析软件的开发与应用

2015-03-07杨天伟张宗耀

杨天伟, 张宗耀

上海机电工业工程监理有限公司 上海 200032

大型数控机床热变形动态精度模拟分析软件的开发与应用

杨天伟,张宗耀

上海机电工业工程监理有限公司上海200032

摘要:结合大型高精度数控机床安装项目的监理工作经验,通过建立数学模型,并采用BV编程语言,开发了机床精度检测动态模拟分析软件,实现了对机床精度检测数据的快速分析和在设定温度变化下的动态精度模拟,并可及时输出精度偏差分布曲线,从而能快速、精确、有效地对大型高精度机床进行精度检测与调整工作,提高了机床正常运行时的精度稳定性。

关键词:分析软件; 数控机床; 精度; 检测调整

Abstract:Combined with supervision experience in installation project of large-scale high precision CNC machine tools, a dynamic simulation and analysis software to check the mathematical model accuracy is developed via the establishment of a mathematical model and the use of BV programming language to achieve a rapid analysis of the sense data on the machine tool accuracy and the simulation of dynamic accuracy under varied set temperature. This software can output the distribution curve of accuracy deviation on time, thereby, the accuracy detection and adjusting work for large-scale high-precision machine tools could be completed quickly, accurately and efficiently and the stability of the machine tool accuracy in normal operation could be improved.

Key Words:Analytical Software; CNC Machine Tool; Accuracy; Detection and Adjustment

现代数控机床集合了电子计算机、伺服系统、自动控制系统、精密测量系统及新型机构等先进技术,具有加工精度高、生产效率高、适应性强等特点。随着我国制造业的快速发展,数控机床在机械制造业已得到广泛应用,且对数控机床精度的要求也越来越高。如何保证数控机床精度的检测、调整工作的准确有效以及动态精度的稳定性,正成为各行业用户在验收与维护数控机床时非常关注的问题。

目前国内在对大型数控机床几何精度检测中仍采用传统方法进行数据统计分析,依靠人工记录并绘制图表进行检测数据的偏差分析,该分析方法效率低,费力费时。如在上海市临港某工厂的英赛260落地镗铣床床身直线度的精度检测中,该机床床身长30m,共有59个检测数据,安装单位采用手工绘制图表的方法进行检测数据分析,待明确了具体的精度调整点位和补偿量时,由于环境温度条件变化,原始的检测数据常常发生失效现象,严重影响了几何精度的检测效率和准确性。

另外,大型数控机床由于环境温度变化产生热变形,将严重影响床身直线度的动态精度稳定性。实践表明,调试完成并经精度检测合格的大型高精度数控机床往往由于热变形的原因,使机床床身直线度的动态精度发生超差,目前尚无较好的解决办法,只能再重新进行检测与调整。

1影响机床精度关键因素分析

(1) 德国VDI/DGQ3441标准给出了多方面影响大型数控机床精度的关键因素,其中就包括环境温度及床身热变形的因素,但没对这些因素提出有效的解决办法。

(2) 在影响大型数控机床加工精度的所有因素中,温度变化对大型数控机床精度的影响尤为显著。英国伯明翰大学J.Peklemik教授指出,热变形严重影响机床的加工精度,其产生的误差占总加工误差的40%~70%。

(3) 根据在上海临港重装备基地监理过数十台大型高精度数控机床的实践经验,在调试和精度检测过程中发现,机床床身热变形对大型高精度数控机床的动态精度会造成很大的影响。

(4) 数控机床热变形的产生与周围环境温度的变化有关,也与加工过程中的发热和传热有关,其热源可分为内部热源(与切削或磨削有关的热源)和外部热源(周围环境温度变化、辐射等),其中内部热源对机床热变形的影响规律较为明显,而机床受外部热源(主要指环境温度变化)影响产生的变形具有长周期性及瞬态效应,要想采用有效的控制方法,必须寻求环境温度变化对机床精度的影响规律。

2机床床身导轨热变形影响规律探讨

机床床身导轨热变形后会影响机床安装调试的精度,引起部件的直线度和角度变化,从而降低机床的加工精度。笔者对大型数控机床热变形的影响规律进行了分析,运用不同的方法建立导轨热变形的数学模型,采用建模控制技术掌握机床热变形的规律和变形量,有效地对机床进行精度检测与调整工作。

2.1数控机床床身导轨长度随温度变化的数学模型

设: 导轨材料为钢材,线膨胀系数为α,常温下(温度t0=20℃)导轨的有效长度为L0,温度为t时的长度为L。根据热膨胀理论可得导轨长度对温度变化的微积分方程为: dL/L=αdt,结合相应的边界条件积分后,可得到导轨长度随温度变化数学模型。即:

L=L0eα(t-20)

(1)

在生产实际中,考虑到钢材的热膨胀率很小,约为12×10-6,为了简化计算,常对式(1)进行简化处理,即取:

eα(t-20)≈1+α(t-20)

(2)

若设温差为Δt=t-t0,导轨热伸长量为ΔL,则有:

ΔL=L-L0

=L0[1+α(t-20)]-L0

=αL0Δt

(3)

式(3)是常使用的导轨长度随温度变化的计算模型。

2.2 数控机床床身导轨热变形数学模型的建立

在实际应用中,床身导轨热变形后的形状近似地以抛物线对待,因此可以建立如图1所示的坐标系。

设: 抛物线的焦参数为P,导轨热变形最大变形量为hmax。根据平面解析几何知识可得抛物线方程为:

x2=-2Py

(4)

根据图1所示的假定条件可知,当x=±L/2时,y=-hmax,代入式(4)求得:

P=L2/(8hmax)

(5)

因此,导轨热变形后其抛物线的方程为:

(6)

式(6)是利用抛物线理论建立的导轨热变形数学模型。

2.3 导轨热变形抛物线方程求解

根据以上的数学模型,对导轨热变形抛物线方程求解如下:

图1 导轨热变形后坐标系建立

(7)

(8)

(2) 求解导轨热变形量h值的方法,根据式(7)和式(8),设目标函数y(L,h)为:

(9)

可采用Excel软件的相应功能确定求解方法,求得h值。

2.4 导轨热变形温升ΔT与矢高h的数学模型

床身长度变量L取值范围为30m、25m、20m、15m,床身线膨胀系数α取值范围为1、2、3、4(×10-6),温升取值为5、10、15、20、25、30、35、40(℃),求解矢高h值,然后采用回归分析方法,建立热变形温升ΔT与床身动态精度(即矢高h)的数学模型。经回归分析后建立的导轨热变形温升ΔT与矢高h之间的数学模型为: y(ΔT)=266700h2α/L2(回归分析相关系数计算结果为1)。

3数控机床热变形动态精度快速分析控制软件

数控机床床身热变形对导轨直线度动态精度响的数学模型其计算非常复杂,且在对导轨动态精度检测与调整的实际应用中仍有相当大的困难,为了解决这一难题,笔者采用BV编程语言编制了国内首创、具有知识产权的《数控机床热变形动态精度快速分析软件》,采用该软件可对大型高精度数

控机床床身导轨热变形动态精度的影响进行模拟分析并输出调整补偿数据,从而快速、有效地完成机床精度检验和调整工作。

以下简单介绍《数控机床热变形动态精度快速分析软件》的主要功能和操作方法。

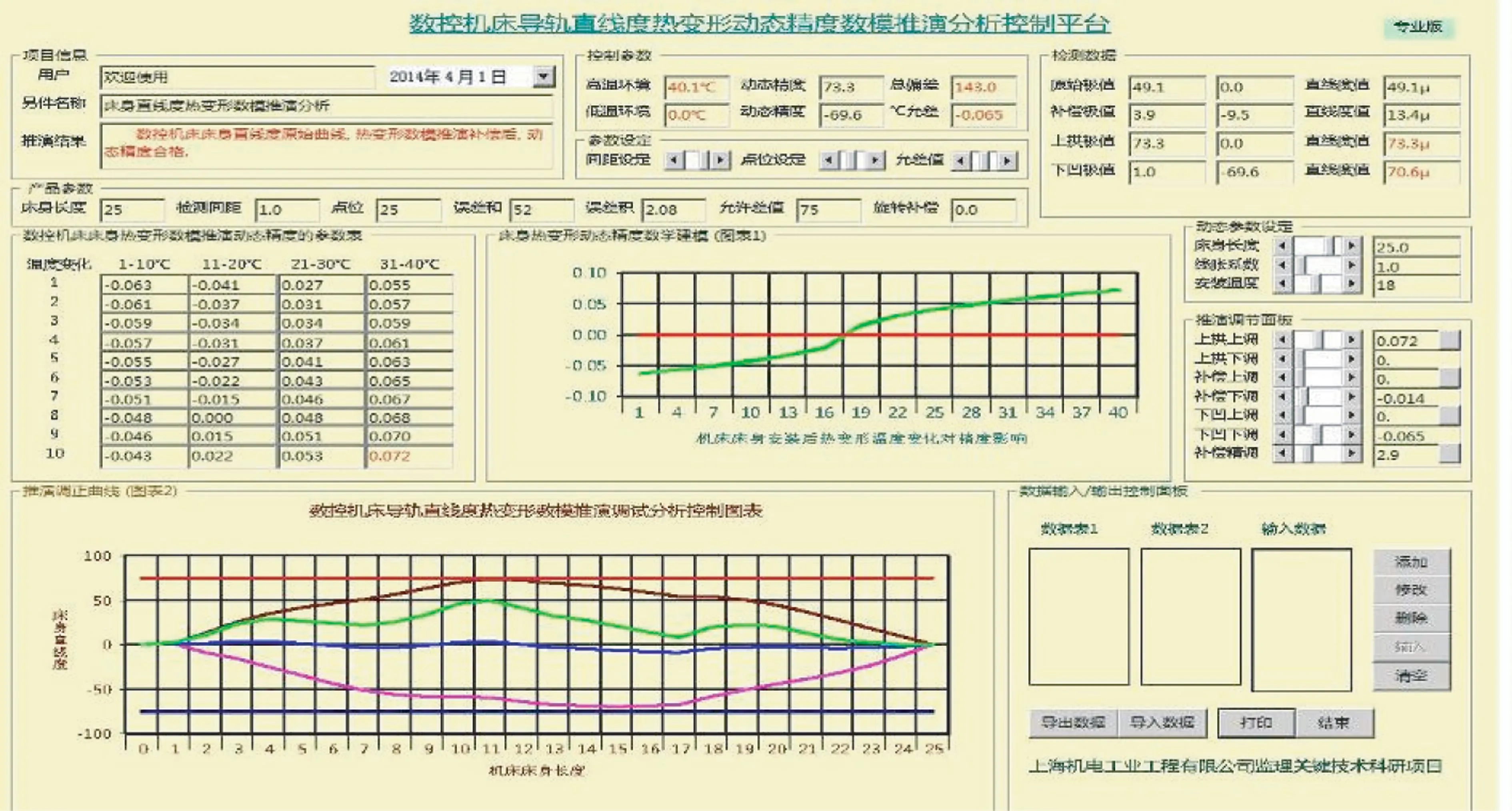

3.1 启动应用界面

应用界面如图2所示。

3.2 输入原始检测数据

软件可以通过添加一个个输入数据,也可方便地通过文本导入的方式输入某个大型数控机床床身导轨直线度的一组检测数据,如输入图3所示原始检测数据(18℃环境)后,软件会自动生成精度偏差曲线(图中绿色曲线),根据已设定的允差值,初步分析在当时环境温度下导轨直线度静态精度是否合格,如达到合格标准,接下来通过该软件的推演,分析在环境温度变化的情况下导轨热变形直线度动态精度变化情况。

3.3 模拟分析动态精度偏差

应用该软件可快速模拟分析在环境温度发生变化条件下(分温降和温升两种情况)导轨热变形动态精度的偏差情况,图4所示是当模拟环境温度升至21.1℃时,机床动态精度偏差曲线(图中棕色曲线)的超差显示,此时该分析控制软件会自动产生报警信号: 导轨直线度由于热变形动态精度已超差,不合格,需安装人员及时调整导轨动态直线度。

图2 数控机床热变形动态精度快速分析软件的应用界面

图3 原始检测数据(18℃环境下)

图4 21.1℃时机床动态精度偏差曲线(图中棕色曲线)的超差显示

3.4 数据补偿调正

通过该软件,继续模拟温升至40℃以及温降至0℃条件下,产生两条导轨直线度动态精度偏差曲线(图5中棕色和红色曲线),发现温升至40℃时已严重超差,温降至0℃时精度偏差仍在合格范围,此时,软件通过模拟补偿原始导入的检测数据可生成调整目标曲线(即图5中蓝色曲线),在该精度偏差曲线下,当温升至40℃和温降至0℃时,可实现机床导轨直线度动态精度均不超差的结果。

图5 温升至40℃以及温降至0℃条件下,两条导轨直线度动态精度偏差曲线

调试完成后,该软件能导出需补偿调整的具体数据和曲线,供安装人员根据该补偿数据及时现场调整数控机床导轨直线度,使其达到补偿曲线精度偏差值即可。通过这样调整后,导轨直线度精度理论上在0~40℃范围内变化,可实现均不超差,从而在很大程度上提高了机床动态精度的稳定性。

4软件在实际项目中的应用

上海临港重装备基地项目中所安装的意大利高精度FAF260数控镗铣床,床身长度达30m,机床床身直线度的精度检测与调整是整台机床安装的重要控制关键点之一,由于调整机床床身直线度费力,周期长,加上一天中环境温度变化幅度较大,直接影响了机床床身直线度精度的检测和调整工作。

实际检测中遇到的具体问题是,上午采用激光干涉仪测量的大量精度检测数据,到下午手工作图测绘得出分析结果后,再进行现场调整时,上午测量的检测数据已全部发生了变化,使精度调整工作产生了极大困难,施工单位束手无策,只能反复测量,且短时间内很难达到预定精度。

针对上述情况,笔者采用上述数控机床热变形动态精度快速分析控制软件对机床精度检测数据进行了统计和实时分析,并输出了准确的测点偏差分布图形,有效地指导了对超长床身几何精度的检测及调整工作,最终快速地使机床床身几何精度检测有效调整到位。

5结束语

针对大型高精度数控机床几何精度检测与调整中存在的问题,结合在上海临港重装备基地数控机床精度检测监理工作中的具体经验,建立了机床热变形的数学模型,并开发出一套机床热变形动态精度快速分析控制软件,通过在项目实践中的应用情况表明,采用该软件能很好地解决大型高精度数控机床在几何精度检测中存在的两个关键问题,特别是大型数控机床床身导轨热变形影响直线度动态精度的关键问题,供同行参考。

参考文献

[1] 唐开勇.机床热变形的探讨[J].昆明理工大学学报,2002,27(3): 51-54.

[2] 熊玉学,刘庆照.计算拋物线及椭圆弧长的近似公式[J].东北林业大学学报,1991,19(2): 112-115.

[3] 李玉兰.数控机床几何精度检测[M].北京: 机械工业出版社,2014.

中图分类号:TH161;TP31

文献标识码:A

文章编号:1674-540X(2015)02-023-05

作者简介:第一 杨天伟(1972-),男,硕士,高级工程师,主要从事设备监理工作,E-mail: yangtianwei@jdjl.cn

收稿日期:2015年3月