浅析如何优化制药生产设备确认流程

2015-03-06侯文艳

侯文艳 蔡 晔 王 娟

(南京先声东元制药有限公司,江苏南京 211800)

0 引言

我国GMP第7章“确认与验证”第139条规定:“企业的厂房、设施、设备和检验仪器应当经过确认,应当采用经过验证的生产工艺、操作规程和检验方法进行生产、操作和检验,并保持持续的验证状态。”故验证与确认工作是制药企业定标和达标运行的基础,验证与确认文件则是有效实施GMP的有力证据。

目前,很多制药企业生产车间的验证(工艺验证、清洁验证等)与确认工作(生产设备确认、公用系统确认等)项目较多,而实施验证与确认项目的人员有限。面对众多的验证与确认项目,如何在既定的验证与确认小组成员下更有效地完成验证工作,同时符合法规要求,这就成为了制药企业质量验证与确认小组亟待解决的问题。验证和确认工作,使其符合GMP要求。生产部车间要求尽量合理安排验证与确认活动与生产同步进行,提前完成验证与确认工作,不得耽误正常生产。

图1 某生产车间某年的验证与确认项目排列图

经统计,某生产车间某年的验证与确认项目数量有270个,其中各类项目统计如表1所示,项目排列表如图1所示。

表1 某生产车间某年的验证与确认项目统计表

1 验证与确认项目

面对验证与确认项目,公司要求在节约公用系统运行成本、物料成本和人员成本的基础上,合理安排并有效实施

由图1可以看出,确认项目数量偏多的主要是设备确认、公用系统确认和工艺验证。其中,公用系统确认主要为各车间空调净化系统、纯化水系统、注射用水系统、纯蒸汽发生器等项目,这些直接影响到药品生产环境及产品质量,故该类型确认项目不可减少。对于工艺验证,主要是上市产品及新品的工艺验证,保证产品的质量均一性及有效性,故此类型验证项目不可减少。为此,应选择优化生产设备确认流程,以减少生产设备确认项目数量。

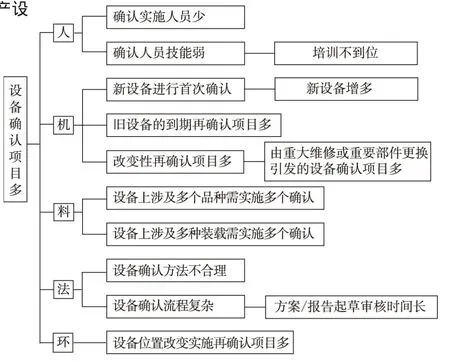

图2 原因分析图

2 现状调查

2.1 人员限制

目前,生产车间的验证与确认工作一般由4~5个人主导实施,面对众多的验证项目,如未能按时完成验证与确认项目,将会影响到车间正式生产和市场供货,故需对验证与确认流程进行优化。

2.2 生产设备确认项目现状

经初步统计,目前生产设备分类如表2所示。

表2 生产设备分类

由表2可见,灭菌设备直接或间接影响到产品的无菌性,此类为关键设备;外包设备占到设备确认总数的18%,此类设备为非关键的生产设备,结构简单,无校验需求;另外,其他普通设备占到设备确认总数的63%。故要减少生产设备确认项目,可考虑依据风险分析来优化设备确认流程,减少其他普通设备及外包设备的确认项目。

3 原因分析及要因确认

3.1 原因分析

针对生产设备确认项目数量多这一问题,验证与确认小组人员集思广益,从“人、机、料、法、环”5个方面展开了分析,并以树图的方式进行了归纳,如图2所示。

3.2 要因确认

验证与确认小组针对10条末端原因进行了要因分析:

3.2.1 确认实施人员少

调查分析:目前生产车间的验证和确认工作主要由4~5人主导实施,由于公司在人力资源方面的限制,必须在既定人数下完成生产车间的验证与确认项目,故设备确认人员需着手考虑如何在效率方面进行提高及如何在流程方面进行改进。得出结论:非要因。

3.2.2 培训不到位

调查分析:实施确认人员均需培训及考试合格,具有上岗证后从事设备确认工作。得出结论:非要因。

3.2.3新设备增多

调查分析:在2010—2011年迎接新版GMP认证时已引入大批新设备,后续逐年引入的新设备减少。得出结论:非要因。

3.2.4 旧设备的到期再确认项目多

调查分析:设备在首次确认完后均需要定期实施设备再确认,且旧设备再确认项目也是以后历年需要进行的项目。得出结论:要因。

3.2.5 由重大维修或重要部件更换引发的设备确认项目

调查分析:查阅近两年的年度验证总结,由重大维修或重要部件更换引发的设备确认项目数量占设备确认数量不足1%。得出结论:非要因。

3.2.6 设备涉及多个品种生产时需实施多个确认

调查分析:目前涉及多个品种生产时,需对设备的生产参数进行确认,该类设备主要是固体车间设备的压片机、混合机、烘箱等,经统计该类设备占设备总数的2.8%,所以不是引起设备确认项目增多的主要原因。得出结论:非要因。

3.2.7 设备涉及多种装载方式需实施多个确认

调查分析:目前涉及多种装载方式的设备有干热灭菌设备、湿热灭菌设备、隧道灭菌烘箱等,依据GMP实施指南,每种装载方式均需进行确认(每年至少一次),所以该类设备确认不可减少,同时统计该类灭菌设备占设备总数的大概9%。得出结论:非要因。

3.2.8 设备确认方法不合理

调查分析:设备实施确认方法及标准依据为:(1)2010版GMP指南;(2)药品生产验证指南;(3)公司内部验证与确认管理SOP。得出结论:非要因。

3.2.9 设备确认方案/报告起草和审核时间长

调查分析:起草方案(5 h),审批方案(4 h,传签需要4~7个工作日),实施确认(依据具体项目进行),起草报告(5 h),审批报告(3 h)。可见起草、审批设备确认方案及报告花费时间较长,且结合末端原因1(3.2.1),如何提高起草及审批效率,优化设备确认流程需着手考虑。得出结论:要因。

3.2.10 设备位置改变实施再确认项目多

调查分析:查阅近两年的确认文件,该类再确认项目不足1%。得出结论:非要因。

总结:最后得出两条要因:(1)旧设备的到期再确认项目多;(2)设备确认方案/报告起草和审核时间长。

4 制定对策

针对以上分析出的两条主要原因,利用5W 1H原则制定出相应的对策实施表,做到问题清楚、目的明确、措施具体、项目专人负责,并规定有完成日期。对策实施表如表3所示。

表3 对策实施表

5 对策实施

5.1 设备分级管理

依据风险评估理念,将设备进行分级管理的实施:(1)起草生产设备再确认操作程序;(2)优化设备确认流程,将公司各生产设备进行分级管理;(3)起草生产设备再确认操作程序。针对旧设备的到期再确认的要因,建立生产设备再确认的标准操作程序,对生产设备再确认的方法进行规定,从而规范再确认工作的实施,确保生产设备确认状态未发生偏移。依据设备的复杂程度及对产品质量/检验结果的影响,对设备进行分级管理,如表4所示。

图3 ⅡA类设备使用通用性表格后起草和审批时间统计

表4 生产设备分级管理

5.2 起草通用性表格的实施

(1)起草通用性表格模板,对其中ⅡA类设备测试表格起草通用性表格模板,并写入管理规程。

(2)起草具体设备的通用性表格,起草ⅡA类设备的通用性测试表格,设备以后历年再确认时直接使用,使用该测试表格后减少方案和报告的起草和审核时间约11 h。

ⅡA类设备使用通用性表格后起草和审批时间统计如图3所示。

6 效果检查

6.1 有形效益

依据风险管理理念对设备进行分级管理后,生产设备确认项目减少,节约了水、电、气、物料等确认过程中用到的生产介质;另外,使用通用性表格后减少了方案起草和审核时间,节约人均工时。

6.2 无形价值

经过优化设备确认流程,普及了活动参与人员的全面质量管理的知识,锻炼了小组成员解决问题的能力,增强了小组成员的团队协作精神以及创新意识。领导评价表如表5所示,活动效果雷达图如图4所示。

表5 领导评价表

为了巩固优化设备确认流程这项成果,公司召开了优化确认流程总结会,并对设备确认人员进行培训,进一步提高设备确认效率。

图4 活动效果雷达图

7 结语

总之,通过进行生产设备确认流程优化,提高了参与人员分析和解决问题的能力,增强了团队合作精神,充分认识到持续创新是追求的目标,也是企业核心价值观的体现。通过优化设备确认流程,达到了预期的效果,创造出了有形和无形双重价值。