云南锡业铜熔炼系统杂质元素走向研究

2015-03-06唐都作顾鹤林宋兴诚

唐都作, 顾鹤林, 宋兴诚

(云南锡业股份有限公司, 云南 个旧 661000)

重金属

云南锡业铜熔炼系统杂质元素走向研究

唐都作, 顾鹤林, 宋兴诚

(云南锡业股份有限公司, 云南 个旧 661000)

对云南锡业股份有限公司铜业分公司熔炼系统中Zn、Pb、As、Bi和Sb 5种主要杂质元素的走向统计分析。结果显示,Zn、Pb、As、Bi、Sb主要来源于铜精矿,部分Sb来源于返料吹炼渣。产物中,Zn主要分布于沉降电炉渣和熔炼电场尘中,分别占72.34%、9.86%;Pb主要分布于冰铜、沉降电炉渣和熔炼电场尘中,分别占48.95%、24.22%、25.03%;As主要分布于沉降电炉渣和熔炼电场尘中,分别占12.74%、69.65%;Bi主要从熔炼电场尘和沉降电炉渣中开路出去,分别占14.29%、51.90%;而60.77%的Sb分布于冰铜中,从沉降电炉和熔炼电场尘中开路出去的Sb分别占25.93%、11.00%。

铜; 熔炼系统; 杂质元素; 走向

0 前言

云南锡业股份有限公司铜业分公司采用先进的“双顶吹”炼铜及不锈钢永久阴极铜电解精炼技术生产。项目2010年3月破土动工建设,2012年3月投料带负荷试车,2013年3月产能和技术指标趋于稳定,取得了较好的效果。该工艺主要特点为操作易于控制和调节,可以处理各种复杂物料,对原料适应性较强,对物料的粒度、水分均没有严格的要求,既可处理粉料,也可处理块料,允许所处理的物料成分波动的范围较大,仅铜精矿综合品位对熔炼产能和作业成本有影响。熔炼系统物料中的杂质元素主要有锌、铅、砷、锑、铋和铬,其中铬含量较低,本研究不考虑,另外5种主要杂质元素对产品质量和冶炼作业过程影响较大,为梳理其走向,本文以公司某时段实际生产数据为依据,以熔炼炉入炉物料、熔炼炉及电炉产物为考察对象,详细分析锌、铅、砷、锑、铋的分布及走向情况,为今后的生产提供参考依据。

1 熔炼炉投入产出物料基本情况

熔炼炉入炉物料,即投入物料主要有铜精矿、电解产出的黑铜泥、吹炼炉产出的吹炼渣、吹炼锅炉灰、环保布袋尘。对于熔炼炉入炉物料中的熔剂石英砂和石灰石,由于含有需分析的杂质元素极低,本文不计入杂质计量分析考察。

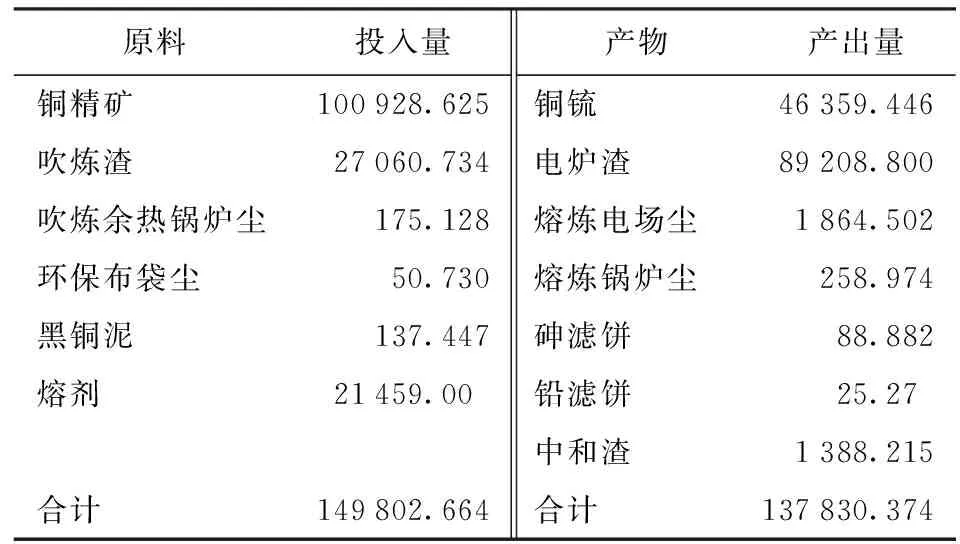

根据熔炼系统流程,入炉物料在熔炼炉强化冶炼处理后,混合熔体经堰口流入沉降电炉,在电炉内沉降分离,产出电炉渣与冰铜。熔炼炉产生的烟气经余热锅炉系统及收尘系统,收集得到熔炼电场尘,烟气进制酸系统制备硫酸。烟气中夹杂的粉尘经动力波洗涤后,再处理分离产出砷滤饼、铅滤饼。废水处理后产出中和渣。表1为熔炼系统一定时段内物料投入与产出详细情况。

表1仅统计了熔炼系统主要物料及与杂质元素分布直接关联的产物,其他如燃烧煤、还原煤、废水处理使用的添加剂等均未纳入统计分析范畴。

表1 熔炼系统投入与产出 t

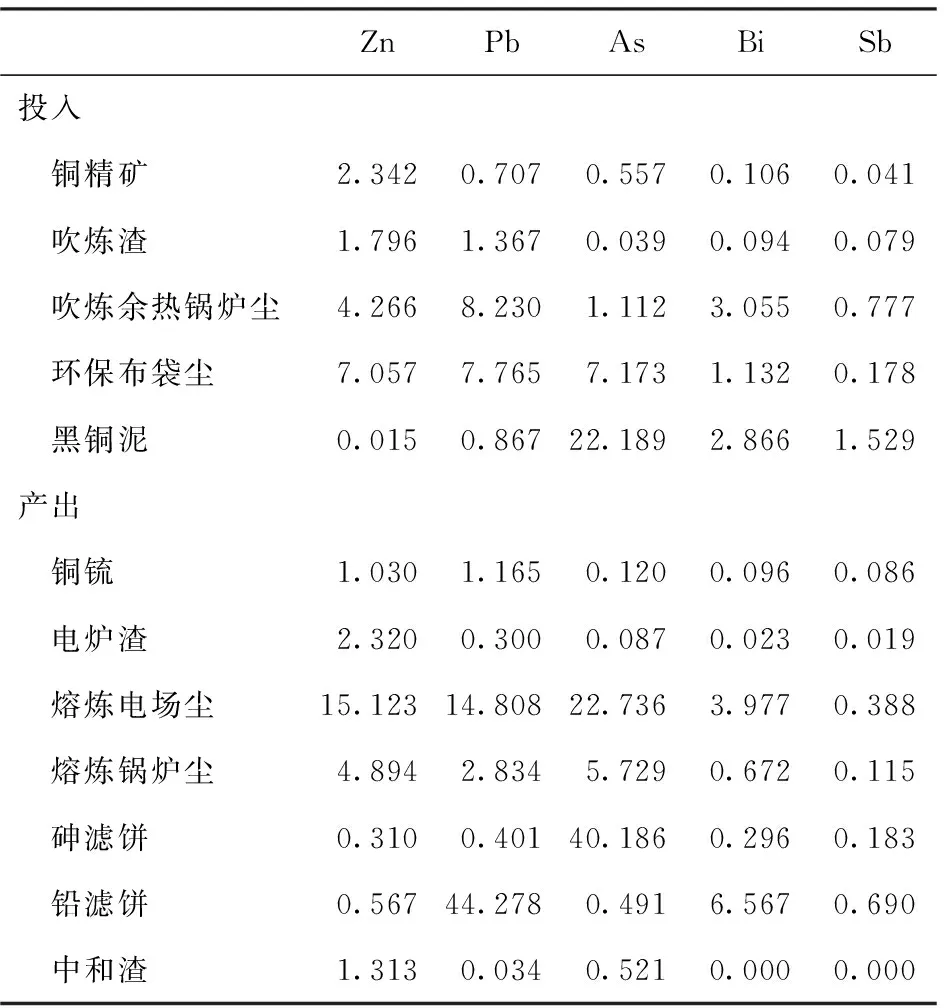

2 熔炼炉入炉及产出物料综合情况

根据铜业分公司某时段的检验分析数据,采用综合加权平均的方法计算出熔炼炉入炉物料和产物杂质元素的含量,见表2。

3 讨论与分析

3.1 投入与产出中杂质元素的分布

根据表1、表2中的数据,计算熔炼系统原料与

产物中主要杂质元素锌、铅、砷、锑、铋的量及所占百分比,见表3。

表2 熔炼系统原料与产物杂质元素含量分析 %

表3 主要杂质元素在原料与产物中的量及所占比例

从表3可以看出,杂质元素锌、铅、砷、铋主要来源于铜精矿,虽然表1显示铜精矿中上述杂质元素含量均低于其他物料,但铜精矿的投入量占总投入物料的78.63%(不含熔剂石英砂和石灰石的量),故其杂质元素来源总量大。杂质元素Sb的来源主要有铜精矿和吹炼渣,分别为62.22%、32.38%。尽管Sb在吹炼渣中的含量低于其他投入物料,但吹炼渣的投入量占总投料量的21.08%,仅次于铜精矿。

几种杂质元素在产物中的分布, Sb在铜锍中的量占总量60.77%,可以推测Sb主要随金属铜的走向而分布,同时熔炼电场尘和电炉渣也有一部分,分别占总量11.00%和25.93%。Zn在产物中主要分布于沉降电炉渣中,占总量的72.34%,此外还有部分分布于熔炼电场尘和铜锍中,分别占9.86%和16.68%。Pb主要富集于铜锍中,占总量的48.95%,此外有部分Pb进入熔炼电场尘和沉降电炉渣,分别占总量的25.03%和24.22%。As主要随烟尘富集于熔炼电场尘,占产物总量的69.65%,此外还有9.11%、12.74%、2.44%和5.87%的As分别分布于铜锍、沉降电炉渣、熔炼余热锅炉尘与砷滤饼中。而Bi主要分布于熔炼电场尘、铜锍和沉降电炉渣中,分别占总量的51.90%、31.12%和14.29%。

3.2 杂质元素走向行为

云锡铜业分公司采用澳炉富氧顶吹熔炼技术进行铜精矿熔炼造铜锍。目前采购的铜精矿入炉品位约18.15%,低品位铜精矿在熔炼过程产生大量渣,大量Zn将随渣走向分布。而文献7也指出,冶炼过程ZnS氧化为ZnO,ZnO很容易与SiO2结合造渣,从而大部分Zn进入炉渣中。

Pb很容易与SiO2结合造渣或挥发进入烟气,然而表3中数据显示,约51%的Pb进入渣和烟气中,约49%的Pb残留于铜锍中,这可能与熔炼过程石英砂与Pb反应造渣不充分或石英砂加入量不足有关,铜锍中残留的Pb还需在吹炼造粗铜过程造渣除去。

约91%的As进入渣与烟气中,约9%的As残留于铜锍中。As主要以As2O3形态挥发进入烟气。从表1看出,目前处理的铜精矿含As 0.557%,该铜精矿含As明显高于国内同行。约91%的As进入渣和烟气说明,澳斯麦特炉熔炼处理铜精矿对脱砷有其优越性。

Bi约55%进入烟气(含熔炼电场尘、熔炼余热锅炉尘、砷滤饼、铅滤饼和中和渣),而31%进入铜锍,12%进入电炉渣。据文献7,Bi进入气相的量与锍品位的关系不明显,可能只与熔炼温度有关。当熔炼温度升高时,Bi的饱和蒸汽压升高,更有利于挥发进入烟气中或尘中。而从表3分析可以看出,Bi在气相中的分布不足,这可能与熔炼温度有直接关系。目前熔炼温度控制在1 180 ℃左右,过高虽有利于Bi挥发进入烟气,但将加速炉内耐火材料的侵蚀损耗。

Sb作为两性氧化物,部分进入烟气,部分入渣。然而表3数据显示,60%的Sb残留于铜锍中,仅40%的Sb进入渣与烟气中。这可能与富氧浓度有关。文献7也指出,富氧浓度的提高将会减少烟气量,从而使进入烟气的Sb量减少。

入炉铜精矿中5种主要杂质元素的含量均高于目前国内同行熔炼系统铜精矿入炉杂质含量。然而,从表3可以看出,除Sb入铜锍较多外,Zn、Pb、As、Bi进入渣相和气相(含烟尘和砷滤饼及中和渣等)的量均在50%以上,尤其是As,90.89%进入渣相和气相。这可能与富氧浓度有关,云锡澳斯麦特炉顶吹熔炼工艺富氧浓度仅为40%左右,远低于目前国内闪速炉等炉型所要求的,这样有利于有害杂质元素进入渣相和烟气相开路。由此可见,澳斯麦特炉熔炼处理高杂精矿具有优势,其对于物料的适应能力强,对入炉物料的粒度没有特别要求。

4 结论

(1)杂质元素锌、铅、砷、铋、锑主要来源于铜精矿,部分锑来源于返料吹炼渣。

(2)产物中,锌、铅、砷主要分布于沉降电炉渣、冰铜、熔炼电场尘中,部分砷分布于冰铜、沉降电炉渣、中和渣与砷滤饼中;铋主要分布于熔炼电场尘、冰铜和沉降电炉渣中;锑主要分布于冰铜中,部分锑分布于熔炼电场尘和沉降电炉渣中。

(3)ZnO易与SiO2结合造渣,故大部分Zn进入炉渣中;Pb易与SiO2结合造渣或挥发进入烟气,但熔炼过程石英砂与Pb反应造渣不够或石英砂加入量不足有关,铜锍中残留的Pb需在吹炼造粗铜过程中除去。

(4)As主要以As2O3形态挥发进入烟气,澳斯麦特炉熔炼处理铜精矿对脱砷具有优越性;Bi在气相中的分布不足,与熔炼温度有直接关系。熔炼过程富氧浓度的提高将不利于Sb挥发进入烟气,造成进入烟气的Sb量减少。

[1] 何秀梅.铜冶炼过程中杂质元素走向探析[J].有色金属(冶炼部分),2013,(2):55-57.

[2] 李芝生.铜冶炼过程砷的分布及处理[J]. 有色金属(冶炼部分),1991,(6):9-10,14.

[3] 王从明.闪速炉熔炼中杂质的分布[J].有色冶炼,1988,(2):37-39.

[4] 彭文友, 王从明.贵冶杂质元素来源及其走向[J]. 有色金属(冶炼部分),1990,(3):25-27.

[5] 田凯.贵冶含砷物料的综合利用[J]. 有色金属(冶炼部分),2000,(4):17-19.

[6] 田文增,陈白珍,仇勇海.有色冶金工业含砷物料的处理及利用现状[J].湖南有色金属,2004,(6):11-15.

[7] 朱祖泽,贺家齐.现代铜冶金学[M].北京:科学出版社,2003:147-148.

我国科学家发明新型金属催化剂

中国科学技术大学熊宇杰教授课题组设计了一类独特的金属钯纳米材料,具有高催化活性和太阳能利用特性,在光驱动有机加氢反应中展现出优异的催化性能,室温光照下即可达到70 ℃加热反应的催化转化效率。

金属钯是众多有机反应的高效催化剂,与常见的金银相比,常规金属钯纳米材料的吸收太阳光能力较差,吸光范围局限在仅占太阳能5%的紫外波段,给太阳能俘获和利用带来巨大困难。

熊宇杰小组设计了一类尺寸为50 nm且具有内凹型结构的金属钯纳米材料,通过降低结构对称性和增大颗粒尺寸,使其能够在可见光宽谱范围内吸光,吸光后的光热效应足以为有机加氢反应提供热源。设计的独特之处在于,纳米结构的尖端棱角处具有超强的聚光能力从而产生局部高温,并且棱角处也是加氢反应的高活性位点,实现了太阳能利用和催化活性的合二为一。基于该设计,他们开发出的金属钯纳米材料在室温光照下即可有效驱动有机加氢反应,而传统热催化技术需要将反应加热至70℃以上才能实现完全化学转化。

该进展不但为利用太阳能替代热源驱动有机催化反应提供了可能,而且也对相关催化材料的科学设计具有重要推动作用,未来有望应用于重要化学品的光合成。

Impurity elements flow direction in copper melting system of Yunnan Tin Limited Company

TANG Du-zuo, GU He-lin, SONG Xing-cheng

Flow direction of impurity elements of Zn, Pb, As, Bi and Sb have been analyzed in copper melting system of Yunnan Tin Limited Company. The results show that impurity elements of Zn, Pb, As, Bi and Sb came from copper concentrate, part of Sb element came from smelting slag. In production, impurity element of Zn distributed mainly in sedimentation furnace slag and melting electric field dust which was 72.34% and 9.86%, respectively. Pb distributed in matte, sedimentation furnace slag and melting electric field dust which was 48.95%, 24.22% and 25.03%, respectively. As distributed in sedimentation furnace slag and melting electric field dust which was 12.74% and 69.65%, respectively. Element Bi was opened circuit from melting electric field dust and sedimentation furnace slag which was 14.29% and 51.90%, respectively. But 60.77% element Sb was mainly distributed in matte, Sb was opened circuit from melting electric field dust and sedimentation furnace slag which was 25.93% and 11.00%, respectively.

copper; melting system; impurity element; flow direction

唐都作(1976—),男,高级工程师,主要从事有色金属冶金及自动化控制技术工作。

2014-- 05-- 09

TF811

B

1672-- 6103(2015)03-- 0004-- 04