一种连接器异型绝缘体的注塑成型仿真设计

2015-03-05谢光荣

谢光荣

(上海雷迪埃电子有限公司,上海,200072)

1 引言

普通射频同轴连接器,其壳体内孔和中心导体外表面都是圆柱形,介于壳体内孔和中心导体之间的绝缘体,结构上大多是圆筒型回转体,材料多为耐高温、电气性能稳定的聚四氟乙烯PTFE,适宜于车削加工。但在很多特殊场合,比如弯式连接器的转弯部分,为了使阻抗匹配更精准,会将转弯处的绝缘体设计成异型。表面贴装SMT连接器中心导体成90度弯角焊在电路板上时,为防止中心导体从连接器轴线方向转弯后与壳体距离太近引起阻抗变化、绝缘耐压性能降低,也必须将中心导体弯曲处的绝缘体设计成异型结构,填充于壳体焊接面的凹槽与中心导体之间,支撑壳体与中心导体,让两者保持合适距离。在其他特殊情况下,也需要设计出异型的绝缘体。非回转体的异型绝缘体,不能用车床加工,用铣削加工效率非常低,产能小,成本高。而解决这个问题的方法是把材料换成易于注塑的工程塑料材料,比如低端廉价的聚乙烯PE,能经受SMT或者波峰焊高温的尼龙PA66,液晶聚合物LCP[1]等材料,将绝缘体结构设计成适于注塑的结构。本文介绍了一种采用注塑的工艺生产的异型绝缘体的塑料注塑成型仿真设计,文中的异型结构是指这种不适于车削加工的非回转体结构。

2 异型绝缘体的设计

异型绝缘体的设计,除了像常规的绝缘体设计那样需对阻抗匹配进行计算仿真以及满足机械保持力等设计要求外,主要考虑所设计的绝缘体在注塑生产时易于分型脱模,模具上不要或者少用抽芯机构,尽量减少绝缘体的壁厚差别,绝缘体不同部位注塑生产时冷却速度一致,收缩均匀,零件翘曲、扭曲等质量问题少,缩水、缺料和空泡少,内部组织致密,生产工艺性好。

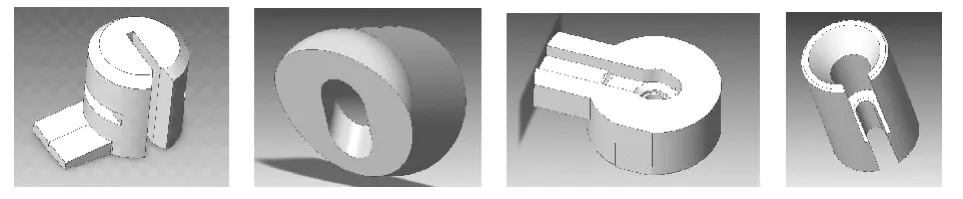

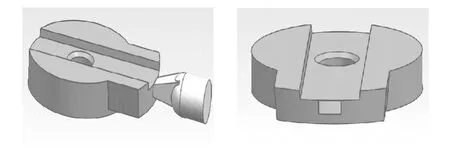

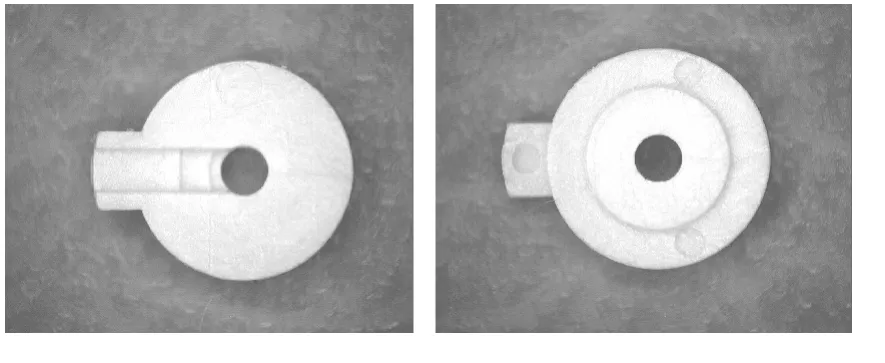

图1 常见的异型绝缘体

3 一种异型绝缘体的注塑成型仿真设计

3.1 仿真软件介绍[2]

欧特克公司是一家专业从事塑料件产品计算机辅助工程分析(CAE)软件Moldflow开发的公司。该公司的Moldflow仿真软件为优化产品和模具设计的整个过程提供了一个整体解决方案。Moldflow软硬件技术为产品设计、模具设计、注塑生产等整个过程提供了非常有价值的信息和建议。Moldflow系列产品包括MPA和MPI。MPA为Moldflow Plastic Advisers(塑料件顾问系列),适用于设计前期快速试模分析。MPI为Moldflow Plastic Insight(高级成型分析),适用于设计后期的产品、模具及工艺参数的详细设计。

MPA使产品设计工程师在产品初始设计阶段就注意到产品的工艺性,并指出容易发生的问题,适用于产品设计工程师在塑料件设计的前期使用。MPA能准确的预测熔接线和困气的位置,以及在模穴中压力和温度的分布,在产品的概念设计阶段就可以进行分析,并且对潜在的设计问题提供有实践意义的建议。产品设计工程师可以据此对产品壁厚、浇口位置和其它的问题迅速做出反应,从而使产品更利于制造。

MPI是产品设计工程师和工艺工程师决定产品几何造型及注塑成形条件最佳化的高阶模流分析软件。从材料的选择、模具的设计到成形条件参数设定,以确保在注塑成型过程中塑料在模具内的充填行为模式,以获得高质量产品。MPI能分析模拟塑料流动形态、产品体积收缩、冷却时间、纤维配向性、产品翘曲等等,并且加强了对塑料材料的选择使用功能。此外,MPI还能分析模拟气体辅助射出及热固性成型。工程前期通过MPI模拟分析可以缩短产品生产的周期,通过电脑模拟分析能发现确认和解决潜在问题,并帮助模具设计人员预测经常碰到的问题并加以设计修正,还可以改变模具材料材质以节省材料费用及设定复杂的注塑成形条件,以达到降低成本的目的。

3.2 异型绝缘体的注塑成型仿真

我公司根据客户的需求设计了一款表面贴装用直式SMP-MAX插针连接器。一般的直式中心导体端面在表面贴装焊接于电路板的时候,由于端面面积小,焊接不牢固。本设计为了解决这个问题,将中心导体设计成90度弯式结构,中心导体侧焊于电路板上。为了控制中心导体弯曲部分与壳体焊接面的凹槽之间的精确位置,将绝缘体设计成带凸耳的异型结构,凸耳填充于壳体与中心导体之间。

3.2.1 产品基本信息

绝缘体材料 LCP,牌号 E130i[1],绝缘体平均材料厚度:1.1MM;模具模穴数4,模具流道类型:冷流道,模具滑块:无,模具斜顶:无,模具结构:两板模;注塑机器型号:Sumitomo 50T。

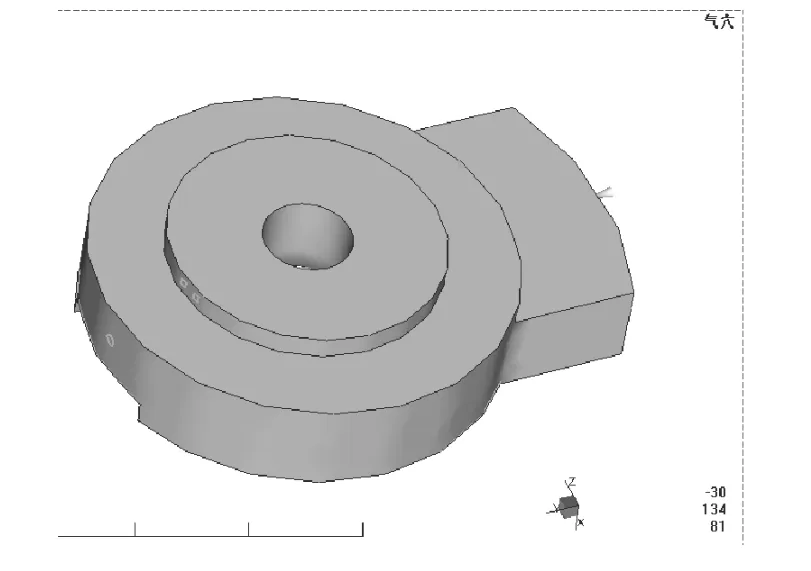

3.2.2 产品三维模型网格划分

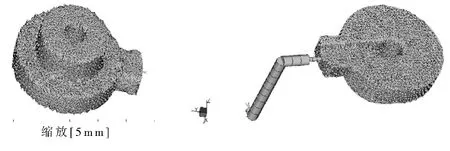

图2 产品三维模型网格图

3.2.3 分模线及飞边

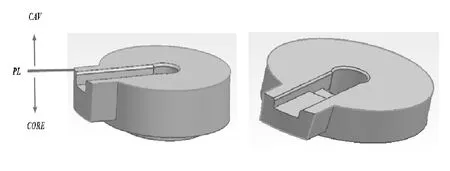

图3 产品分模线及飞边示意图

仿真结果分模线处上下模具之间的最大错位断差为0.05mm,在图纸公差范围以内,可以接受。

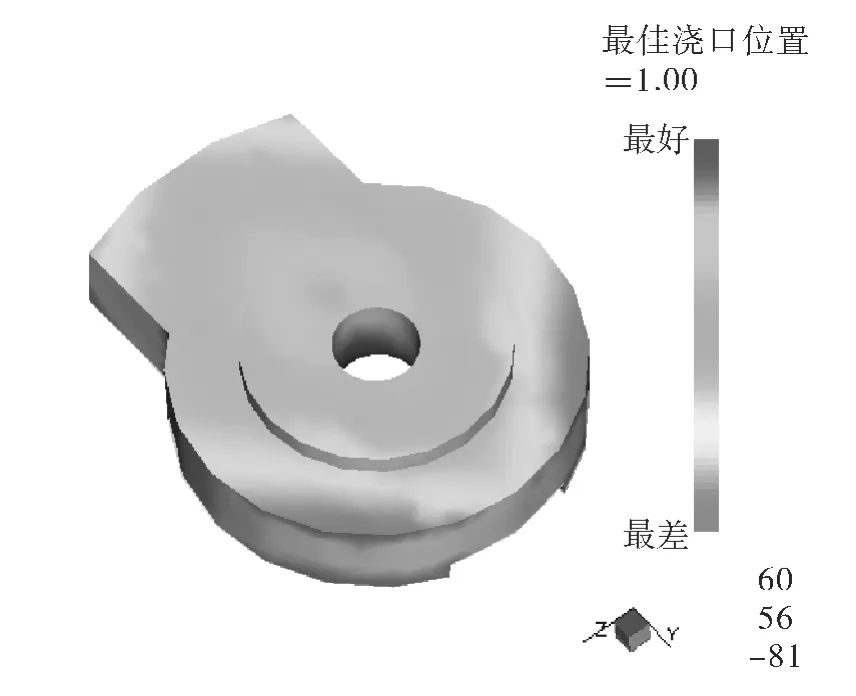

3.2.4 仿真最佳浇口位置,为实际浇口的设置提供参考依据。

图4 产品不同部位设置浇口位置好坏示意图

最佳浇口位置仿真用来为设计分析过程找到一个初步的最佳的浇口位置。分析主要基于以下一些因素:流动的平衡性;型腔内的流动阻力;产品的形状和壁厚;注塑成型中浇口位置的可行性等。

3.2.5 结合最佳浇口位置仿真,并考虑模具的结构选择实际浇口位置

图5 实际选定浇口设置图

仿真结果,浇口痕迹将高出产品表面约0.1mm。由于浇口残留物较小,浇口处无需设计凹槽来隐藏浇口残留物。

3.2.6 拔模斜度设定

图6 拔模斜度设置图

产品整体高度都比较小,拔模斜度可以设定得较大。高度相对较高的面,拔模斜度设定为5°;高度相对很小的面,拔模斜度设定为10°。

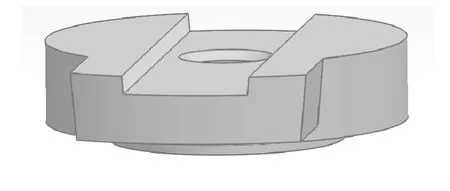

3.2.7 顶针设置

图7 顶针设置图

所有顶针直径0.5MM,将凹进产品0.03MM,对产品的使用无影响。

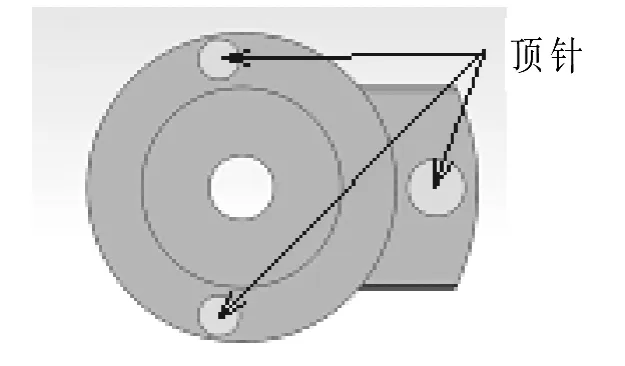

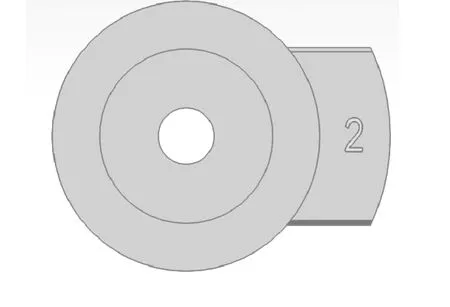

3.2.8 模穴号布置

图8 模穴号位置图

模穴号为1~4,为了简化模具加工,模具型腔通过刻印形成凹模,注塑生产出的产品,刻字将如图所示凸出产品0.05mm,图中数字处为模穴号在产品上位置,对产品使用基本无影响。

3.2.9 模流分析

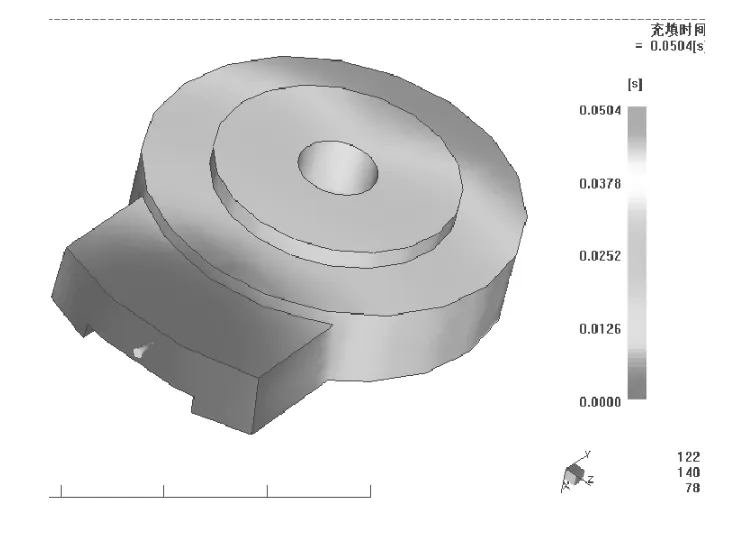

3.2.9.1 填充时间分析

充填分析为动态结果,它可以显示从进料开始到充模完成整个注塑过程中,任一时刻流动前锋的位置。充填时间是0.0504s,效果好。

图9 模流分析充填时间图

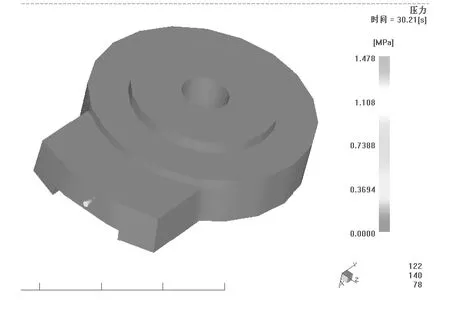

3.2.9.2 充填压力

图10 模流分析充填压力图

充填压力分析显示了填充结束时的型腔内及流道内的压力分布,由于压力会影响到产品的体积收缩,因此要求压力分布要尽可能的均匀,从本显示结果图上看颜色变化均匀,等值线分布均匀,压力分布均匀。

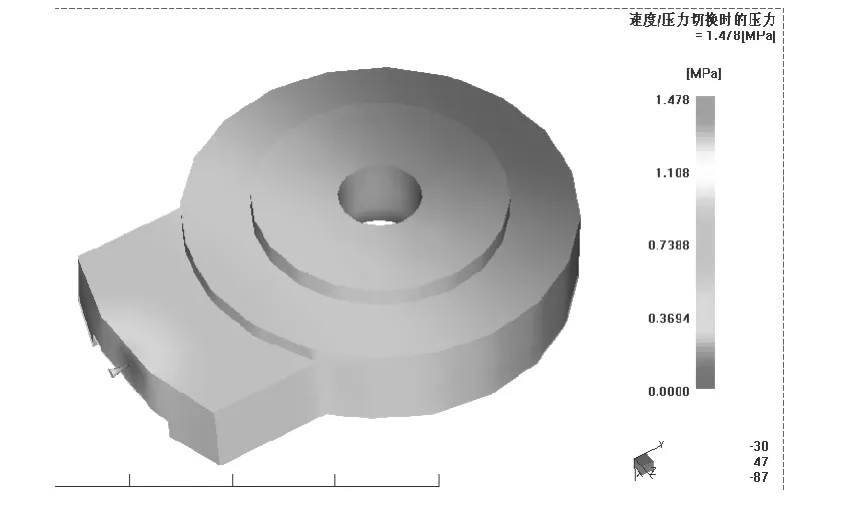

3.2.9.3 速度/压力切换时的压力

图11 模流分析速度/压力切换时的压力图

V/P(速度/压力)转换点压力是指注塑过程由速度控制向压力控制转换时模具型腔内熔体的压力,转换点的控制对注塑过程有很大的影响。本例V/P转换点的设置采用系统自动计算的方式,MPI系统通过计算得到填充比例为97.37%时发生V/P转换,浇口位置的压力在通过转换点后在1.478Mpa时降为保压压力。在压力控制下熔体继续充满整个型腔。

3.2.9.4 注塑温度

图12 模流分析温度分布图

该分析结果是沿产品壁厚方向上以熔体流速为权值的平均温度,它表示产品上某一位置的能量传递值。通过温度分布的显示结果,可以发现产品在注塑过程中温度较高的区域,如果最高平均温度接近或超过材料的降解温度,或者是出现局部过热,都需要重新设计浇注、冷却系统,或者是改变工艺参数。本结果最高平均温度小于材料的降解温度,无局部过热现象。

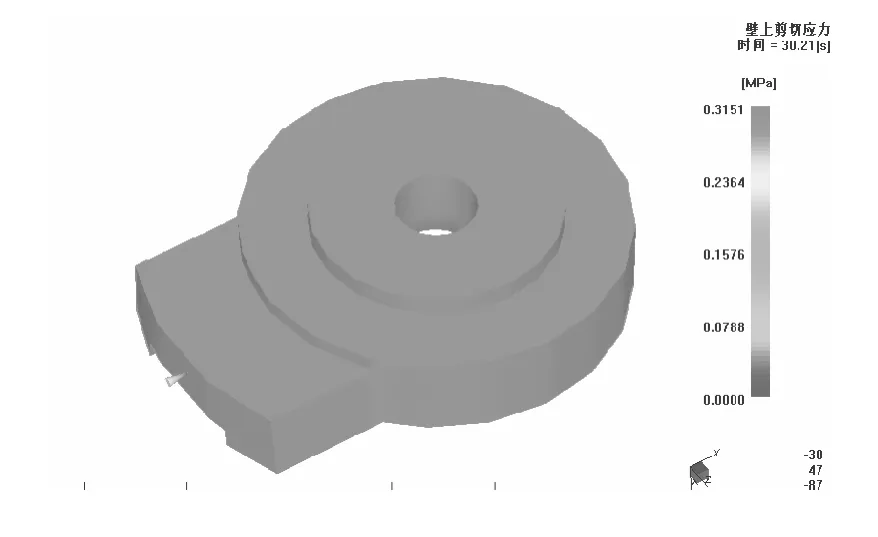

3.2.9.5 模具壁上的剪切力

图13 模流分析模具壁上的剪切力分布图

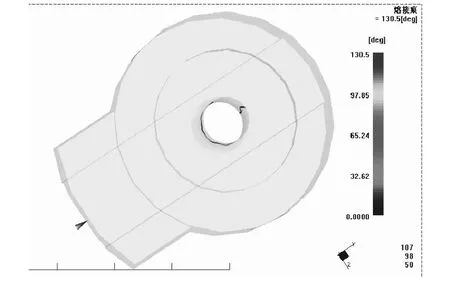

3.2.9.6 材料最后相汇合处的熔接线/熔接痕

图14 模流分析汇合角分布图

注塑时,材料熔体汇合时形成的接缝分熔合线(meld line)和熔接痕(weld line),熔合线的性能明显优于熔接痕。一般而言,汇合角大于135°时形成熔合线,小于135°时形成熔接痕。汇合角对熔接缝的性能有重要影响,因为它影响了熔接后分子链熔合、缠结、扩散的充分程度,汇合角越大,熔接缝性能越好。图中内孔处汇合角均小于135°,形成熔接痕,但绝缘体此处受力不大,对熔接痕强度要求不高,可以接受。

3.2.9.7 产品注塑后残留的气穴

图15 模流分析残留的气穴分布图

分析结果显示,产品部分位置有残留气穴,模具设计时必须在模具中相应位置增加排气,解决这些产品气穴缺陷。

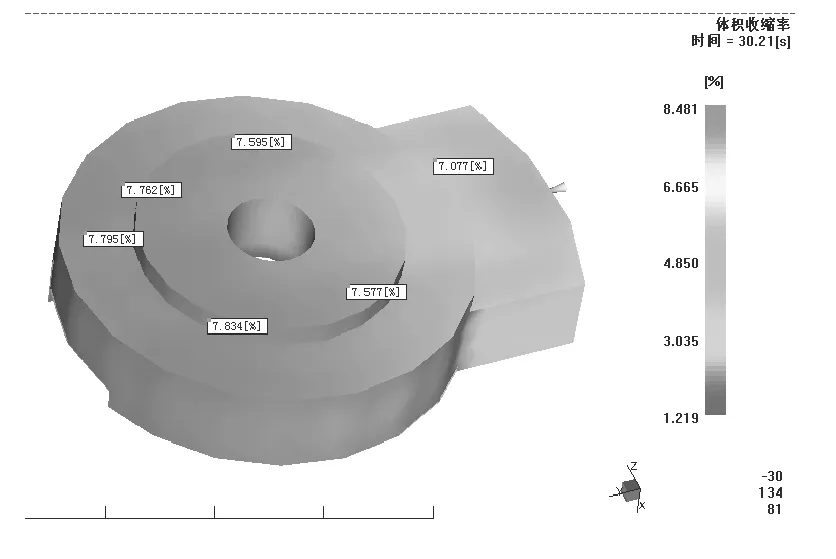

3.2.9.8 产品注塑成型后的体积收缩

图16 模流分析体积收缩分布图

针对体积收缩进行产品对应部位的三维模型尺寸的放大,以抵消注塑时体积收缩引起的尺寸缩小。

以上模流分析结果显示,本产品的设计和注塑工艺参数的设定,产品注塑工艺性符合预期要求。

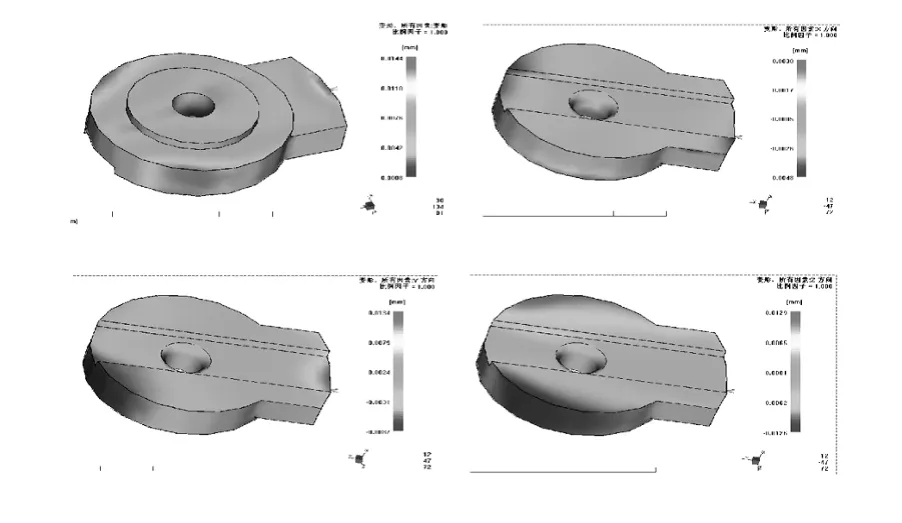

3.2.9.9 产品注塑成型后的翘曲变形

模流分析显示所有方向的最大变形量是0.014mm,X方向最大变形量是0.0082mm,Y方向最大变形量是0.013mm,Z方向最大变形量是0.023mm。对图纸中公差要求严格的尺寸进行分析对比,以上最大变形量满足图纸中相关尺寸公差的要求。

图17 模流分析不同方向的翘曲变形图

4 样品试生产

绝缘体注塑成型仿真结果符合要求后,我们就开始投资注塑模具,进行样品的试生产。生产的样品各尺寸符合图纸要求,翘曲、扭曲、缩水、飞边等常见的注塑缺陷符合公司质量标准的规定。绝缘体已经具备大批量生产的条件。

图18 试生产的样品图

5 总结

通过设计前期的绝缘体注塑成型仿真,使连接器设计工程师能够设计出既符合连接器性能要求,注塑工艺性能又优良的绝缘体结构,模具工程师可以选择最佳的模具类型、结构和材料,注塑工艺工程师可以快速设定最佳的注塑成形工艺参数。通过仿真设计,提高了一次试模的成功率,而且可以使绝缘体设计、模具设计和模具制造在质量、性能、成本上都有很大程度上的提升,以最快速、最经济、高质量的方式将连接器产品推向市场。

[1] 宝理塑料株式会社材料样本[Z].Vectra LCP catalogue CHS.

[2] 欧特克公司的Moldflow仿真软件介绍[DB/OL].