某皮卡车后桥轮胎螺栓断裂问题分析及优化

2015-03-05曾德钦安徽江淮汽车股份有限公司安徽合肥230601

曾德钦(安徽江淮汽车股份有限公司,安徽 合肥 230601)

某皮卡车后桥轮胎螺栓断裂问题分析及优化

曾德钦

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

摘 要:文章主要通过对某皮卡车后桥轮胎螺栓断裂问题进行分析,找出了螺栓断裂产生的原因和机理,并相应进行了改进设计,最后对改进设计的样件进行了实物验证,证明了改进是有效的。通过本次故障分析和优化设计,也为同类结构的轮胎螺栓设计提供了几个关键控制因素,为解决同类问题提供可供参考的思路。

关键词:轮胎螺栓;车轮螺母;拧紧力矩

10.16638/j.cnki.1671-7988.2015.10.023

CLC NO.: U463 Document Code: A Article ID: 1671-7988(2015)10-59-04

引言

轮胎螺栓是后桥上一个十分重要的紧固件,其功用是用来固联轮毂与轮盘,通过车轮螺母将车轮总成固定在后桥上,使车轮实现其承载和传递动力的作用。在汽车行驶过程中,如果出现轮胎螺栓松动乃至折断,将严重危及车辆的行驶安全。

某皮卡车经过10000km强化路试验后,发生轮胎螺栓断裂、轮胎脱落的问题。本文通过对轮胎螺栓断裂的分析,探究其故障原因,并提出优化措施,为解决类似问题提供一条可参考的途径。

1、后桥轮胎螺栓断裂分析

本次研究的某皮卡车型配置的车轮为铝轮,轮胎螺栓与轮辋不接触,通过螺母与轮辋的配合锥面提供轮辋的压紧力,结构见图1。

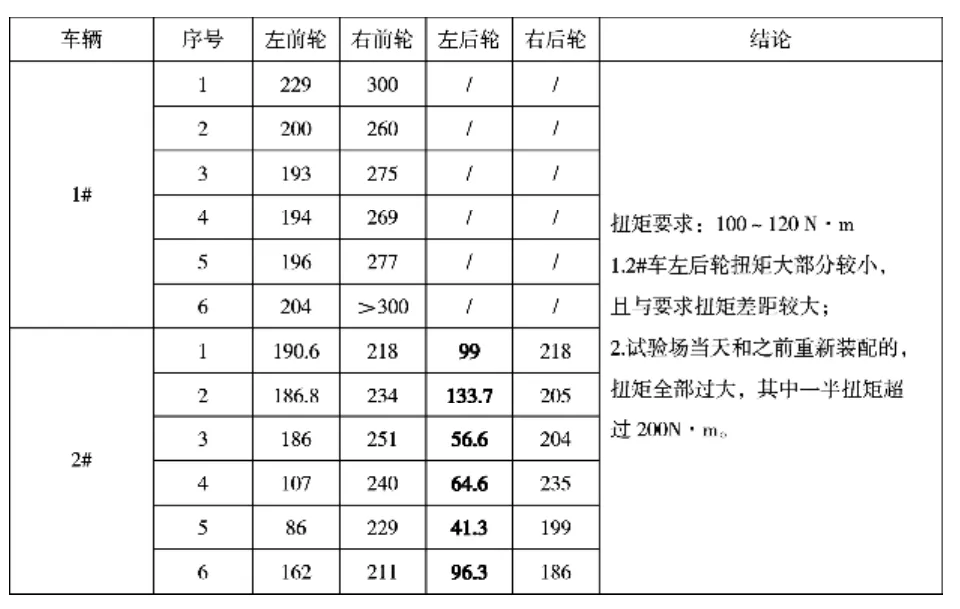

试验场反馈,一试验车(2#)在经过搓衣板路后右后轮胎螺栓全部断裂、右后轮脱落,故障发生后检查发现同批次另外一台试验车(1#)也存在轮胎螺栓断裂问题。接到故障反馈后,立即着手对两辆试验车故障车轮、轮胎螺栓进行分析并对其他车轮螺母进行了螺母力矩测试和结果对比。对比结果见表1:

表1 故障车其他轮胎和同批次试验车车轮螺母力矩对比

经过观察轮胎螺栓断面、轮辋螺栓安装孔已严重变形,结合螺母贴合面磨损,断掉的螺栓带螺母已非常松动,未动的左后轮扭矩较小的现象,且前期可靠性车辆均未出现该问题,可初步判定故障为车轮螺母松动,无法提供足够压紧力,轮辋与制动鼓发生相对运动,轮胎螺栓受剪切应力最终断裂。螺栓断裂的机理有下述三个方面可能:

(1)螺栓强度不足,不能提供足够的压紧力:螺栓设计强度不足、故障螺栓存在质量问题;

(2)下线扭矩不满足要求:装配扭矩过小(螺母松动)、装配扭矩过大(螺栓屈服、轮辋螺栓孔螺母装配面屈服);

(3)车辆试验过程中扭矩衰退:轮辋与螺母配合一致性差、车轮螺母与轮胎螺栓配合差、轮辋与制动鼓配合差、特殊路况冲击、装配力矩过大导致的轮辋接触表面变形;

上述三个方面中各个原因都会直接或间接地导致车轮螺母与轮胎螺栓发生松动,最终导致轮胎螺栓断裂。下文中将逐个验证上述各因素对该螺栓断裂问题的影响,排除干扰因素,从而找到主因,并实施相应的改进措施。

1.1 螺栓强度及拧紧力矩设计校核

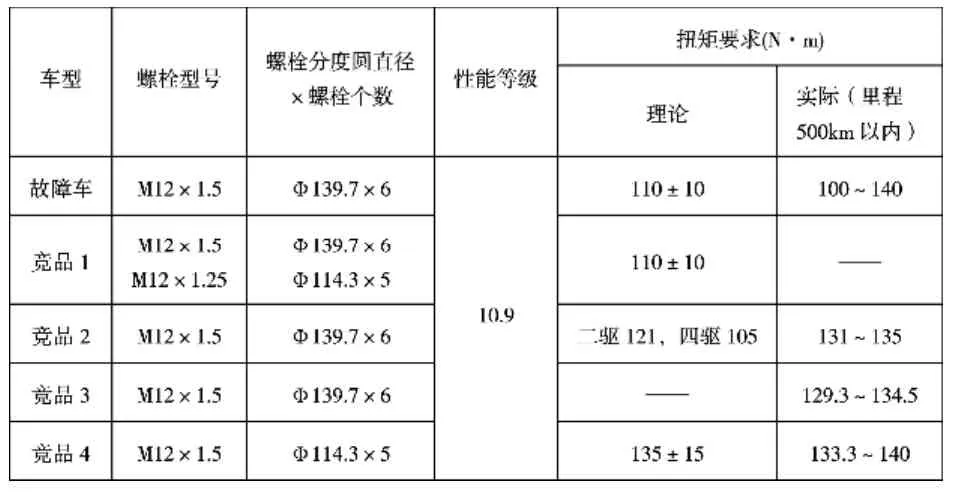

为了判定螺栓强度及设计的螺母拧紧力矩是否满足使用要求,我们对故障车及竞品进行了螺栓尺寸及拧紧力矩的对比,并重新进行了拧紧力矩设定和强度疲劳理论计算校核。

对比结果数据见表2:

表2 螺栓型号及拧紧力矩对比

从结果数据可以看出,该款皮卡车型与竞品所用轮胎螺栓大小及性能等级相同,拧紧力矩的设定也与竞品车型基本一致。

拧紧力矩设定和强度疲劳理论计算校核结果见图2、图3。

由图2、图3可以看出,螺纹摩擦系数对螺栓的屈服扭矩和螺母拧紧力矩的设定有很大影响。一般设计时螺纹摩擦系数取0.14~0.17的范围,满足要求的拧紧力矩范围在80~173N·m,最优范围100~143N·m,小于80 N·m时螺栓受剪切力,大于173 N·m螺栓疲劳不满足使用要求,大于240N·m时螺栓屈服。

结合对比结果和设计校核,螺栓的型号、强度等级,螺母的拧紧力矩都没有问题,不是该螺栓断裂问题的重要影响因素。

1.2 螺栓材料、强度及硬度检测

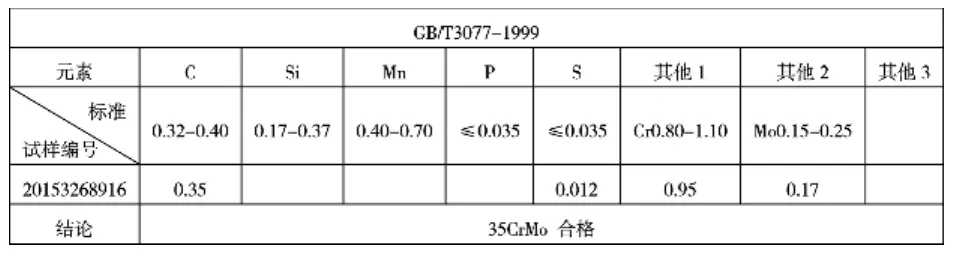

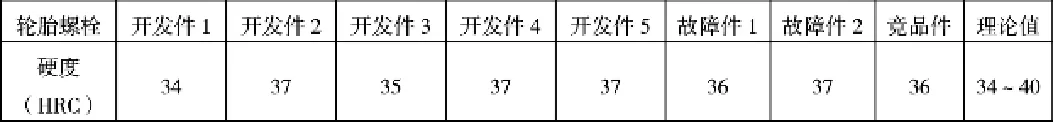

我们通过试验检测故障件螺栓及新的轮胎螺栓的材料、强度和硬度确认是否与设计要求一致,并和竞品进行对比,以判断其是否满足要求。材料化验结果见表3,检测结果见表4、表5:

表3 轮胎螺栓材质化验报告单

化验结果显示螺栓材质为35CrMo,与设计要求一致。

表4 螺栓硬度检测结果

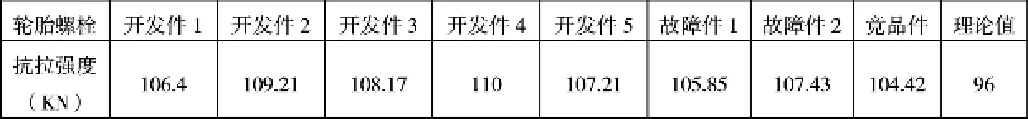

表5 螺栓拉力试验结果

从检测结果可以看出,开发件、故障件螺栓硬度与竞品相当都满足34~40HRC的设计要求,开发件和故障件螺栓抗拉强度在106~110KN之间,优于竞品104.42KN,皆满足GB/T 3098.4《紧固件机械性能》标准,可以确定螺栓强度没有问题,且当螺母力矩大于200时未出现螺栓屈服现象。

1.3 车轮螺母分析

此车型车轮螺母为借用公司成熟平台产品,没有收到市场的问题反馈。通过检查技术文件对螺母精度、材质及保证应力进行确认,结果如图4、图5所示:

从技术文件可以确认,螺母精度、材质、保证应力及螺母锥面锥度都符合设计要求。

1.4 轮辋孔与轮胎螺栓、轮辋与车轮螺母配合面分析

(1)螺栓孔及螺栓位置度检测

开发厂家半轴螺栓孔位置度和压装后螺栓位置度都是通过检具进行检测的,检具及检测视图如图6、图7所示:

经咨询国内多家后桥厂家,半轴螺栓孔位置度、压装后螺栓位置度都是通过检具检测,产品生产过程检测率100%。

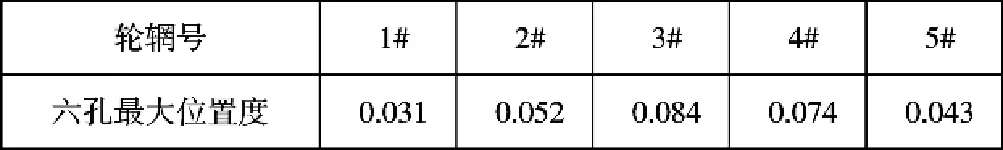

(2)轮辋硬度及位置度分析

该皮卡轮辋是结合供应商皮卡平台和公司成熟产品设计要求进行开发,已经过台架试验和市场双重验证。我们通过对轮辋螺栓孔的尺寸精度、技术要求的检查,确认轮辋是否满足设计要求。轮辋的具体尺寸如图8所示,轮辋螺栓孔位置度见表6。

国内轮辋已实现平台化开发,具体技术要求:材料A356、车轮PCD锥面硬度HB80±10、轮心硬度HB70~105,开发件经检测满足设计要求。

表6 轮辋螺栓孔位置度检测结果

检测结果满足设计要求<0.25mm。

1.5 生产线下线车扭矩分析

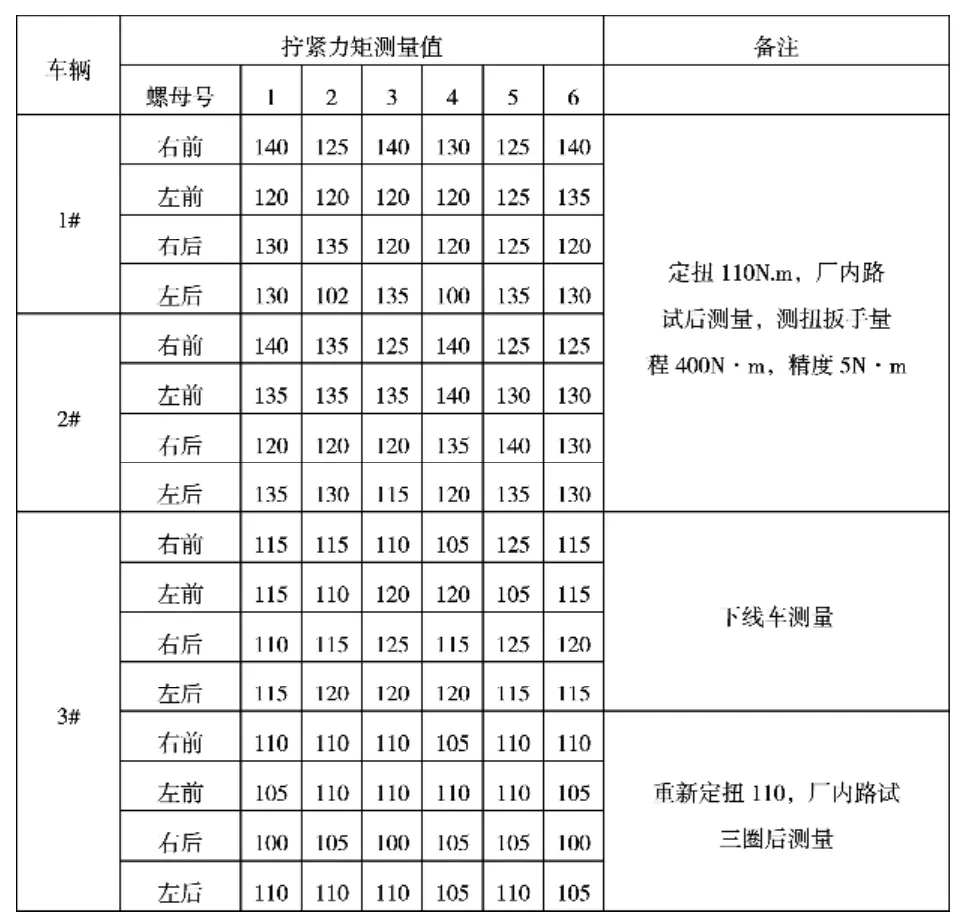

目前皮卡与乘用车一致,在装车轮时,预装螺母,然后用拧紧机拧紧,车辆下线前(整车液体加注工序附近)人工用扭力扳手定扭。通过对下线车扭矩的多轮跟踪确认装车状态扭矩是否满足要求,检测结果如表7所示:

表7 下线车车轮螺母力矩检测结果

从生产线抽查结果看,所有螺栓扭矩都在100~140N·m之间,结果比较稳定,符合设计要求。

综上分析得到以下几点结论:

1. 螺栓规格:经过计算和与竞品对比,皮卡螺栓规格大小满足要求;

2. 扭矩设定:螺纹摩擦系数在0.14~0.17范围内,满足要求的拧紧力矩范围在80~173N·m,小于80 N·m时螺栓受剪切力,大于173 N·m螺栓疲劳不满足使用要求,大于240N·m时螺栓屈服,(实测强度皆大于理论要求8%以上);

3.螺栓、螺母、轮辋经分析检测无质量问题;

4.生产线对车轮螺母的打紧力矩完全按设计要求操作,车辆下线时扭矩范围满足要求,车辆发生故障时所测得扭矩发生较大变化为试验过程中发生。

2、试验车优化验证

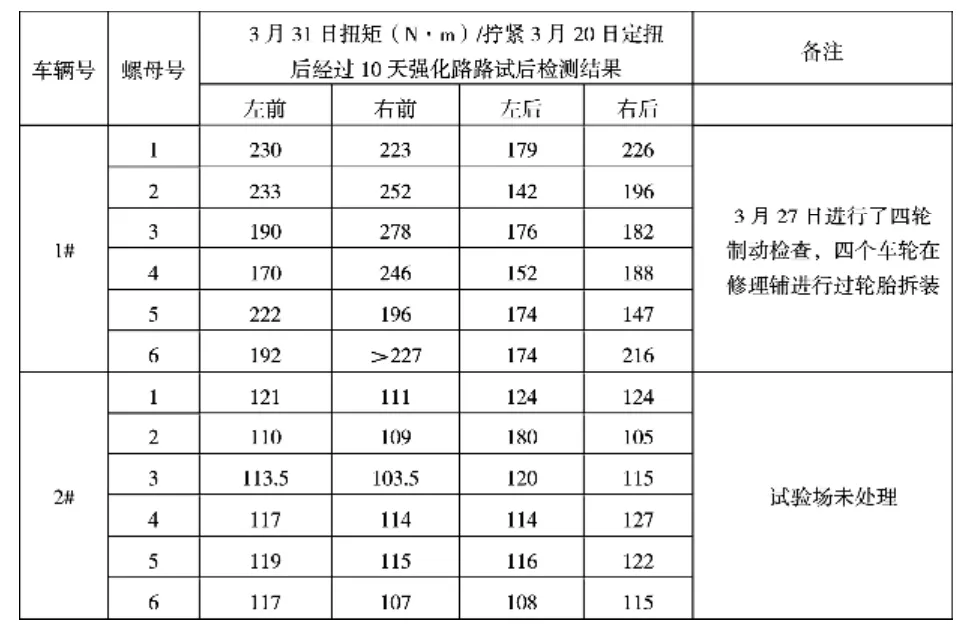

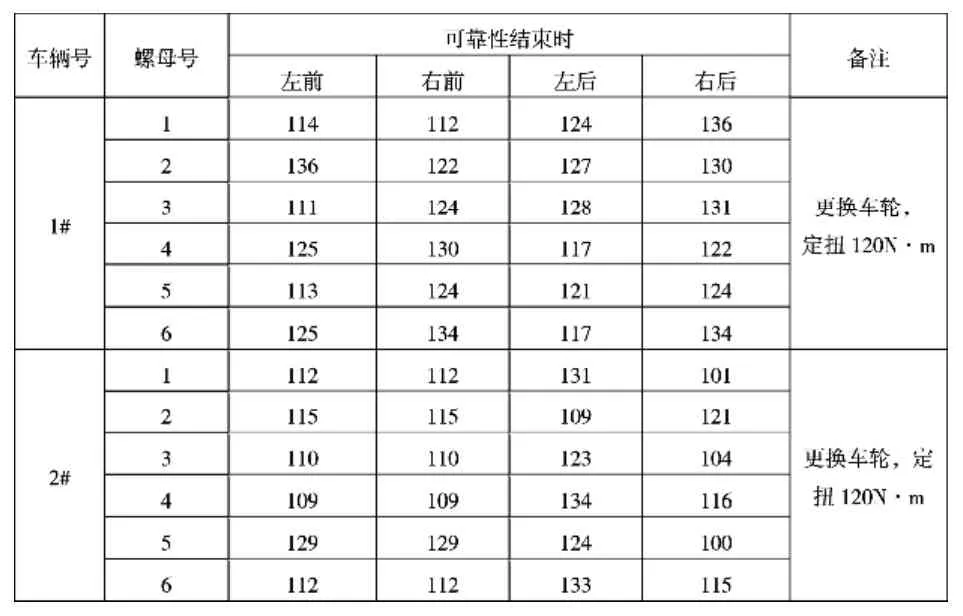

故障发生现场检测车辆扭矩信息后,我们对两辆试验车各车轮的车轮螺母进行了重新定扭,原扭矩要求为110± 10N·m,根据计算符合要求的拧紧力矩范围及竞品车型的要求,将扭矩要求优化至120±10N·m,定扭120N·m,并进行了反复跟踪,检查结果如表8、表9:

表8 第一次重新定扭后扭矩跟踪结果

表9 第二次重新定扭后扭矩跟踪结果

根据第一次跟踪试验的结果,1#车由于试验场重新装配时未定扭,车轮螺母力矩都在140N·m以上,其中75%在175N·m以上且有逐渐变大的趋势。 2#车在3月20日更换后桥半轴带轮边、车轮和车轮螺母后试验场未进过处理,扭矩状态较好,除一个180N·m外,其他都位于100~130N·m之间,结果基本保持在要求范围内(间隔里程为强化路4500Km)。

第二次定扭跟踪检测结果显示,两辆试验车所有车轮螺母定扭120N·m,试验场未做处理,车轮螺母路试后未出现明显扭矩突增和衰退的现象,结果数据都在100~140N·m之间,满足设计要求(试验里程强化路6800km)。

小结:结合两次重复定扭路试后车轮螺母力矩检测结果,定扭120N· m车辆在可靠性强化路过程中不会出现螺母力矩突增和大幅衰退现象,螺母力矩变大是由于试验场装配螺母时未定扭螺母打紧力矩过大。

3、结论

经过对各个影响因素的充分分析,可确定该试验车螺栓断裂的主要原因为试验场装配螺母时未定扭,螺母打紧力矩过大导致轮辋螺栓孔螺母安装面变形,长时间试验后螺母松动,轮胎螺栓与车轮螺母配合无法提供足够的预紧力,轮辋与制动鼓贴合面发生相对位移,进而对螺栓形成剪切,最终导致螺栓逐个断裂,轮胎脱落。

通过本次螺栓断裂问题的处理,后期轮胎螺栓的开发过程中应重点关注以下几点:

1.螺栓尺寸、强度等级的选取,螺母拧紧力矩设定及计算校核;

2.螺栓位置度要求及实物状态与数据的一致性检查;

3.轮辋螺栓孔结构与螺母安装面的匹配设计、位置度要求;

4.生产、试验各环节必须严格按照设计技术文件要求进行操作。

参考文献

[1] 余志生.汽车理论[M].北京:机械工业出版社,2000.

[2] 刘惟信.汽车设计[M].北京:清华大学出版社,2001.

[3] 刘惟信.汽车设计丛书驱动桥[M].北京:人民交通出版社,1987.

[4] GB/T 3098.4 紧固件机械性能[R]2011.1.

[5] QJQ 376-1992 驱动桥总成验收条件[R]2014.12.

The pickup truck rear axle tire bolts fracture problem analysis and optimization

Zeng Deqin

( Anhui jianghuai Automobile Co., Ltd., Anhui Hefei 230601 )

Abstract:This article mainly through to a pickup truck rear axle tire bolts fracture problems were analyzed, and find out the reason and mechanism of fracture of the bolt and the corresponding improvement design. Finally to improve the design of sample physical verification, proved that the improvement is effective. Through the failure analysis and design optimization, but also for the similar structure of the bolt design provides several key control factors, providing a reference method to solve the same problem.

Keywords:tire bolt; wheel nut; tightening torque

作者简介:曾德钦,就职于安徽江淮汽车股份有限公司。

中图分类号:U463

文献标识码:A

文章编号:1671-7988(2015)10-59-04