汽车零部件模块化装配作业分析应用研究

2015-03-05李红彬宋萍萍陕西重型汽车有限公司陕西西安700陕西汉德车桥有限公司陕西西安700

李红彬,宋萍萍(.陕西重型汽车有限公司,陕西 西安 700;.陕西汉德车桥有限公司,陕西 西安 700)

汽车零部件模块化装配作业分析应用研究

李红彬1,宋萍萍2

(1.陕西重型汽车有限公司,陕西 西安 710022;2.陕西汉德车桥有限公司,陕西 西安 710022)

摘 要:针对汽车制造企业部件模块化装配过程提升效率和降低作业成本问题,通过对SQ公司的汽车零部件分装作业案例研究,采用了方法研究、作业分析、联合作业分析以及“取消、合并、重排、简化”(ECRS)分析方法,并提出了汽车零部件模块化发展路径。研究结果表明,该方法减少了生产作业人员配置和作业场所面积,降低人力资源成本、场地成本等总体作业成本14.93%;减少了汽车零部件分装作业重排、平行作业,分装作业周程,提升操作人员的作业负荷平衡水平,提升作业效率42.87%。

关键词:汽车制造;方法研究;作业分析;ECRS

10.16638/j.cnki.1671-7988.2015.10.013

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988(2015)10-29-04

引言

汽车制造业因其涉及钢铁、电子、化工等领域,产业带动性强,已是国民经济发展的支柱型产业之一。正是因其覆盖的产业链广、零部件构成复杂、组织协调要求高的特点,零部件的供应链管理、物流组织是汽车主机厂的重要环节。于20世纪80年代,以第一汽车制造厂为代表的国内汽车制造企业纷纷学习、引进、实施国外系列先进的生产管理模式比如丰田生产方式(Toyota Production System,简称TPS)[1],供应链管理模式比如供应商管理库存(Vendor Managed Inventory,简称VMI)[2],物流组织模式比如循环取货模式(Milk-Run,简称MR)[3-5]、干线运输等。同时,国内也有大量的汽车制造管理模式的相关研究成果[6-9]。然而,从汽车零部件模块化供应的角度开展研究的相关成果却极少。以重卡商用车二类底盘(8×4)为例,其车身、车架、动力总成、悬架、电气等部件的散件零部件数量达到1.1万个左右,但是通过模块化供应的方式,将汽车制造企业的总装配工艺环节的零部件数量降低至3980个。但是,同一个零件会有不同的型号,一个主机厂即使现有发动机、变速箱、车架、车身等大件采取模块化供应的方式后,仍然会有7万余个零件号。因此,继续推进其它零部件模块化,对降低汽车制造企业的管理复杂度、降低生产成本具有重要意义。

1、汽车零部件模块化路径与模块化装配成本控制

1.1 汽车零部件模块化路径

从1886年汽车发明之日起,以发动机为代表的模块化就在汽车领域实践着。但是,“模块化”概念、理论在1997年才由Baldwin和Clark提出[10]。汽车零部件的模块化实践,需要从广度和深度两个角度来认识。汽车零部件模块化的广度是指汽车零部件模块化种类,比如发动机(包括供气系统、燃料供给系统、尾气处理系统)、离合器、变速箱、车桥、车轮、车身、车架等的模块化。汽车零部件模块化的深度,是指模块化装配、物流、采购、开发、设计,从模块化装配到设计,汽车零部件模块化程度逐渐加深,这也是汽车零部件模块化发展的路径。以重卡商用车为例,汽车零部件模块化发展路径见图1。其中,范围1内部件价值高、生产装备复杂、劳动密集性强,多是以独立法人或依附于主机厂的独立生产单元进行模块化设计、开发、采购、物流、装配。范围2内的零部件,模块化程度最低,这类零部件就其价值而言约占整车价值的三分之一。对于范围2内的汽车零部件模块化路径仍需从装配、物流、采购、开发、设计逐步推进模块化。

1.2 汽车零部件模块化装配成本控制

模块化(设计、开发、采购、物流、装配)是缩短产品迭代时间、降低生产制造组织复杂度的重要手段。图1范围2内的零部件模块化第一步即模块化装配,对降低主机厂的生产成本、降低管理复杂度、提升质量管理效率等仍具有较大的价值。范围2内的模块化装配成本构成上包括了装配人员工资、装配设备工具折旧、作业场地、装配电力/压缩空气/水等能源资源消耗等。从这些成本构成来看,合理的装配方法决定了模块化装配人员配置、装配设备工具、能源消耗成本。因此,范围2内的汽车零部件成本控制主要是基于IE工作研究的方法研究、作业分析技术、ECRS技术等。

2、方法研究体系与作业分析技术

方法研究是工作研究的内容之一,运用各种分析技术对现有工作(加工、制造、装配、操作、管理、服务等)方法进行详细的记录、严格的考察、系统的分析和改进,设计出最经济、最合理、最有效的工作方法,从而减少人员、机器的无效动作和资源的消耗,并使犯法标准化的一系列活动[11]。其中,工作研究是工业工程(IE)体系中最重要的基础技术,是从泰勒的“时间研究”和吉尔布雷斯的“动作研究”发展而来。1936年随着泰勒研究会和美国工业工程学会的合并,两者分别重点研究的“时间研究”、“动作研究”内容逐步融合,形成了方法研究(Method Study)。1940s“时间研究”更名为“作业测定”(Work Measurement)。方法研究和走也测定统称为“工作研究”(Work Study),方法体系如图2所示[12]。

作业分析就是通过调查、记录现有生产流程的某一工序中,作业者、作业对象、作业工具、作业现场布置的现状,针对特定研究对象,选择性的人—机作业分析图、联合操作图、双手操作图等工具,分析现有作业中存在的不经济、不合理、不科学的作业,并通过5W1H、ECRS等方法,对现有作业进行优化,达到工序排列最佳、平衡作业人员负荷、提升生产效率、降低生产成本等目的。其中,人—机作业分析用于1人操作1台机器或1人操作多台机器的机械作业分析。联合作业分析,用于多个作业人员作业于一项工作场合的分析。双手作业分析,用于1人操作过程中的左右手负荷平衡分析。

3、SQ公司汽车零部件模块化分装作业

3.1 作业分析对象选择

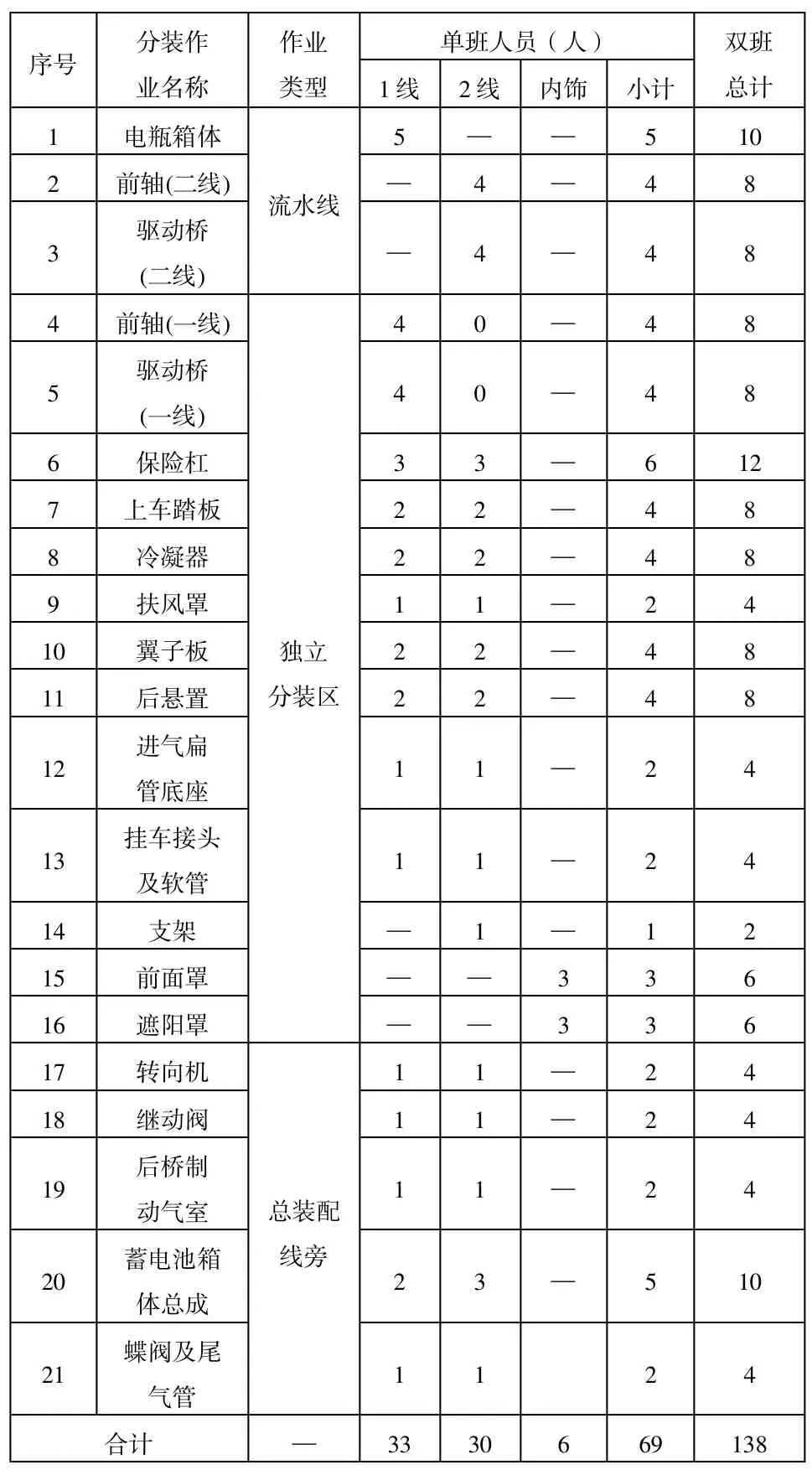

SQ公司是中国重卡商用车行业前四企业,拥有汽车制造冲压、装焊、涂装、总装完整的四大工艺。其中,部件分装业务按照执行主体不同分为SQ总装厂、其下零部件子公司、物流公司三类,共计38类分装的部件。分布在总装工艺联合厂房内部分装的部件种类共计24大类,其中发动机、线束是由其零部件子公司分装,平衡轴也即将外包给零部件子公司分装。因此,本文的部件分装作业分析对象范围就是由SQ公司自己分装的21类部件。21类部件按照分装场地及设备类型分为三类,独立分装区域、流水线分装、总装线旁分装,部件分装布局均是按照两条总装线来布置。总装工艺联合厂房内共布置两条汽车二类底盘装配线,单线节拍6分钟,每种零部件分装均与单线节拍相协调。

根据作业分析对象选择原则,将满足以下四个条件之一的作业作为研究对象,整个生产过程中的瓶颈环节或工序、成本最高的工序、质量不稳定的工序、劳动强度最大的工序。图1范围2内的汽车零部件由于模块化装配设备和工具是通用小型设备,因此在模块化装配作业成本中,分摊在每一件上的成本构成上,人力成本占比最大(约70%)。从SQ公司自行分装的21类部件人员构成来看(详见表1),保险杠分装作业人员单班6人,双班12人,是作业人员最多的部件,因此,本文将保险杠分装作为作业分析的对象。

表1 SQ公司分装作业明细及人员配置

3.2 作业方法现状记录

SQ公司民用重卡品牌共4种(A、F、M、X),其中A、M两种品牌保险杠的分装业务由其零部件子公司分装,仅F、X两种品牌的保险杠在总装配车间两个独立分装区。F、X两种品牌保险杠涉及的散件种类(零件号数量)达到161种,单班6人(两个区域各3人)分装,分别供应总装配线一线和二线。两个分装区域的分装作业按照相同的作业方法进行分装。本文以最复杂、涉及零件最多的F品牌车辆的保险杠分装作为研究对象。

观测方法:由于作业时间相对较长,为便于反复观测,通过摄像方式对总装配二线的保险杠分装作业进行了记录。在摄像前,需征得操作人员的同意,在摄像期间,不与操作人员交谈、沟通,以避免干扰操作人员,导致记录的作业方法和时间与正常状态下的差异。

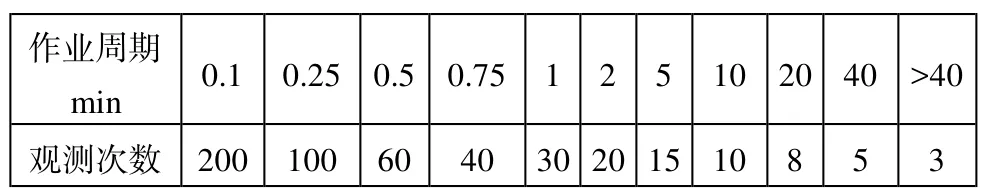

观测次数:观测时间主要用于作业改善,观测次数标准按照表2来确定[11]。保险杠分装作业单件分装一个周程的时间为5.25分钟/件,确定观测次数为10(不含)至15次,本文观测次数为12次,保险杠分装作业方法和作业时间观测结果如图3所示。

表2 观测次数确定标准

3.3 作业分析

从保险杠分装作业方法来看,由于是3人在同一场所进行联合作业,因此,保险杠分装作业分析适合采用联合作业分析方法。根据记录的作业方法,保险杠分装联合作业图如图4所示(左侧为当前作业方式)。

保险杠分装以9个部件作为一个批次,由3人进行分装,作业周程2832秒,平均每件分装时间为5.3分/件,可以适应总装配线单线6分钟/辆的生产节拍。工人甲、工人乙、工人丙的时间利用率分别为68.01%、95.97%、99.79%。保险杠分装作业统计分析详见图4。

3.4 作业方法改进

保险杠分装作业方法改进的主要目的是通过减少分装作业人员,实现降低分装作业成本。现有的人员配置总共6人,其中总装1线保险杠分装3人、2线3人。要实现减少作业人员的目的,依然按照现有独立的分装区进行分装情况下,每个分装区域都要从3人减少至2人,但是,经过作业重排后,独立分装区域,由2人进行分装,保险杠分装作业周程将达到3699秒,单件作业时间为6.9分钟,无法满足总装配线单线6分钟/辆的生产节拍。因此,必须将保险杠分装的两个区域合并,总人数从6人可以降低到5人或者是4人,前提是必须满足分装区域合并后单件分装的节拍控制到3分钟以内。

作业方法改进,主要通过ECRS方法以及并行作业两种途径实现。在依然采取9件/批次情况下,保险杠分装作业要从目前的5.3分钟/辆降低至3分钟/辆,时间差距较大,首先需要对现有操作方法进行重排(Rearrange,简称R)。进行重排满足的基本条件,是现有作业方法中前后的每个操作不能出现相互干涉、分装前后逻辑顺序矛盾。通过对5人作业、4人作业顺序进行重排后,发现4人操作依然无法满足总装线的生产节拍要求,而5人作业则可以满足此需求。改进后的保险杠分装5名操作人员的联合作业图见图4(右侧为改进后作业方法)。

4、结论

(1)本文应用联合作业分析、ECRS等工业工程方法,降低部件分装作业成本14.93%。其中,双班作业人员从12人减少10人,人工成本降低10.8万元/年;作业场地面积从252平方米减少至174,按照厂房月度租赁价格计算,减少场地租金1.782万元/年。

(2)在保障双线3分钟/辆的生产节拍的情况下,将部件分装作业周程从2832秒降低至1617秒,缩短2分15秒,提升作业效率42.87%。同时,提升了作业人员的负荷平衡水平。

(3)作业分析技术是企业科学、合理的配置生产岗位人员,推进企业精细化的生产成本管控的重要方法。在我国重卡商用车行业已经触及发展的天花板、充分竞争、产品高度同质化背景下,做好重卡产品的同时,向重卡后市场发展是重卡企业“开源”、实现差异化竞争的重要途径[13]。而基于工业工程方法的企业精细化成本管控,是重卡企业“节流”、提升生存能力、提高企业产品竞争力的重要途径。

参考文献

[1] 齐二石.丰田生产方式及其在中国的应用研究[J].工业工程与管理,1997(04):37-39.

[2] 史成东,陈菊红.供应商管理库存的供应链管理绩效模型[J].工业工程,2009,12(03):106-109.

[3] 左晓露,刘志学,郑长征.汽车零部件循环取货物流模式的分析与优化[J].汽车工程,2011,33(01):79-84.

[4] DUT., WANG F. K., LU P. Y. A real-time vehicle-dispatching system for consolidating milk runs[J]. Transportation Research Part E, 2007,43(05):565-577.

[5] Keita Kamei, Masato Miyachi, KENJI Tanka. An optimization system for procurement logistics including both the cost of ground rent and the cost of procurement logistics and including both the direct transportation model and the milk-run model[C]. Proceedings of 12thAsia Pacific Industrial Engineering & Management Systems Conference, Beijing, 2011.

[6] 丁伯慧,齐二石.基于丰田生产方式的制造过程设计的研究[J].组合机床与自动化加工技术,2007(06):94-96,101.

[7] 郭振宇.丰田生产方式和工业工程[J].工业工程与管理,1998 (06):6-9.

[8] 刘健,齐二石.我们所了解的丰田生产方式[J].工业工程与管理,2000(01):45-49,54.

[9] 齐二石,蔺宇,史英杰.我国工业工程在制造业中的应用及发展[J].工业工程与管理,2006(06):1-5.

[10] Baldwin C.Y.,Clark K. B.. Managing in an age of modularity [J]. Harvard Business Review, 1997,75(05):84-93.

[11] 易树平,郭伏.基础工业工程[M].北京:机械工业出版社,2007: 36-108.

[12] 汪应洛,袁治平.工业工程基础[M].北京:中国科学技术出版社, 2001:51-74.

[13] 方红卫,马建,刘科强.汽车制造企业从生产型向服务型转型案例分析[J].长安大学学报(自然版),2013,33(05):131-136z.

Researchon the Operation Analysis of Modularity Assembling to Automobile Parts

Li Hongbin, Song Pingping

( 1. Shaanxi Hande Axle Co., Ltd., Shaanxi Xi’an 710022;2. Shaanxi Heavy-Duty Truck Co., Ltd., Shaanxi Xi’an 710022 )

Abstract:Aiming at improvingefficiency and decreasing operation costs of automobile parts assembling in automobile company, case study of automobile parts assembling operation was carried out in SQ Co. Ltd by Method Study, Operation Analysis, Gang Process Analysis and “ECRS” four Principles (Eliminate Combine Rearrange Simple). Route of modularity to automobile parts was proposed. The results indicate that operators and operating area were decreased by optimization of assembling method, operation cost was decreased by 14.93 percents, operating cycle was decreased and operating load level was improved by rearranging and concurrent operation, efficiency was improved by 42.87 percents.

Keywords:automobile manufacturing; method study; operation analysis; ECRS

作者简介:李红彬,就职于陕西重型汽车有限公司战略发展部。

中图分类号:U467.3

文献标识码:A

文章编号:1671-7988(2015)10-29-04