胀管结构隔爆电动机机座焊接制造工艺

2015-03-04刘立强

刘立强,连 军

(1 佳木斯职业技术学院,黑龙江佳木斯154002;2 佳木斯电机股份有限公司,黑龙江佳木斯154002)

0 引言

胀管结构隔爆电动机机座结构紧凑、强度好,主要用于中心高560 以上隔爆电动机机座,除了具备隔爆功能外,对装配尺寸的要求也较为严格,机座的主要制造难点就是壁板及机座环的同轴度控制,再就是通风管的防锈问题,在实际生产过程中,有时会发生机座同轴度超差现象,电机长期使用后出现通风管锈蚀现象。经过工艺完善及生产实践,在保证产品质量的同时,兼顾了生产成本,本文介绍机座的完整制造工艺。

1 主要零部件加工

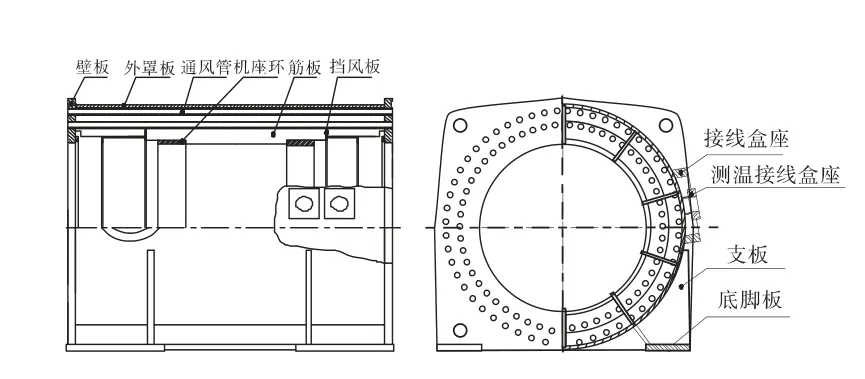

胀管结构高压隔爆型三相异步电动机机座结构如图1 所示,两块平行的壁板与径向分布的筋板焊接在一起,外面焊上圆筒形的外罩板,形成机座的主要支撑,通风管径向分布在外罩板与筋板之间,作用是带走电机内部的热量,要求与外界接触的焊缝及通风管胀接面具备隔爆功能。零部件的加工质量直接影响装配焊接质量。

图1 机座结构示意图

1.1 壁板

壁板是机座中最重要的部件,在焊接装配及后序的机座机加工都是以这两块板为基准进行的。壁板的工艺流程是:下料-平直-焊壁板环-水压-焊水压孔-划线-配钻。

壁板一般用40mm 厚板切割而成,为保证两个壁板内外轮廓尺寸的精度及一致性,需用数控火焰切割机整体割出,尽量不要拚接,因为分几块下料拚接后难以保证几何尺寸,接缝处的焊接缺陷会影响通风管胀接质量,同时接缝也会影响机座表观质量。壁板的平直需用油压机平直处理。壁板环与壁板同心装焊在一起,壁板环的作用是当机座钻端盖螺纹安装孔时,避免钻漏壁板,破坏隔爆结构。壁板环与壁板焊接后进行1.5MPa 水压试验,验证焊缝的质量。水压试验后焊堵壁板环上的工装孔。

机座中所有通风管穿过两个挡风板和两个壁板,因此这四块板必需配钻,才能保证装配后所用通风管全部顺利穿入。配钻如图2 所示装夹,两块壁板环向外,中间夹两个挡风板,装夹时两壁板外轮廓对齐,内孔与挡风板同心,壁板钻孔尺寸比通风管外径大0.5mm,挡风板配钻后再进行扩钻,比通风管外径大1mm,保证通风管能顺利穿入。

图2 壁板配钻图

1.2 外罩板

外罩板为筒形结构,由一个圆筒切为两半,然后再装配。其工艺过程:先按外罩板中径计算展开长,用直线火焰切割机或数控火焰切割机下料,然后在滚床上卷成圆筒,对口后焊接,再用滚床整形,机座装配前沿对口割为两半。

1.3 筋板

筋板径向分布于机座环与外罩板之间,外部支撑外罩板,内部定位并支撑机座环、挡风板,阶梯段与机座环、挡风板接触,直线侧与罩板接触,其下料尺寸关系到装配焊接质量,如果筋板各阶梯宽度及长度不准确或不一致,装配时就要花很多时间来修正,装配后各部件的间隙会超差,因此筋板的下料要用数控切割机下料,各阶梯的宽度按名义尺寸减1 ~2mm 切割。

1.4 机座环

两个机座环位于机座内侧:一方面用来加强机座;另一方面将来固定装入电机定子铁心。其工艺流程是:按中径计算展开长度,用直线气割下条料,开坡口后用滚床滚圆,焊坡口后校圆,再用滚床校圆,最后机加外圆及一侧端面作为装配时的轴向及径向定位基准。

1.5 通风管

通风管下料长度比机座两壁板端面距离大6 ~7mm,做为胀管后平头余量,钢管下料时用锯床或砂轮切割片,下完料后两头毛刺用砂轮磨掉并倒角。

2 机座的装配及焊接

机座的装配分两大部分:一个是内对部分装配焊接,内对指的是装配外罩板之前的部分;另一个是外罩板、底脚板、接线盒座等部分装配。

2.1 内对的重要性

内对是机座装配的关键部分,内对的主要作用是控制两个壁板的同轴度,以及壁板与机座环、挡风板、挡风环的同轴度。如果同轴度出现偏差,机加工后将会导致两种结果:一种是导致壁板厚度不一致,不符合隔爆要求;一种是导致各环径向薄厚不均,壁板定位台加工后碰到通风管,底脚板加工后厚薄不一致,从而使机座报废。内对接装配可以有立式和卧式两种方式,但都必需使用工装才能完成,经过反复实践,立式装配的精度较高,其工装结构及装配原理见图3 所示。

图3 内对装配示意图

2.2 装配工装

装配工装主要由胎座、立柱、胎爪、直角尺构成,胎座相于一个圆形的平台,上面均布三个T 形槽,三个立柱在可T 形槽内滑动固定,以适应不同规格机座的装配,胎爪可在立柱上下滑动并固定,可用于机座内各个环的轴向定位,直角尺用于同轴度的测量。

2.3 内对装配流程

调整三个立柱在胎座T 形槽的位置固定,使之与胎座同心并与机座内径相近。先把一块壁板平放在胎座上,三个立柱与壁板内孔距离相等,分别调整胎爪位置,定好轴向位置,每三个为一个定位面。从下到上把二个挡风板、二个机座环、挡风板、平放在胎爪上。这样就有四组胎爪对四个圆环进行轴向定位,至少准备3 根通风管穿过导风板与壁板,作用是对配钻的通风管孔定位。

轴向定位结束后,进行同轴度调整,主要是以胎座上的壁板内孔轴为基准,调整4 个环的轴中心与壁板同轴。这一过程需借助一个大的直角尺来完成,运用几何知识分析可知:一条垂直于壁板平面且沿壁板内孔圆周移动的直线,如果上面某一圆环的内边缘或外边缘各点到这条直线的距离相等,那么这个圆环就与壁板同轴。利用直角尺调整同轴度就是这个数学原理(见图3)直角尺垂直置于各环里侧,短直角边贴在胎座平面上,指向壁板圆心,长直角边根部靠在壁板里孔边缘,测量圆环到直角尺长边的距离,按此方法在圆周方向至少均布测试4 点,如不相等,可稍微移动圆环的平面位置,再测试一遍,直至相等,这时将环与胎爪定位点固焊,防止窜动。按此方法调整并定位其余的圆环。

这时可以装配径向分布的筋板,各筋板台阶与机座环、挡风板、隔风板、挡风环外圆装配间隙控制在1.5mm 以内,如间隙大需对筋板有关台阶尺寸进行修正,以控制筋装配间隙。间隙调整完毕后定位点焊筋板与各环与壁板,防止装配上侧壁板时碰倒筋板。内对装配的最后一道工序是装配上侧壁板,壁板水平吊运穿过定位用的通风管,落在筋板端面,测量两壁板之间的距离,由于装配间隙及下料误差,壁板之间的距离可能超出理论长度,考虑到后序焊接收缩,超出理论长度2 ~3mm为合适,超出部分对筋板端面进行修正。按上述调整同轴度的方法调整上下壁板同轴,再用直角尺校正两块壁板的外轮廓对齐后,定位焊焊接内对各部件,松开所有定位爪紧固螺栓并与各环分离,松开定位柱定位螺栓滑至T 形槽根部,将内对吊离装配工装,整个内对装配工序完成。

2.4 内对的焊接

在焊接筋板与壁板间的角焊缝时,产生纵向与横向变形,同时壁板上布满通风管孔,强度大幅下降,容易使壁板平减面变形,影响同轴度。因此焊接时尽量减少焊接填充量、增加工艺支撑筋、合理的内对焊接顺序来控制焊接变形。

2.4.1 筋板开坡口焊接

筋板与壁板形成T 型接头,焊缝为角焊缝,角焊缝钢板的角变形量较大,相同的有效焊接厚度,开坡口的焊缝比角焊缝填充量要小,因此同等强度小,筋板开坡口焊接有利于减少变形。

2.4.2 增加工艺支撑筋

在焊接时增加工艺支撑筋,将构件加以刚性固定可以限制变形。这种办法对于抑制角变形效果较好,内对装配完毕后:一方面将加强筋点固于相对两筋板(在一个平面的两块筋板)的对角线处;另一方面将加强筋点固于相邻两筋板对角线处,加强筋可以用钢管或角钢制成,这样的支撑结构可以想象为长方形的对角线。在这种支撑结构作用下将抑制筋板因焊接而产生的角度变化,从而抑制壁板相对位移,减少偏心产生。焊接完内对之后再将这些支撑筋取下。

2.4.3 焊接顺序

先焊接壁板与筋板,为减少整体的焊接变形,采用对称焊接的办法,就是成对地焊接相对的两块筋板,不要按一个方向逐个焊接筋板与壁板间的焊道,这样产生的应力就会产生叠加效果,引起偏心。对称焊完一端壁板后,再焊另一端,使筋板与壁板成为一个整体,再焊接筋板与机座环间的焊道。

2.5 外罩板及底脚板的装配

整形后的外罩板割为两半,内对卧式放置,外罩板内弧面贴着筋板装配,由于外罩板割开后有少量反弹,内弧面与筋板之间有较大间隙,需借助杠杆或拉紧装置使外罩板筋板贴合。外罩板装配完毕后,焊接外罩板与内对之间的焊缝,在焊接罩板与壁板的环焊缝时,由于焊接量大,会引起壁板四个角的收缩变形,如果不加以约束,壁板在四个角的距离会小5 ~10mm,因此焊接前将两块壁板的四个对角用型钢进行支撑。

底脚板的装配需在平台上进行,底脚板按尺寸平放在平台上,将外罩板焊接完的机座落到两块底脚板上面,测量两个壁板中心到平台的距离(中心高),一般壁板与底脚板接触部位留有5mm 的修正余量,按中心高测量尺寸修正壁板尺寸符合图纸要求。将支板、接线盒座等部装配后进行焊接,机座的焊接工作完成后,进行内外表面清理,并喷防锈底漆,但壁板穿管处不喷漆。

3 穿通风管及胀接

通风管穿管前需进行除锈处理,通风管外表面不能先涂漆,如果先涂漆则增加穿管难度,且与壁板、挡风板摩擦时刮掉油漆,影响胀管质量。同时还要对通风管补漆,因此通风管需在穿管后涂漆。为便于涂漆,先穿最外层管,涂完漆后再依次往里穿下一排。

通风管的胀接是靠管子和管板变形来进行密封和紧固,常采用机械胀接方法,胀管器选用三槽直筒胀器,按通风管的外径及壁厚选用胀管器规格,胀接动力可选用专用的风动、电动胀管机,也可用摇臂钻床装夹胀管器进行胀接。胀接后用专用锪平刀管端锪平,与壁板平面平齐。通风管胀接完毕后,需对通风管内孔浇漆,这时机座立式放置,下方有接漆的装置。如果通风管为内外镀锌管则不必对通风管内外壁涂防锈漆。

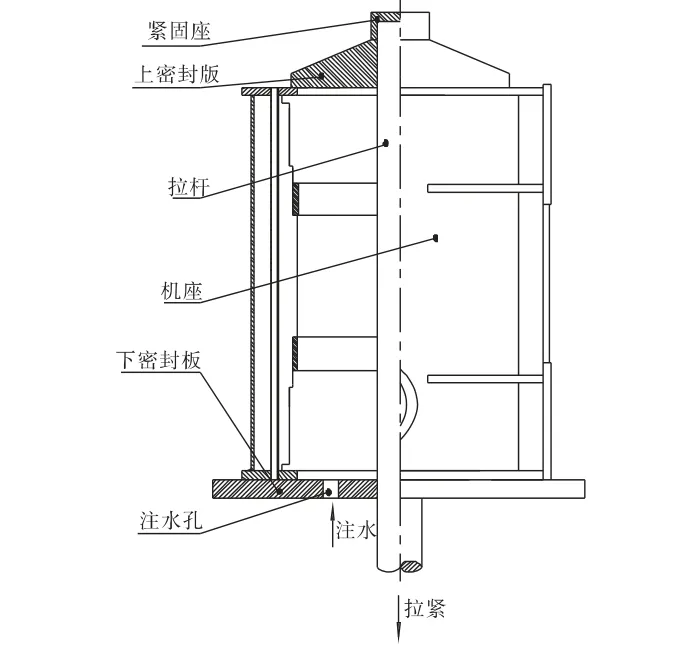

4 机座水压试验

机座最后一道检验工序为1.5MPa 水压试验,对机座内腔注水加压,测试机座整体强度及焊缝是否有泄漏。水压试验需对机座进行密封处理,接线盒座密封比较容易,上下壁板密封则比较困难,壁板上没有螺纹孔且为毛坯面,用胶垫密封,需施加100t 以上的压力才能平衡水压并起到密封作用,图4 是机座水压装置示意图,它由水压部分及油压装置组成,油压装置拉动拉杆,使上密封板、下密封板对壁板施加压力达到密封的目的,水压装置通过注水孔向机座内腔注水并达到试验压力。观察焊缝及通风管胀接处有无漏水,没有问题,机座翻过来再打压一次,检查另一侧通风管胀接位处有无漏水。

图4 机座水压试验示意图

5 结语

胀管结构隔爆电动机机座相对其它电机机座结构复杂,制造工序比较多,为提高装配精度机座壁板、筋板主要部件需用数控火焰切割机下料,壁板、挡风板必需配钻才能保证通风管穿入,内对装配是关键工序,需用合适的装配工装、以及合理的焊接工艺才能保证各部件同轴度,通风管在穿管后涂外表面漆,胀接后涂内表面漆比较复杂、繁琐,如果采用内外镀锌则可减少这些工序,机座最后按隔爆要求用专用的水压装置进行水压试验。

[1] 王书明.IMJ7560-4p 防爆电机引进与试制-铆焊工艺[J].爆炸性环境电气防爆技术,1992,(4):16-18.

[2] 机械工程手册、电机工程手册编委会.电机工程手册(第二版)(3)电机卷[M].北京:机械工业出版社,1996.

[3] 中国机械工程学会焊接学会.焊接手册[M].北京:机械工业出版社,2007.

[4] GB 3836.2-2010 爆炸性环境由隔爆外壳“d”保护的设备[S].

[5] 贺良勇,刘晓,路尧.隔爆电机隔爆外壳水压试验工艺探讨[J].电气防爆,2011,(4):26-29.