在线检测技术在几何误差检测上的应用

2015-03-04王晓兵彭光宇

王晓兵,赵 凯,高 原,郑 练,彭光宇

(1.湖北三江航天险峰电子信息有限公司,湖北 孝感 432100;2.中国兵器工业新技术推广研究所,北京 100089)

在线检测技术在几何误差检测上的应用

王晓兵1,赵凯1,高原2,郑练2,彭光宇2

(1.湖北三江航天险峰电子信息有限公司,湖北 孝感 432100;2.中国兵器工业新技术推广研究所,北京 100089)

摘要:几何误差的测量是机械加工中质量保证的重要环节。在线检测作为先进的几何误差检测技术日益普及。通过深入研究几何误差的评定方法及数控系统宏程序编制、宏变量调用等关键技术,经过适应性改进及工艺试验,总结出了一套全新的基于数控系统自身运算的在线检测方法。以平行度误差检测为例,系统讲述在线检测技术在几何误差检测上的应用原理及方法,并以原理性试验及生产现场实际加工应用作为验证。检测结果与三坐标测量接近,证明该技术准确可靠,为在线检测技术在数控加工领域的研究提供了一条新的思路。

关键词:数控机床;在线检测软件;几何误差检测

数控加工作为一种高柔性、高效率的加工方法,在军工行业关重件生产中得到了广泛应用;然而,在有效保证产品质量和降低生产成本方面,还有一些亟待解决的关键技术瓶颈。作为解决这些技术瓶颈的重要技术手段,数控加工在线检测技术得到了国内外的广泛关注。本文基于数控系统的在线检测技术,开发出一套全新的几何误差在线检测的解决方案,通过试验和应用逐步完善、成熟,可为同行提供有益的借鉴。

1在线检测技术在几何误差检测上应用的必要性

1.1几何误差的定义

几何误差是指实际被测要素对其理想要素的变动量。

形状误差涉及的要素是线和面,方向误差涉及的要素也是线和面;而位置误差中,同轴度误差涉及的要素只有轴线,对称度误差涉及的要素是中心要素(中心平面、轴线和中心线等)。位置误差涉及的要素包括点、线和面,跳动误差涉及的要素则是轴线和轮廓表面。

几何误差是把实际被测要素对其理想要素进行比较的结果。理想要素称为评定基准。根据不同的检测对象,评定基准可以是1条直线,1个平面、1个圆或者其他的几何要素。如果实际被测要素与理想要素在比较中能够处处重合,则几何误差为零;如果它们在比较中不能处处重合,则表示实际被测要素存在几何误差。

1.2在线检测的应用需求

由于军工生产多为单件或小批量生产,不可能设计专业检测设备完成零件工序检测和终检。目前,生产现场解决复杂的尺寸误差和几何误差的检测方法多采用三坐标测量仪进行测量,如将零件工序检测完全采用三坐标测量仪进行,存在如下问题。

1)三坐标测量仪价格昂贵,各生产单位配备数量有限,该设备不仅要求在全封闭式的测量环境中运行,且测量零件行程受限,难以满足工厂日益增多的复杂计量要求,造成检测计量时间比加工时间还要长得多的现状,形成生产瓶颈,严重影响工厂的研制和批产进度。

2)大型零件和复杂曲面件检测周转时间长,零件重复装夹进行后续加工,不仅效率低,且不能消除重复装夹基准不重合误差的质量隐患[1];因此,需要采用更为合理的工艺手段。如果应用系统内在线检测技术,通过测头进行在线检测,不仅可以解决上述问题,而且可根据检测结果在现场加工中调整,确保零件加工精度,为批次性生产提供可靠质量保证。

3)解决生产现场一些完全不能解决的检测问题。例如,FIDIA KR199六轴加工中心机床行程为1 950 mm×900 mm×850 mm,其所加工的零件有些是三坐标设备无法完全检测的,而KR199的定位精度为0.005 mm,重复定位精度≤0.003 mm。如果测头标定精度≤0.005 mm,则完全可以保证检测精度≤0.01 mm,满足大型零件的检测要求。

2几何误差的在线检测解决方案

本文选择了平行度误差进行具体阐述。

2.1平行度误差的评定方法

设实际被测平面和实际基准平面各测点的坐标分别为Mi(xi,yi,zi)和Gm(xm,ym,zm),由实际基准平面各测点的坐标值xm、ym和zm求出符合最小条件的基准平面的方程。当基准平面按“三角形准则”由G1(x1,y1,z1)、G2(x2,y2,z2)和G3(x3,y3,z3)3点决定时,基准平面的方程为:

(1)

当基准平面按“交叉准则”由2个高极点G1(x1,y1,z1)、G2(x2,y2,z2)和2个低极点G3(x3,y3,z3)、G4(x4,y4,z4)决定时,设基准平面通过直线G1G2且平行于直线G3G4,则基准平面的方程为:

(2)

将式2按照第1行x、y和z展开行列式得:

[(y2-y1)(z4-z3)-(y4-y3)(z2-z1)]x+[(x2-x1)(z4-z3)+(x4-x3)(z2-z1)]y+[(x2-x1)(y4-y3)-(x4-x3)(y2-y1)]z+[(y2-y1)(z4-z3)-(y4-y3)(z2-z1)]x1+[(x2-x1)(z4-z3)-(x4-x3)(z2-z1)]y1-[(x2-x1)(y4-y3)-(x4-x3)(y2-y1)]z1=0

设定x、y、z的系数分别为A、B、C,常数项为D,即:

A=(y2-y1)(z4-z3)-(y4-y3)(z2-z1)

B=(x2-x1)(z4-z3)-(x4-x3)(z2-z1)

C=(x2-x1)(y4-y3)-(x4-x3)(y2-y1)

D=[(y2-y1)(z4-z3)-(y4-y3)(z2-z1)]x1+

[(x2-x1)(z4-z3)-(x4-x3)(z2-z1)]y1-[(x2-x1)(y4-y3)-(x4-x3)(y2-y1)]z1

将基准平面的方程表示成:

Ax+By+Cz+D=0

于是,平行于基准平面,且包容实际被测平面的2个平行平面的方程分别为:

Ax+By+Cz+D1=0

(3)

Ax+By+Cz+D2=0

(4)

根据面对面平行度定向最小区域判别准则,将实际被测平面测点中的高极点M1和低极点M2的坐标值代入式3和式4,则求得D1和D2的数值;因此,这2个平行包容平面间的法向距离(定向最小区域的宽度)即为平行度误差fN,可按下式计算:

(5)

2.2宏程序设计

根据平行度误差评定方法,项目组根据该算法进行了宏程序的设计。宏程序设计的原理为:首先通过宏程序计算出基准面测点的2个高极点和2个低极点,并由此计算出基准平面方程中的系数,将相应值赋予中间变量;然后再通过宏程序计算出被测平面的高极点和低极点,并将相应值赋予中间变量;最后,通过公式运算得到平行度误差,存储在指定的系统变量中。

2.3数控程序设计

为方便最终的检测程序生成,首先利用Pro/E或其他CAD/CAM软件中的CAM模块生成轨迹加工程序[2-3]。为保证程序的准确性,项目组要求每个平面测点在8个以上。

很多铅笔的笔杆都是六角形的,这是为什么呢?原来,六角形的铅笔笔杆比较好握在手里,放在桌子上也不容易到处滚动。

2.4在线检测程序适应性生成

通过运行后置处理软件将CAD/CAM软件生成的轨迹加工程序中的G1替换成G65 P9810(误差检测指令),G0替换成G31(安全移动指令),然后修改一些特殊语句,并补充调用宏程序,将轨迹加工程序修编成检测程序。运行上述检测程序,即可得到平行度误差。与上述直线度、平行度不同的是,平行度的计算涉及2个结构特征,宏程序的调用有针对性,适应性更改时应重点考虑,避免出现调用错误。

2.5平行度误差试验及应用

2.5.1试验过程

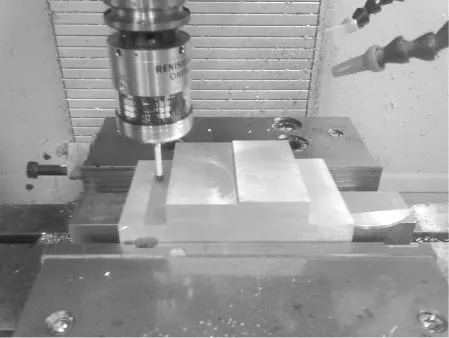

1)平行于Z轴的平行度试验(薄板件)。a.准备1张铝制薄板,装夹后在数控铣床上铣出如图1所示的框型台阶面,中间的平面作为基准平面,四周面作为被测平面;b.测量薄板的相关尺寸,然后对主程序做相应的修改,以满足取点的需要,进行合理的轨迹规划;c.加工完毕后调用测头,直接进行在机测量,不进行二次装夹;d.记录最终试验结果。

图1 薄板件平行度测量现场

2)平行于Z轴的平行度试验(厚板件)。a.准备1张铝制厚板,装夹后在数控铣床上铣出如图2所示的台阶面,分成左、右两半,左边加工精度较右边低,中间部分分别作为各部分的基准平面,两侧作为被测平面;b.测量工件的相关尺寸,然后对主程序做相应的修改,以满足取点的需要,进行合理的轨迹规划;c.加工完毕后调用测头,直接进行在机测量,不进行二次装夹;d.记录最终试验结果。

图2 厚板件平行度测量现场

3)任意位置的平行度试验(薄板件)。a.将试验1中的薄板件二次装夹,并在安装底部垫1个小块,以达到倾斜效果;b.进行重新对刀;c.调用试验1的测量程序进行测量;d.记录最终试验结果。

4)任意位置的平行度试验(厚板件)。a.将试验2中的厚板件二次装夹(见图3),并在右侧底部垫1个小块,以达到倾斜的效果;b.进行重新对刀;c.调用试验2的测量程序进行左半部分的平行度测量;d.重复进行上述步骤,进行右半部分的测量;e.记录最终试验结果。

图3 任意位置平行度测量现场

2.5.2试验结果及分析

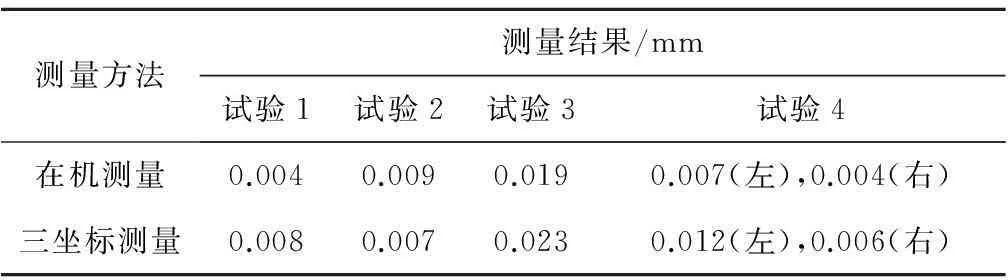

1)试验结果(多次测量稳定值)见表1。

表1 平行度试验结果

2)通过对试验结果的分析,有如下结论。a.试验1中从试验组和对照组可以看出,加工后平行于Z轴的平行度测量达到预期;b.试验2中加工精度低于试验1,平行度误差也略高于试验1,比较合理;c.试验3中的结果明显比较大,可能由于薄板二次装夹产生变形,以及加工过程存在热变形和残余应力的多重影响的结果,进一步的分析有待于接下来的三坐标上进行测量分析;d.试验4中进行的厚板测量的结果一直比较稳定,且与试验2中的结果比较吻合,验证了厚板的任意位置平行度测量算法的合理性。

2.6后续开发

通过几何误差的在线检测原理研究、方案设计、宏程序编制及实际应用等工作,形成了在线检测几何误差的整体解决方案,后续还要通过编程开发,形成标准应用软件,提升该项技术的易用性和适用性,方便推广及应用。

3产品应用

某型号零件6-01检控盒体设计图样要求顶面与底部加工面的平行度为0.05 mm。通过在该零件的加工程序后增加平行度误差的检测程序,对平行度进行了在线检测,并将结果与三坐标测量仪进行了对比。

检控盒体实物图如图4所示。应用过程如下。

图4 检控盒体实物图

1)在BV100加工中心机床上试验,系统为FANUC 0i-MD,试验对象是刚加工完的6-01检控盒体零件。

2)利用编程软件Creo Parametric 2.0在零件检控盒体顶面上任意选取8个点位,在型腔底部选取8个点位,并用软件编制雷尼绍测头从安全平面移动到16处点位的路线轨迹,生成平行度误差检测原始程序。

3)利用上述点位的坐标,修改为标准在线检测程序。检测时,将修改后的在线检测程序紧跟在整个加工程序最后,直接运行。

4)在线检测实际值为0.043 mm。通过三坐标测量仪实际检测,该平行度为0.045 mm,误差为0.002 mm。检测方案的可靠性进一步得到确认。

4结语

以平行度为例,通过对误差检测原理和评定方法的研究,提出了基于数控系统的在线检测技术,开发出了包括平行度在内的几何误差在线检测解决方案。通过试验和应用逐步完善、成熟,可广泛应用到机械加工生产实践中。

参考文献

[1] 航空制造工程手册总编委会. 航空制造工程手册(飞机机械加工)[M].北京:航空工业出版社,2005.

[2] 刘雄伟.数控加工编程的理论基础[M].北京:机械工业出版社,2000.

[3] 乔培平.数控研磨机研磨去除量的在线监控系统研究[J].新技术新工艺,2014(12):83-85.

责任编辑马彤

我国研制成功大中型无人机发动机

随着“轻型航空发动机TDO工程样机”挂载中国航天空气动力技术研究院的“彩虹3”无人机近日试飞成功,我国大中型无人机拥有一颗“中国心”的梦想成为现实,将打破国外在这个领域长期技术和市场垄断。这个轻型航空发动机是由天津大学内燃机研究所负责研究开发,并由宗申动力合作试制。天津大学从2011年开始组织科研团队系统开展轻型航空发动机的工程设计研制工作。研发团队确定了以适用于大型无人机和双人以下小型飞机的发动机为研发重点,完成TDO轻型航空发动机的方案设计、关键零部件设计及整机结构设计及工艺分析,并联合宗申动力开展TDO样机试制。2015年3月,在天津大学内燃机研究所实现TDO工程样机的成功点火着车和性能指标测试。试验表明,TDO样机性能完全满足项目开发的技术要求。2015年4月29日,挂载中国航天空气动力技术研究院的“彩虹3”无人机整机首飞成功。据研发团队专家介绍,“轻型航空发动机TDO工程样机”是一款活塞式汽油发动机,综合性能达到国外同类型无人机发动机水平,可满足功率50 ~150 kW/h无人机和通用轻型航空器的需要。随着电控技术和多级增压技术的运用,该发动机及其后续产品可满足无人机高空、长航时的飞行需要。

——摘自机电商情网

Application of Online Measurement on the Geometric Errors Test

WANG Xiaobing1, ZHAO Kai1, GAO Yuan2, ZHENG Lian2, PENG Guangyu2

(1.Hubei Sanjiang Space Xianfeng Electonic & Information Co., Ltd., Xiaogan 432100, China;

2.Advanced Technology Generalization Institute of CNGC, Beijing 100089, China)

Abstract:The measurement of geometric error is an important part of quality assurance in machining. As the advanced geometric error detection technology online detection is becoming increasingly popular. Through in-depth study of the geometric error evaluation method, NC system macro programming and macro variables call key technology, improving the adaptability and process test, summarize a new online detection method based on CNC system. Take parallelism error detection as an example, the system introduces online detection technology in the geometric error detection application principle and method, and principle of test and production site actual processing application is taken as verification. The test results are close to the three coordinate measuring, and it proves that this technology is accurate and reliable, providing a new way for the study of on-line detection technology in the field of CNC machining.

Key words:CNC machine, online measurement software, geometric errors test

收稿日期:2015-03-18

作者简介:王晓兵(1970-),男,工程师,主要从事数控加工等方面的研究。

中图分类号:TG 83

文献标志码:B