满负荷下转桨式水轮机的性能改进

2015-03-03法国潘等

[法国]H.T.潘等

满负荷下转桨式水轮机的性能改进

[法国]H.T.潘等

摘要:对于转桨式水轮机来说,其市场正在扩张。首先,在南美地区和亚洲,正在开发一批新的水电项目;而在欧洲和北美,一批老式机组正需要进行更新改造。因此,为了满足这些项目对现代技术的要求,必须在现有的和新的设计基础上进行性能改进。为此,必须进一步地深入研究,以更好地了解转桨式水轮机的工作机理。对该项目的背景条件、现有设备的性能分析、设备的模拟试验与计算过程,以及模拟计算结果的比较分析等作了较为详细的介绍。

关键词:转桨式水轮机;水轮机性能;性能改进

1 背景介绍

与其他型式的水轮机(比如,混流式水轮机和混流式水泵水轮机)相比,一般而言,转桨式水轮机适应的水头较低(小于60 m),但其适应的流量范围却非常大(最大可达1 000 m3/s)。因此,尾水管水头损失对水轮机效率的影响也是非常大的,其中,经常发生的主要问题是:在满负荷下因尾水管性能急速下降而引起的出力饱和。

在本文中,借助于计算流体动力学(CFD),计算模拟了在转桨式水轮机中从导水机构到尾水管的流动情况,其主要目的如下。

(1)确定在满负荷条件下尾水管水头损失的主要原因。

(2)提高尾水管效率,以推迟出力饱和负荷的产生或避免在满负荷下发生出力饱和的现象。

由此,针对以下2种情况开展了研究。

(1)在参考转轮,即“转轮A”的CFD计算中,将尾水管进口作为整个尾水管压力场的一部分来进行计算。结果发现,在满负荷条件下,在泄水锥下有流体回流现象发生,这样就使流体在尾水管内产生较大的水头损失。

(2)首先,对转轮A的结构形状实施优化设计,使其成为一个新的转轮,亦即称其为“转轮B”;再通过CFD计算,并结合模型试验开展研究。研究结果表明,在满负荷条件下,使用转轮B的尾水管的效率得到了显著提高(在水轮机水力效率试验中,最大提高了3%)。

2 尾水管性能

对于反击式水轮机,尾水管(或扩散管)的作用是用于回收转轮后剩余的水流动能。当然,在这一过程中,一般希望尽可能多地减少自转轮出口到下游水库或河流的水头损失。对于尾水管的性能,往往是通过将动能量转化成静压能来表示;一般是通过计算,以管壁压力表示的压力回收因子来量化尾水管的效率,公式如下:

式中,ΔP*是尾水管出口与进口之间的管壁静压力差;ρ是水的密度; Q是流量; Ainlet是尾水管进口横截面积。当采用管壁静压力而不是整个横截面的平均压力时,Cpw近似于真实的静压力回收值,进一步来说,就是漩涡运动和非均匀速度场使尾水管进口的动能处在一个较高的级别,因而导致对采用Cpw表示的压力回收因子的评估有点过高。然而,在实验过程中,测量一个横断面的平均压力是比较复杂的,这也就是为什么尽管有这些缺点,人们仍然通常会用Cpw来表征尾水管性能的原因。

根据公式(1)可知,尾水管的理想性能可表达如下:

式中,Aoutlet表示尾水管的出口面积。

转桨式水轮机是双调水轮机,在已知水头和负荷的情况下,导叶和桨叶可以按照水轮机效率的最大来调节,这种工况点称作协联点。换言之,可以认为,一台转桨式水轮机是一系列具有不同最优流量的定桨式水轮机的组合。所以,一台转桨式水轮机的效率曲线是所有这些定桨式水轮机效率曲线的包络线。本文只考虑协联工况。

在满负荷条件下,由于整体效率急剧下降,因此即使流量是增加的,其出力也是减少的(如图1所示),这种现象被称作出力饱和。满负荷条件下的出力饱和是因为在轮毂附近的叶片负压侧发生了严重的汽蚀所引起(取决于流量和转轮相对于已知尾水位的位置)。然而,本研究只涉及非汽蚀情况下的协联工况。

图1 满负荷条件下由水轮机效率下降为主引起的出力饱和示意

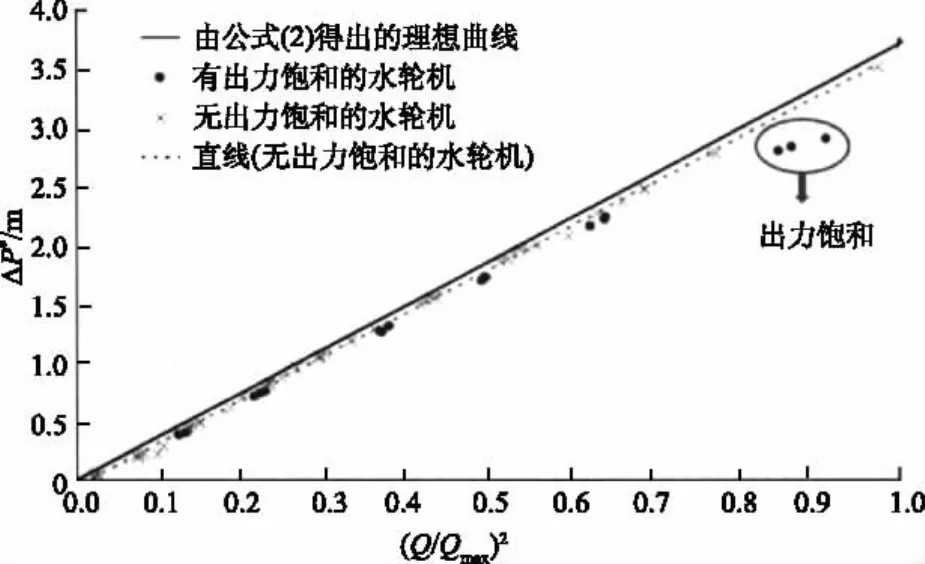

对于某些转轮设计,从阿尔斯通模型试验中所得到的试验数据表明,在非汽蚀条件下,尾水管性能的明显降低是导致出力饱和的主要原因。如图2所示,图2中采用的是缩小尺寸的模型,对于有出力饱和及无出力饱和的水轮机模型性能进行的试验。由图中可以看出,对于无出力饱和的水轮机,ΔP*与Q2呈线性关系。根据公式(1),压力回收因子近似于常数,且接近于由公式(2)给出的理想压力回收因子。然而,对于满负荷情况下具有出力饱和特性的水轮机来说,因为压力回收因子的突然减小,以致表现在尾水管性能方面就是效率降低。

3 CFD模型

因为在实验过程中观察到了转轮A在满负荷情况下存在出力饱和现象,因此,为了更好地理解出力饱和现象,对转轮A进行了CFD计算。图3所示为CFD计算的主要步骤。

图2 尾水管出口与进口间的管壁静压力差随流量变化关系示意

(1)假定水轮机轴(Z轴)为几何轴,对导叶和转轮区域进行计算,得出转轮出口(图3中平面1)的速度场。

图3 CFD计算的主要步骤

(2)以此作为尾水管的进口条件,对尾水管区域进行计算。

(3)在尾水管出口,人为地划出了一个区域以模拟对下游水库的影响。

需要说明的是,所有的这些计算均是在层流条件下进行的,而对紊流的模拟则是采用SST k-ω模型进行的。

为了能够正确理解这种物理现象,就必须保证数值模拟的精度。由于在尾水管的流动中,既有回流,又有流体分离,流动非常紊乱和复杂,因而其计算是非常困难的。为了获得准确的CFD计算结果,阿尔斯通公司在研究过程中,开发了一套先进技术并将其应用于本计算中。通过比较分析,数值计算结果得到了模型试验数据的验证。

4 试验装置

开展模型试验,旨在确认所研究类型水轮机的各种性能。阿尔斯通公司的试验台是一个闭环系统,它能完成对水轮机效率的测量,且其测量精度为0.2%。为了检验数值计算的速度场(从导叶和转轮区域的计算中获得的),在试验中,采用一只5孔探头或一只激光多普勒流速探头(LDV),对转轮出口(图3中平面1)的速度进行了测量。其中,5孔探头给出了VZ,Vu和Vr共3个速度分量以及非恒流状态下相应的静压力。因此,通过5孔探头的测量数据,可以得到转轮出口的整个压力场。

该探头的主要缺点是分辨率较低,当探头直径约为5 mm时,就不能用来测量边界层的速度参数; 而LDV探头的分辨率就可以克服这一缺点。由于分辨率较高且无须伸入流体中,LDV探头即可测量出边界层内的速度参数。但是,采用LDV探头只能测量速度分量而不能测量静压力。图4所示为阿尔斯通公司使用的5孔探头和LDV探头。

图4 阿尔斯通公司使用的5孔探头和LDV探头的布置

如上所述,根据导叶和转轮区域的计算结果,可获得转轮出口的整个压力场。图5所示表明,整个压力场的数值计算结果与5孔探头测量的结果是一致的。从图5中可以看到,在满负荷情况下,转轮A的转轮室附近的总压力较高,而中心部分(泄水锥)的总压力较低。

图5 分别由模型试验与数值模拟获得的转轮A的转轮出口总压力的比较示意

5 结论及讨论

为了找出转轮A上所产生的满负荷情况下出力饱和现象的主要原因,对尾水管计算结果进行了分析。从图6中可以看出,在转轮A的泄水锥下,在尾水管锥管和肘管段内有明显的流体再循环发生,而且在锥管中再循环流体的中心还出现有带状物,这是由锥管进口处高旋转强度流体所引起的。然而,满负荷情况下的漩涡级别并不很大。

图6 转轮A和转轮B的尾水管泄水锥下锥管和肘管中流动情况的比较

作者认为,图5所示的中心区域流体的再循环现象,主要是由于尾水管性能的突然降低而导致的。下面对该情况进行具体分析。

图7所示是对尾水管压力回收进行分析的结果。对于转轮A,试验结果和计算数据是一致的,两者均显示在满负荷情况下发生了出力饱和现象。根据上述流体分析结果可知,出力饱和现象可能与数值计算过程中所看到的在尾水管锥管和肘管中的流体再循环有关。为了证实这一假设,在转轮A的基础上设计了一台新的转轮,即转轮B。其中,相对于转轮A,仅对转轮B的叶片形状进行了修改。

图7 转轮A和转轮B尾水管出口和进口壁压力差的比较结果

随后,采用了上述相同的程序对该转轮进行CFD计算(见图6)。由图6可见,转轮B所显示的尾水管锥管和肘管中的流动状态比转轮A的更均匀,而且,在泄水锥下没有看到流体再循环现象的发生。接着,再对使用转轮B时的尾水管压力回收参数展开分析(见图7)。由图7可见,计算结果和试

验数据均表明,转轮B可运行在满负荷情况下而不发生出力饱和现象。而且,实际上,在使用转轮B时,满负荷情况下水轮机的效率提高了3%。然而,除了叶片以外,转轮其他地方并没有明显的较大改变。显然,这就意味着,相对于转轮A来说,转轮B更具有优势。

6 结语

对于在转浆式水轮机中所观察到的满负荷情况下因尾水管性能下降所引起的出力饱和现象,本文展开了重点探讨分析,尤其是对以下2种情况,进行了详细的分析研究。

(1)第1种情况,尾水管进口的总压力场的值,是参考转轮A的CFD计算结果确定的,其结果是在大负荷下,可以看到泄水锥下有流体再循环现象发生,从而导致尾水管内产生了比较高的水头损失。

(2)第2种情况涉及的是一台新转轮,即“转轮B”,但它只是对转轮A的叶片形状进行了修改以后设计出来的;针对转轮B的CFD计算结果和模型试验结果展开了比较分析,结果表明,在大负荷情况下,尾水管效率得到了显著改进,而且在满负荷情况下再也没有出现过出力饱和现象。

(范春生胡平编译)

发展动态

收稿日期:2015-03-15

文章编号:1006-0081(2015) 07-0018-03

中图法分类号:TK733.5

文献标志码:A