多轴数控机床的加工程序设计及PLC报警原因分析

2015-03-01范凤娥阮启伟余成良

范凤娥,阮启伟,余成良

(南京数控机床有限公司,江苏 南京211100)

多轴数控机床的加工程序设计及PLC报警原因分析

范凤娥,阮启伟,余成良

(南京数控机床有限公司,江苏 南京211100)

摘要:数控机床是电子信息技术与传统机床技术相结合的机床一体化产品,融合了机、电、液、气等工程学科,是系统性工程。发展机床首先是稳定单机产品质量、提升品质,中国机床在加工精度、可靠性、自动化等方面还存在差距。立足市场,开发了一种大负荷、高强度、高效率的多轴数控机床,该机床由一个Z轴三个X轴连续控制。可以配置三个X向刀夹,同时切削。能对回转直径280以下的零件进行外圆、端面、割槽的车削加工,也可钻中心孔。介绍了一种多轴数控机床加工程序的设计以及出现报警信息,从而导致机床故障的状况,做了原因分析并给出了相应的处理办法。

关键词:数控机床;编程;报警;处理

0引言

目前中外企业的中高档数控机床,尤其是多轴数控机床的机构和总体参数相差不大,同质化竞争激烈。但是与国际先进水平相比,国内机床在价格、精度、可靠性、机床平均无故障时间方面还有差距。因此,对于电气控制方面的功能部件研究,尤其是掌握加工程序的编程、分析处理PLC报警信息显得尤为重要,只有掌握了关键技术,才能稳定机床的品质,促进机床的发展。

1加工程序编制说明

1) 本机床由3个X轴和1个Z轴组成,3个X轴都被定义为半径值,所以编程时只能以半径值编程。

2) 因为使用了模拟主轴,所以主轴正反转和停止指令只能使用M13、M14和M15。

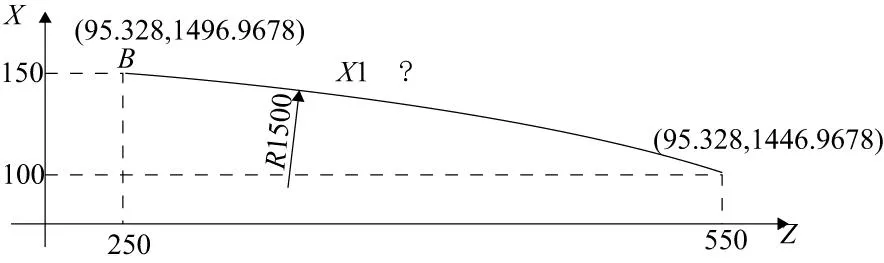

3) 3个X轴中只有X2轴与Z轴被定义为插补轴,所以只有X2轴才能和Z轴进行圆弧插补,像程序G0X1=100X2=100Z=300 ; G03X1=150Z=250CR=50 并不能运行出一个X1轴和Z轴的圆弧,而是运行了一个X2轴和Z轴的半径是50的园弧,X1轴只是以一个恒定的速度在X2轴和Z轴运行到圆弧终点时同时到达150这个坐标。运行轨迹如图1。

图1 轨迹图

4) 因为只有X2轴与Z轴被定义为插补轴,所以只要程序段中含有X2或Z轴,所有的进给速度都只能由X2和Z轴合成。如起点坐标是X1=200,X2=200,X3=200,Z=200; 表1是运行轨迹为30°斜线 时各轴的速度。因此在编制零件程序时,有时需要考虑各轴切削轨迹变化后的切削速度。

表1 运行轨迹为30°时各轴的速度

5)R参数编程:因为X1、X3轴不能与Z轴进行圆弧插补,所以只能用中间变量R参数模拟出圆弧插补。如用R参数描述半径为1500mm的圆弧,起点坐标X1=100,Z=550,相对于圆心的坐标是1446.9678,395.328,终点坐标X1=150,Z=250, 相对于圆心的坐标是1496.9678,95.328 (图2) 。

图2 圆弧

G0 X1=100 Z300;起点

R0=0 R1=0 R2=0 R3=0; 初始化,以圆心为原点,R4是Z向尺寸,R1是X向尺寸

LAB1:;程序段标号

R0=R0+0.05;步进尺寸是0.05 mm

R10=395.328-R0;

R11=SQRT(2250000-R10*R10);计算X向尺寸

R4=550-R0;计算Z轴坐标

R1=R11-1446.9678+100;计算X轴坐标

G1 X1=R1 Z=R4F1;运行坐标

IF R4 > 250 GOTOB LAB1; 循环计算,直到圆弧终点

可以将终点的计算值即R0=300放入程序中,通过计算实际的终点坐标来验证程序的正确与否。用这种方式编程,理论上步进尺寸设定的越小,切削精度就越高,但越小,程序运行时系统CPU承受的负担就越重,有时反而会严重影响切削精度,甚至报警,所以不能设的太小,满足要求即可。

6) G64的使用:G64是轨迹控制运行,刀具在切向上尽可能的按照恒定轨迹速度进行轮廓过渡(在程序段转换处没有制动)。在上面的例子中,G1X1=R3Z=R2F1被执行了2000次,也就是相当于2000个程序段,如果没有执行G64,则每段的轴速度都是从0开始加速然后再减速到0,从而极大的影响加工精度和加工时间,而且有可能引起机床振动,损伤刀具和机床。所以必须执行G64。

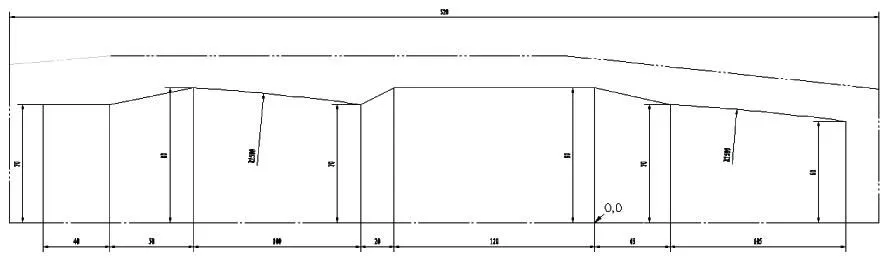

7) 下面是一个如图3所示零件的程序编制过程,三把刀具中X1与X2的间隔是170mm,X2与X3的间隔是260mm。

图3 零件图

首先确认三把刀具的加工轮廓,确认零件零点,这是编程和对刀的零点。所有的轮廓都已经完成,下面就可以开始编程:

G54G64G95G90F0.5;运行环境确认

G0 X1=200 X2=200 X3=200;回到安全位置

M14 S250;转速

G0 Z50;Z向起点

G0 X1=100 X2=100;入切点

G1 X2=80 Z0;开始切削

X1=80 X3=77.5 Z-70

X1=78 X3=60 Z-80

X1=72 Z-110

R0=0 R1=72 R2=80 R3=60 R4=-110 ;初始化,R4是Z尺寸,R1是X1尺寸,R2是X2尺寸,R3是X3尺寸

LAB1:;程序段标号

R0=R0+0.05;步进尺寸是0.05mm

R10=194.6257-R0 ;相对于圆心的Z尺寸

R11=SQRT(2250000-R10*R10);相对于圆心的X尺寸

R4=R4-R0;计算Z轴坐标

R3=R3+R11-1487.32;计算X3轴坐标

R1=R1-0.01;计算X1轴坐标,-0.01=(70-72)/(10/0.05)

G1 X1=R1 X2=R2 X3=R3 Z=R4;运行坐标

IF R4 > -120 GOTOBLAB1;循环计算,直到下一起点

R0=0 R1=70 R2=80 R3=61.2744 R4=-120

LAB2:

R0=R0+0.05

R10=184.6257-R0;相对于圆心的Z尺寸

R11=SQRT(2250000-R10*R10);相对于圆心的X尺寸

R4=R4-R0;计算Z轴坐标

R3=R3+R11-(1487.32+1.2744);计算X3轴坐标

R2=R2-0.025;计算X2轴坐标,-0.025=(70-80)/(20/0.05)

G1 X1=R1 X2=R2 X3=R3 Z=R4;运行坐标

IF R4 > -140 GOTOBLAB2

R0=0 R1=70 R2=70 R3=63.6187 R4=-140

LAB3:

R0=R0+0.05

R10=164.6257-R0;相对于圆心的Z尺寸

R11=SQRT(2250000-R10*R10);相对于圆心的X尺寸

R3=R3+R11-(1487.32+3.6187) ;计算X3轴坐标

R12=199.1718-R0;相对于圆心的Z尺寸

R13=SQRT(2250000-R10*R10);相对于圆心的X尺寸

R2=R2+R13-1486.7181;计算X2轴坐标

R4=R4-R0;计算Z轴坐标

G1 X1=R1 X2=R2 X3=R3 Z=R4 ;运行坐标

IF R4 > -200 GOTOBLAB3

R0=0 R1=70 R2=76.8117 R3=69.0267 R4=-200

LAB4:

R0=R0+0.05

R10=104.6257-R0 ;相对于圆心的Z尺寸

R11=SQRT(2250000-R10*R10);相对于圆心的X尺寸

R3=R3+R11-(1487.32+9.0267) ;计算X3轴坐标

R12=139.1718-R0;相对于圆心的Z尺寸

R13=SQRT(2250000-R12*R12);相对于圆心的X尺寸

R2=R2+R13-(1486.7181+6.8117);计算X2轴坐标

R4=R4-R0;计算Z轴坐标

R1=R1+0.1625;计算X1轴坐标,0.1625=(118.75-70)/(15/0.05)

G1 X1=R1 X2=R2 X3=R3 Z=R4 ;运行坐标

IF R4 > -215 GOTOBLAB4

R0=0 R1=118.75 R2=78.1336 R3=70 R4=-215

LAB5:

R0=R0+0.05

R12=124.1718-R0 ;相对于圆心的Z尺寸

R13=SQRT(2250000-R12*R12);相对于圆心的X尺寸

R2=R2+R13-(1486.7181+8.1336);计算X2轴坐标

R1=R1+0.1625 ;计算X1轴坐标,

0.1625=(200-118.75)/(25/0.05)

R3=R3+0.0111112;计算X1轴坐标,

0.0111112=(75.5556-70)/(25/0.05)

G1 X1=R1 X2=R2 X3=R3 Z=R4 ;运行坐标

IF R4 > -240 GOTOBLAB5

G1 X3=82.2222 Z-270;退出点

M15 ;主轴停止

G0 X1=200 X2=200 X3=200;结束切削

M30

8) 程序编辑完成后,可以拷贝到机床上进行试运行,用来验证程序的正确性。验证程序时,可以把程序运行环境改为G54G64G94G90F300。在分进给的环境下主轴可以不启动而运行程序,工件也可以暂不安装,观察每个轴的行程是否正确,观察每个轴会不会与机床其他部件干涉。完成后还必须装上工件,根据轨迹图单独编辑一把刀的空运行程序,观察在进刀时有无干涉发生。

2M功能

M00程序停止(无条件)M22尾架前进M01程序停止(有条件)M23尾架后退M02程序结束M27自动门开M08冷却M09断开冷却M50中心钻拖板下移M10卡盘夹紧M51中心钻拖板上行M11卡盘松开M52中心钻电机启动M53中心钻电机停止M13主轴正转M14主轴反转M55下拖板上行M15主轴停止M56下拖板下移M57下拖板自动M17子程序结束M20尾架套筒顶紧M58吸雾器启动M21尾架套筒松开M59吸雾器停止

3PLC报警

3.1 机床报警

内容分为NC报警和PLC报警。前者是由数控系统生成的,可以直接查阅随机资料,后者由PLC生成的,并且在系统上有中文显示报警内容。当报警产生后可以通过系统诊断画面,查看具体的报警号和报警信息。其中700xxx为PLC报警。一些报警在故障排除后自行消失,而另一些则需在故障排除后,并得到相应回答后才消失。

3.2 PLC报警号及处理方法

报警编号报警内容报警原因及处理报警解除700033防护门被打开,请关门运行1)自动方式下非单段时,防护门被打开。2)主轴停止,进给保持,刀具自动退回。关闭防护门或检查门开关(*I34.4,*I34.5)。700034保护开关跳闸1)电机的保护开关因其过载或短路而动作。2)主轴停止,进给保持,刀具自动退回。检查保护开关(*I32.4),清除故障后合上开关。700035润滑油不足1)润滑油箱中油位过低。2)加工下一工件时,NC不能启动。添加润滑油或检查油箱内液位计(I33.0)。700038伺服电源模块过流过热1)伺服电源模块故障。2)主轴停止,进给保持,刀具自动退回。1)检查伺服电源模块指示灯显示。2)检查输入电源。3)检查信号*I32.2。700039伺服电源模块无使能1)伺服电源模块准备好信号为0。2)主轴停止,进给保持,刀具自动退回。1)检查伺服电源模块指示灯显示。2)检查电源模块使能信号。3)检查信号*I32.3。4)参考电路图册第4页。700040主电机变频器报警1)变频器报警信号为1。2)主轴停止,进给保持,刀具自动退回。1)根据变频器使用说明书检查变频器。2)检查信号*I33.1。700044卡盘失压1)卡盘夹紧电磁阀Q42.0通电6秒后,压力信号为0。2)主轴停止,进给保持,刀具自动退回。1)检查压力信号I35.0。2)调整压力继电器检测压力。3)检查电磁阀或油路。700045卡盘需夹紧卡盘未夹紧时,企图启动主轴。夹紧卡盘。700046套筒失压1)套筒顶紧电磁阀Q42.3通电8秒后,压力信号为0。2)主轴停止,进给保持,刀具自动退回。1)检查压力信号I35.2。2)调整压力继电器检测压力。3)检查电磁阀或油路。700047套筒需顶紧套筒未顶紧时,企图启动主轴。顶紧套筒700048套筒前限位套筒伸出到达机械限位,无法顶紧工件。调整尾架位置,检查套筒前限位信号*I35.3。700050尾架压板失压1)尾架压板压紧电磁阀Q42.5通电2秒后,压力信号为0。2)主轴停止,进给保持,刀具自动退回。1)检查压力信号I35.5。2)调整压力继电器检测压力。3)检查电磁阀或油路。700051尾架压板未松开1)尾架压板压紧电磁阀Q42.5断电2秒后,压力信号为1。2)程序停止运行700052套筒抱闸失压1)套筒抱闸电磁阀Q42.4通电2秒后,压力信号为0。2)主轴停止,进给保持,刀具自动退回。1)检查压力信号I35.4。2)调整压力继电器检测压力。3)检查电磁阀或油路。700053套筒抱闸未松开1)套筒抱闸电磁阀Q42.4断电2秒后,压力信号为1。2)程序停止运行700055中心钻拖板无法到达前限位1)中心钻拖板下移前进电磁阀Q42.6通电7秒后,限位信号为0。2)程序停止运行。1)检查限位开关I37.1和挡块。2)检查电磁阀或油路。700056中心钻拖板无法到达后限位1)中心钻拖板上行后退电磁阀Q42.7通电7秒后,限位信号为0。2)程序停止运行。700058尾架无法到达前限位1)尾架前进电磁阀Q43.0通电5秒后,限位信号为0。2)程序停止运行。1)检查前限位开关I35.6和后限位开关I35.7。2)检查电磁阀或油路。700059尾架无法到达后限位1)尾架后退电磁阀Q43.1通电8秒后,限位信号为0。2)程序停止运行。700061下切拖板不在后限位上当下切拖板后限位标志M0.2为1时,限位开关信号为0。检查限位开关I37.5。

4故障维修

当故障发生后,可以根据本文提供的PLC报警信息进行查找和排除。电气故障排除后,应通电试运行一段时间确认正常后方可转入正常运行。

5结论

对一种多轴数控机床的加工程序进行了详细的编程设计,并对经常出现的PLC报警信息,做了原因分析并给出了相应的处理办法。为更好地使用和维护此类的数控机床提供了借鉴,对提高数控机床的品质,降低故障率也起到了一定的作用。

参考文献:

[1] 韩鸿鸾,吴海燕. 数控机床机械维修[M]. 北京:中国电力出版社,2008.

[2]明兴祖. 数控加工技术[M]. 第2版.北京:化学工业出版社,2008.

[3]吴晓光. 数控加工工艺与编程[M]. 武汉:华中科技大学出版社,2010.

[4]王爱玲. 数控机床故障诊断与维修[M]. 北京:机械工业出版社,2009.

Processing Program Design of Multi Axis CNC Machine Tool and

Reason Analysis of PLC Alarm

FAN Feng-e,RUAN Qi-wei,YU Cheng-liang

(Nanjing CNC Machine Tool Co.,Ltd., Nanjing 211100, China)

Abstract:CNC machine tool is the tool in which the electronic information technology is integrated with the traditional machine tool technology. Its integration of the machine, electricity, liquid, gas and other engineering is a systems engineering. The development of the machine tool aims at stable single product quality and improving quality. The difference of precision, reliability, automation etc. exists in the machine tool in out eountry. According to market supply and demand, multi axis NC machine tool high load, strength and efficiency is developed with by our compancy, This tool is controlled continuously by a Z axis three axis X. Three knives in X direction is configured to cut at the same time and outer circle. face and groove of the parts with turning diameter below 280° can be cut and center holes can also be drilled. This paper introduces the design of a multi axis NC machining program and alarm information, which is use to diagnose the machine fault condition, analyze the reasons and gives out the corresponding solution.

Keywords:CNC machine tool; programming; alarm; treatment

中图分类号:TG659

文献标志码:B

文章编号:1671-5276(2015)02-0118-05

作者简介:范凤娥(1975-),女,河南商丘人,工程师,本科,研究方向为机电一体化。

收稿日期:2014-11-11 2014-09-09