中国“智”造的思考

2015-03-01颜苑

□文/颜苑

中国“智”造的思考

□文/颜苑

信息技术与传统行业相融合是不可阻挡的趋势,同样,信息技术与制造业的融合正在深刻改变现有企业的经营模式和生产制造过程。物联网、云计算、人工智能、机器人、3D打印等新兴信息技术正在全球制造业领域引发一场新的产业革命。

以柔性制造、按需定制、数字化制造技术为核心的智能制造技术,以工业物联网和基于信息物理系统(CPS)为基础的“工业4.0”计划正方兴未艾,发达国家再工业化进程迫在眉睫,以智能化、服务化、绿色化为代表的智能工业的发展趋势已初现端倪。

世界制造业的发展趋势

制造业的智能化发展趋势

信息技术、机器人技术在工业制造过程中的应用,极大地推动了工业制造的智能化水平。不仅是管理过程正日趋信息化、网络化,传统的分散于制造生产各个链条、各个环节的设备,也随着工业互联网、物联网的发展,逐步实现了联网、联控,使制造装备的排产调度、远程故障诊断、柔性组线等变得自动、智能。发达国家纷纷出台以先进制造业为核心的“再工业化”发展战略。德国推出了“工业4.0”,美国出台了“先进制造业伙伴计划”、“先进制造业国家战略计划”,日本出台了“再兴战略”,法国提出了“新工业法国”……

基于大数据的服务化发展趋势

随着制造业与信息技术的融合,围绕产品全生命周期的管理为制造业从单纯的“制造+销售”增添了“服务”这一环节,极大地丰富了原有的售后服务的内涵,并将在这一环节,通过为用户提供更加个性化的深度服务以获取利润,同时正向反馈到制造过程本身,为生产制造业在产品设计、制造工艺、基于大数据的应用挖掘等方面带来革命性的变化。例如,电信运营商推出了在网消费服务,替代之前单纯售卖手机的形式,行业利润几乎完全来自产品的后续服务,同时,通过收集用户数据,挖掘用户偏好,推出更有针对性的个性化服务,深耕行业应用,提升利润。

循环经济与制造的绿色化发展趋势

循环经济的概念已提出很多年,但一直处于较为尴尬的境地。而智能制造的兴起,为循环经济实现可持续制造、绿色发展提供了契机。3D打印技术本身就是一种绿色经济制造技术,通过零部件的再修复、再制造、低碳技术的使用,使得产品消耗更少的材料和能源,实现资源、能源的绿色循环利用。例如:欧洲最大的空客飞机与德国亚琛工业大学合作,采用3D打印技术修复其涡轮扇叶的局部损坏区域,极大地节省了用户的使用成本;JCB(杰西博)公司是全球三大工程机械制造商之一,通过模块化设计和交换服务,JCB为工厂所有的机器提供全方位的再制造零部件,可以节省40%~50%的成本。

我国制造业整体大而不强

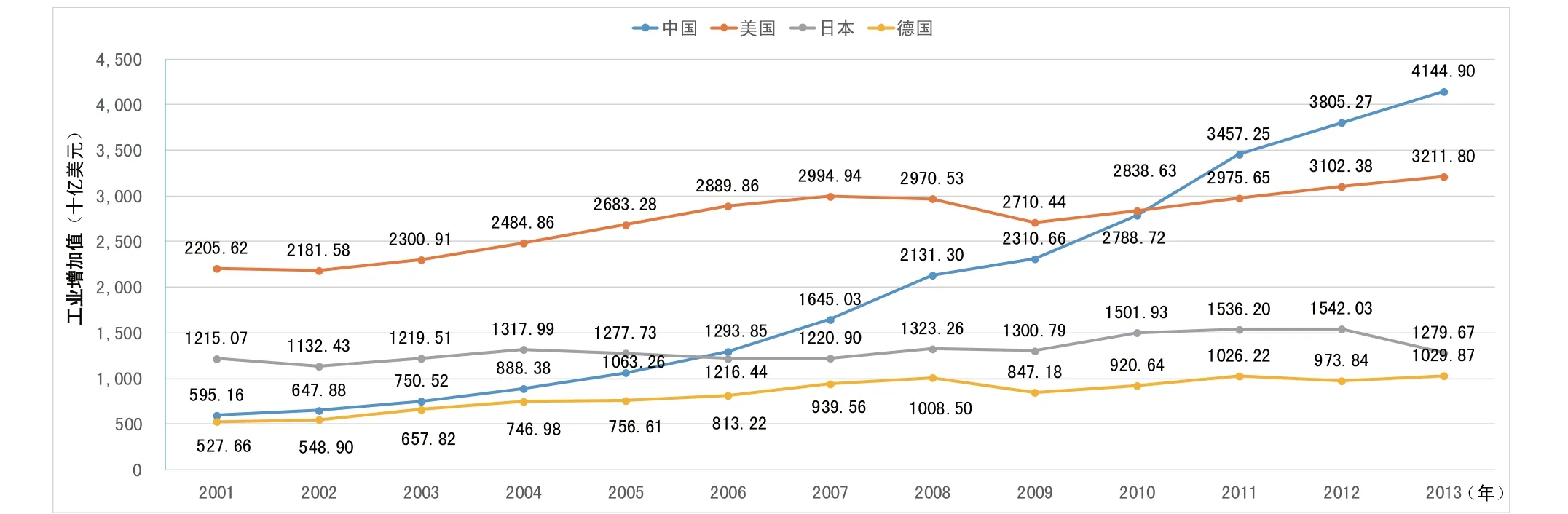

随着三十多年的改革开放,我国已跻身制造业大国之列。世界银行发布的数据显示:2013年,我国制造业增加值占世界比重达20.8%,排名世界第一,其中有220多种工业品产量居世界第一,制造业净出口居世界第一位。中国已成为名副其实的工业大国,“中国制造”享誉全球。据国际标准工业分类,在22个大类中,我国有7大类名列榜首。

同时,我国在若干领域中形成了一批具有核心技术的装备产品,如高速列车、航空航天发射载具、深海机器人、大型港口机械、桥梁建设装备、大型风电设备、核能装备、LNG运输船、特高压输变电设备等一系列技术装备,涌现出一批世界级的大企业。在2015年《财富》世界500强排行榜中,中国企业达106家,比上年增加6家,其中大部分为装备制造业、建筑业等以工业为主的大型企业。

图1 中国、美国、日本、德国工业增加值走势图

从创新体系构建方面来看,经过多年的发展,我国已初步形成企业、高校、院所三位一体的科技创新体系,在高校、研究所以市场为导向,以应用为目标的科技政策的推动下,产学研相结合,以加强科技创新,促进科技成果转移转化和产业化为目标,取得了重要突破和实质性进展,初步形成了具有中国特色的产业科技创新体系。

自《国家中长期科技发展纲要(2006-2020)》实施以来,企业已成为我国制造业科研投入的主体。据国家统计局、科学技术部、财政部联合发布的《2013年全国科技经费投入公报》及相关数据显示,2013年我国各类企业投入全社会的研究与实验发展经费9075.8亿元,比上年增长15.7%,占全国投入研究与实验发展(R&D)经费总量的比重达76.6%,比上年提高0.4个百分点。据相关统计,装备制造业领域相关的国家工程技术研究中心共51个,占全国总量的22%;装备制造业相关的国家级企业技术中心241个,占全国总量的36.5%。2012年,装备制造业领域发明专利申请数占全国申请总量的43.82%。

但是,我们也应看到,我国制造业整体上还存在着大而不强的问题,与发达国家相比,在自主创新能力、资源利用效率、与现代信息技术的结合方面仍然存在较大差距,在国际产业分工中仍处于高能耗、劳动力密集的“加工-组装”的低技术含量和低附加值的产业低端。

这种劣势主要体现在以下几个方面:

一是核心关键零部件设计与制造技术缺乏。

大量高端装备的核心关键零部件和材料依赖进口。高精度电机、控制模块、高速高精度伺服马达、IGBT、大型发动机、大型内燃机、核心传感元器件等,仍依靠进口。

二是粗放发展,环境代价高,资源利用效率偏低。

我国长期以来靠规模扩张的粗放式生产经营模式,获得高速增长。而这种增长方式需高投入、高能耗,同时带来的问题是环境的高污染、低效益,这无疑加剧了环境的承载力。据国家统计局公布的信息,2014年中国的经济总量约占世界GDP的12.9%,虽然单位GDP能耗下降4.8%,但仍占世界总能源消耗的21.5%。

三是制造业的信息化程度偏低。

中国政府多年来在不遗余力地推动两化融合,今年,国务院又提出了“互联网+”行动指南。我国规模以上制造业企业由于体制、市场等多重因素,一直行动迟缓,而大量的中小企业则受限于自身财力偏弱、盈利能力偏低,因此在信息化改造的道路上步履艰难。随着信息技术的发展及向制造业的渗透,以大数据、云制造为代表的面向未来的制造业生产模式势必将给传统制造业的发展带来前所未有的巨大冲击,使至今仍采用落后生产经营管理模式的传统产业面临淘汰的风险。

四是发达国家的再工业化趋势明显。

自2008年国际金融危机以来,美国、日本、欧州等工业发达国家和地区纷纷制定再工业化战略,利用政策、资金和技术优势,大力发展先进制造技术,力争重新夺回制造业优势,对我国制造业发展带来了巨大挑战。

五是新兴的发展中国家携劳动力优势,在中低端制造领域对我国制造业构成了直接竞争。

表1 2015年世界500强中国工业企业排名情况 (部分)

与新兴发展中国家相比,我国在中低端制造领域正在逐渐丧失劳动力成本优势,人力成本上升,市场份额下降。在中低端制造领域,我国的市场空间正被孟加拉国、越南、印度、马来西亚、墨西哥等新兴的发展中国家挤占。

科技创新成必由之路

新一代信息技术与制造业深度融合,催生了新的生产方式、新的商业模式和新的经济增长点。各国都在加大科技创新力度,积极推动机器人、3D打印、移动互联网、大数据、新能源等领域取得新突破。基于信息物理系统的智能装备、智能工厂等智能制造新模式正在引领制造方式变革;网络众包、协同设计、大规模个性化定制、精准供应链管理、全生命周期管理等,正在重塑产业价值链体系。

提升企业的信息化能力,加强经营管理模式创新

我国制造企业管理正处于由传统管理模式向现代管理模式转变的阶段,多数无法适应互联网、云制造等模式下的多品种大批量定制化的要求,企业管理信息化、生产过程智能化和咨询服务网络化的水平制约着中国制造业的快速发展。但有些企业已经开始尝试转型,效果十分显著,比如,中航国际就面对国内制造业现状,另辟蹊径,通过建立 “航空制造联盟”,与中科院微电子所联合构筑智能制造信息平台,在联盟企业中展开网络众包,通过机联网实现生产过程智能化管控,提高了生产效率的同时提升了质量控制品质,促进了我国航空制造行业快速健康发展。

加强制造业智能化水平

我国装备制造业的某些领域具备了走出去的优势,亟需利用互联网、物联网、大数据、传感器等来增强装备产品的智能化程度,构建数字化、智能化和网络化生产线,以实现准确、实时、客观、自动的智能化数据采集,运用计划排产、生产协同、设备互联、资源管控、质量控制、决策支持等智能模式,建立高度灵活的个性化和数字化的产品与服务的生产模式,打造智能工厂,切实提高制造业智能化水平。

加强绿色技术的研发

我国优质、高效、节能、节材的先进基础制造工艺、自动化和智能化技术的普及程度不高,能源消耗、材料利用率及污染排放与国际先进水平相比存在较大差距。我国制造业仍未摆脱大而不强的局面,在产业发展的同时也付出了巨大的资源和环境代价,制约着制造业的健康持续发展。

因此,我国亟需通过绿色技术的应用来改善当前制造业现状,通过末端治理技术在生产的环节消除生产过程中产生的污染,通过清洁工艺在生产过程中合理利用资源、减少污染。另外,3D打印技术可以快捷地实现设计师的创意,相比传统的产品加工技术,该技术无废料产生,从而实现节能减材。数字3D打印工厂也正在世界各地迅速发展,这意味着传统的生产形式开始转变。直接数字化制造能够减少全球采购和制造的成本,同时提供更多的就业机会,也有利于压缩生产成本。

面对多元化信息科技的迅猛发展,传统制造企业需深入思考,转变生产方式和商业模式,为企业打造新的经济增长点,提高创新发展能力和国际竞争力。在制造业逐步转变的过程中,我国应通过走创新驱动、质量为先、绿色发展的道路,减小我国与先进国家的差距,从而尽快改变中国制造业的现状。

颜苑 中国科学院物联网发展中心 主任助理智能传感器中心 副主任、研究员