车辆推进系统的技术创新

2015-02-28

车辆推进系统的技术创新

汽车动力传动系统的发展趋势

汽车动力传动系统(Drivetrain)包括从发动机到驱动轮的所有部件,而传动系统(Drivelines)只包括变速箱到驱动轮的所有部件,采用不同动力传动系统而构成不同的驱动方式(两轮驱动、四轮驱动或全轮驱动)。种类繁多的汽车传动系统都必须满足两项规则:(1)驱动单元特性尽量接近车辆行驶需要、(2)功率损失应尽量小,终极目标是高效地实现驱动单元和负载的最佳匹配。汽车传动系统经过几代更新与完善,越来越明显地呈现出传动介质多样化、功能集成化和传动装置自由度增长化的趋势。

常用驱动单元中的内燃机柴油机功率密度较高,其性能与车辆行驶需求差别很大,柴油机转矩适应性系数为1.05~1.25,汽油机为1.25~1.45,这些范围远不能满足车辆的行驶需要;而电动机特性接近车辆行驶需求,转矩变化范围也不足以满足车辆的行驶需求。由此衍生出用于改造驱动单元特性并与其匹配的传动系统。

电动客车的三种动力驱动模式

电动客车的动力源是电动机,其供电方式分为两类:(1)车外提供电源(无轨电车、隔空充电客车)和(2)车载储存电能(电池电动客车和飞轮客车)。广义的电动客车涵盖所有采用电力为动力的载客车辆,狭义的电动客车则是指以车载电源为动力,用电机驱动车轮行驶的载客车辆,从这个意义上来讲,混合动力也属于电动客车范畴。

电驱动系统的电动机由直流转向交流的发展, 因为交流电动机的耐用性, 高速性能都是直流电动机无法替代的;把交流电动机集成到轮毂中, 通过改变磁铁的磁性强弱、线圈的结构,在一定程度上可提高电动机的功率或转矩, 满足公共巴士高转矩和高功率的要求,车轮电机是电传动技术发展在电动机与控制技术和动力电池组管理与应用一体化集成的结果。

种类繁多的汽车传动系统都必须满足两项规则:(1)驱动单元特性尽量接近车辆行驶需要、(2)功率损失应尽量小,终极目标是高效地实现驱动单元和负载的最佳匹配。汽车传动系统经过几代更新与完善,越来越明显地呈现出传动介质多样化、功能集成化和传动装置自由度增长化的趋势。

电动客车与传统客车完全不同,其推进系统根据运营要求和车辆技术参数(如车速、功率、加速性能等),来确定电动客车的电动机参数。电动机是在三个不同的物理原则(磁场、静电和压电)运转的,主要由定子和转子所构成,机壳常用高导磁系数材料制成当作磁路用。按使用的电源划分直流、交流和脉冲电机,按机械结构划分为摩擦传动、中轴链轮传动和轮毂驱动。直流电动机按结构及工作原理细分为无刷和有刷直流电动机;交流电机分为单相和三相电机,按结构和工作原理细分为直流、异步和同步电动机。

利用电动机牵引驱动客车行驶的技术路线可以分为三大类:(1)中央式电动机驱动模式;(2)分布式电动机驱动模式;(3)轮毂电机直接驱动模式。

传统的电动客车采用中央式电动机取代内燃机,电力经由电动机输出的动能经过变速箱、传动轴、主传动器、差速器、半轴传输到车轮来驱动客车行驶,只改变客车的动力源而没有改变驱动系统。

分布式驱动电动客车将电动机分散布置到各车轮(包括轮边、轮内和轮毂中),没有差速器和车桥等部件,提高传动效率,与传统中央式电动机结构相比,分布式电动机的车身结构更加紧凑,车内空间利用率高。

轮毂电机没有变速箱、差速器和车桥,也没有外置电机,电机被安装在轮毂内直接驱动车轮,最明显的好处是动力传输的路径大幅缩短,能量损失减少,传输的效率大幅提高,这是公共巴士电动化发展的一个重要方向,轮毂电机除动力传输效率高之外,减少大量传动组件,省下成本、重量,更让车室内空间加大,设计的自由度大幅提高。动力源移到车轮上,没有了传统客车的发动机舱和轮包,车头造型设计、空气动力学曲线设计、乃至于结构补强设计,都可以有更大的弹性。

分布式电动机推进系统的基本特征是将牵引电机安装在驱动轮附近(轮边电机,Wheel Motor)或安装在驱动轮内(轮内电机,In-Wheel),通过行星轮和齿轮机构实现电动机在高速运行下减速驱动车轮旋转;或将牵引电机安装在驱动轮内的轮毂上(轮毂电机,Hub-Motor),直接驱动车轮行驶;这些分布式的电动机通称为车轮电机或电动轮(in-wheel-motor,IWM),包括有减速机构的间接驱动和无传动装置的直接驱动。这是作者基于长期关注电动客车(Electric Bus)、电动机技术(Electric Motors)和推进系统(Propulsion)发展,结合公共交通行业特征对相关术语提出的基本定义。通俗地讲,轮毂电机是指电机转子本身就是轮毂,在转子上面安装轮胎,没有传动装置由电机直接驱动车轮;轮边电机是指轮毂和电机是分离的,电机安装在轮子旁边,通过或者不通过减速直接驱动车轮。

在电动客车上采用分布式电动机推进系统具有驱动传动链短、传动高效、结构紧凑等突出优点。减少电动客车推进系统的机械部件,使驱动系统和整车结构更加简约,整车布局和车身造型设计的自由度增加;采用四轮转向技术还可减小转向半径,提高电动客车在城市狭窄道路上的通行性。

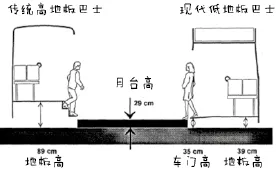

公共巴士在城市道路上行驶,不需要很大的接近角和离去角, 最高车速相对不高,车站间距较小,车辆频繁启动换挡,载客量大对动力系统要求提供足够大的转矩,乘客上下车频繁要求地板高度低。从城市公共巴士的性能特征上分析,低地板和宽通道是改善乘客通达性(Accessibility)的重要因素。地板高度是公共巴士的重要技术参数,它不仅关系到整体车厢高度,还关系到车辆空载和满载时的重心高度差,对车辆行驶稳定性极其重要。

电动机驱动车轮行驶的基本方式:

驱动方式基本特征机械传动中央式电动机取代内燃机,采用传统客车驱动系统(离合器、变速箱、传动轴等)轮边电机驱动取消传统客车传动系统中的变速箱,保留主减速器、差速器和半轴等机构轮内电机驱动双联式电动机分别驱动左右车轮,双联式电动机之间用电子差速代替机械差速器;整车采用电子集中控制,可实现自动化与网络化轮毂电机驱动电动机直接驱动车轮,无任何齿轮,提高传动效率;结构简单,比功率高;灵活地布置于车辆前轮、后轮或所有车轮;全车软连接(线)传动,节省车内空间,减轻悬挂质量

利用电动机牵引驱动客车行驶的技术路线可以分为三大类:(1)中央式电动机驱动模式;(2)分布式电动机驱动模式;(3)轮毂电机直接驱动模式。

电推进系统完全满足巴士的通达性要求:

传统巴士由于发动机、传动轴、差速器及半轴的存在,车辆从后轮起到车尾间的副地板高度无法再下降, 副地板离地高度超过800mm,使得乘坐在车辆后部的乘客上下车不便。车辆后部空间剩余十分有限, 但是轮毂里的空间却没有得到充分利用。分布式电动机推进系统可布置为全轮驱动方式,采用小尺寸车轮还可以大幅降低一级踏步的地板高度,为乘客上下车带来极大方便,轻松地实现低地板和无障碍流动等功能要求。

德国ZF AVE 130轮边电机的结构示意图

荷兰e-Traction公司的轮毂电机

轮边电机推进系统

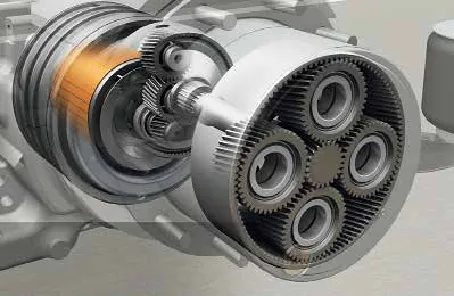

轮边电机推进系统通常由电动机、行星减速机构、制动器与散热系统等组成,其结构形式细分为基于内转子型的轮边推进系统和基于外转子型电动机的轮边推进系统。内转子型轮边驱动系统采用高转速范围、低转矩特性的电动机,为满足车轮实际的转速要求,需匹配一个行星齿轮减速机构;外转子型轮边推进系统则采用低转速、高转矩特性的电动机。采埃孚基于单独轮边的电机驱动开发的AVE 130电驱门式桥,专门应用于经济和节能型城市巴士,可匹配应用于混合动力、无轨电车,纯电动或燃料电池巴士。

轮内电机推进系统

轮内电机推进系统将电动机、传动和制动装置整合到轮辋内。减速驱动型轮毂电机优点是转速高、质量轻、效率高、噪声小、成本低;其缺点是电动机的转速较高,必须另外采用行星齿轮减速装置以获得较大的转矩和较低的转速,因此驱动轮的质量比传统汽车车轮质量大些,从而导致汽车的非簧载质量增力口,不利于汽车的行驶稳定性和平顺性;行星齿轮机构的机械磨损降低了传动效率。米其林的主动车轮(Active Wheel)、舍弗勒的电动轮(eWheelDrive)、普利斯通的轮内电机(In-wheel Motor)等属于这类。

从车轮驱动控制的观点来看,采用轮内电机具有一些先天优势。四个车轮都安装轮内电机,客车立刻变成四轮驱动车,且各车轮的动力还是完全独立控制,哪一个车轮需要动力时,电机控制器可以直接提高输出电流、提升特定车轮驱动电机动力;当感测到某一轮胎开始打滑时,电机控制器也可以调整电流输出,降低特定车轮驱动电机动力。四轮独立动力控制可以完全用软件程控的方式轻松但精确地达成,不需要像传统机械式的传动系统,得靠差速器复杂又有些勉强地对车轮作动力分配。

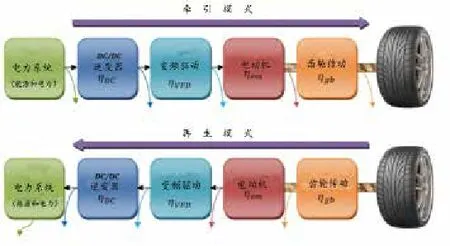

制动能量回收系统(Braking Energy Recovery System)是将车辆制动时的动能回收储存起来并且为以后使用的系统。理论上讲,轮内电动机还可以转变成发电机,车辆在制动或惯性滑行中释放出的多余能量,通过发电机将其转化为电能,存储在电池或超级电容中。由于电容的充放电速度比较快,在客车制动减速的瞬间可以吸收更多的电能。而电池经过频繁的充放电后容易衰退,现代的制动能量回收系统越来越多地采用超级电容来储能,一般认为,在车辆非紧急制动的普通制动情况下,约1/5的能量可以回收,制动能量回收也成为电动客车的重要技术和特点之一。

在轮辋内有限的空间布置制动盘、制动卡钳、减速器、电动机、叉臂连接点等,造成结构复杂,增加制造难度,生产成本上升,也增加车轮重量,影响避震、加速、刹车等,电机工作环境恶劣。

轮毂电机推进系统

轮毂电机推进系统没有行星齿轮减速机构,采用与车轮转速范围相当的低转速高转矩特性外转子电动机,将电动机定子与车轮轴合二为一,直接将外转子电动机的转子部分安装在车轮的轮辋上,完全消除机械式齿轮传输环节,电动机直接驱动车轮旋转,驱动车辆行驶。轮毂电机集驱动、制动和承载等多种功能于一体,轮毂电机利用霍尔效应的磁极侦测信号及电动机电流回授,估测转子磁场角位置,配合磁场导向控制以完成向量控制,并减少转矩抖动的波动。具有高效率与节能的优势,较大的车内空间配置,优化设计难度大,荷兰e-Traction的公司的TheWheel轮毂电机为直接传动同步电机推进解决方案。

无传动装置直接传动的轮毂电机省去了带传动齿轮所必要的所有维护时间和维护措施,也没有受系统所制约的可能出现的齿轮箱漏油问题。在某种程度上可以说,现代与传统电动客车推进系统的本质差异在于是否使用传动装置。轮毂电机的转子直接驱动轮毂旋转(转速较低),电动能转化为动能驱动车轮行驶,减少车辆滚动阻力47%,充分体现其能源效率,完全摆脱机械传动系统的约束,使电气化集成控制成为可能。通过电子控制器实现每个轮毂从零到最大速度之间的无级变速和轮毂之间的差速要求,动力控制成为软连接,理论上,轮毂电机系统是电动汽车发展的最终驱动形式,与内燃机和中央式电动机等传统集中驱动方式相比, 其动力配置、传动结构、操控性能、能源利用等方面的技术优势极为明显。

德国工程师费迪南德·保时捷(Ferdinand Porsche)早在1900年就开发出世界上第一部采用轮内电机推进系统(前轮分别用轮内电机)的电动汽车(Lohner Porsche),时速可达56公里,在巴黎世界博览会上展出并卖出300多辆。而内燃机动力的大幅提升,超越了轮内电机在传动效率上的优势,汽车动力技术走向内燃机一统天下的局面。

内燃机与电动机的百年PK

德国工程师费迪南德·保时捷(Ferdinand Porsche)早在1900年就开发出世界上第一部采用轮内电机推进系统(前轮分别用轮内电机)的电动汽车(Lohner Porsche),时速可达56公里,在巴黎世界博览会上展出并卖出300多辆。而内燃机动力的大幅提升,超越了轮内电机在传动效率上的优势,汽车动力技术走向内燃机一统天下的局面。

100多年后的今天,因为环保的原因,高性能电池和轮毂电机等技术的发展应用,电动汽车的商业化推广应用再度受到关注。20世纪90年以来,许多汽车制造商都推出采用轮毂电机系统驱动的概念车,如TEPCO的IZA,NIES的Eco,Luciole,三菱的Colt、Lancer Evolut MIEV,本田FCX concept,通用AUTOnomy、Squel等等,汽车部件商也加大研发力度,高性能的新型轮毂电机系统不断涌现,轮毂电机的门类不断丰富,性能不断提高,加拿大的TM4、美国的Wavecrest等。(插图3)

电动客车的电力系统潮流示意图:

100多年后的今天,因为环保的原因,高性能电池和轮毂电机等技术的发展应用,电动汽车的商业化推广应用再度受到关注。

轮毂电机驱动系统把动力独立发送到每个车轮,用软件监测每个车轮的运行状况,稳定性和牵引控制也可以嵌入,免除传统汽车内的电机槽,没必要用传动轴和其它不同部件进行机械动力传输,轮毂电机因此节省车内空间和车身重量。理论上分析车轮置入电机将对汽车的操作产生不利影响,因为这种汽车的很多部位可以进行配置,可以弥补上述不足。

遗憾的是许多中国客车制造商和部件商选择走捷径的方式来发展电动客车,大多采用传统客车底盘和传动系统改装而成新能源客车,整体的设计思考还是依循内燃机客车模式,把动力源从内燃机转换成电动机,简单地把各种性能的电池装拼起来取代发动机装配到客车上,电能通过中央电动机和传动装置(离合器、变速箱、缓速器、传动轴、差速器和车桥等)驱动客车行驶,完全没有根据电动客车的需求进行全新的车辆结构设计,也没有采用新的车身材料和制造工艺(如模块轻量化夹层板车身)。

谁才是未来的技术创新方向?内燃机与电动机在欧洲的百年PK历史或许已经给出了答案。