废酸硫化工序SO2脱却及H2S吸收工艺的改进

2015-02-28汪永,刘亮

汪 永,刘 亮

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

废酸硫化工序SO2脱却及H2S吸收工艺的改进

汪 永,刘 亮

(江西铜业集团公司 贵溪冶炼厂,江西 贵溪 335424)

介绍了贵溪冶炼厂硫化工序SO2脱却与H2S吸收工艺流程,分析了废酸原液中SO2脱却效果差、尾气H2S吸收率低的主要原因,阐述了通过新增一个吸收塔、改变脱却塔与吸收塔的结构、变一级脱却一级吸收为二级脱却三级吸收等方法来提高废酸SO2脱却效果和尾气H2S吸收率。

SO2脱却 ;H2S吸收;改造措施;脱却塔结构;结垢

1 引言

贵溪冶炼厂是我国最大的铜冶炼基地。在冶炼过程中,伴随着酸性含重金属离子污水的产生。对其的治理所采用的是硫化沉淀工艺。该工艺是利用铜、砷等硫化物溶度积很低,当污酸或酸性污水中金属含量高,有回收价值时,可用Na2S作沉淀剂,通过控制反应pH值和氧化还原电极电位使有价金属产生硫化物沉淀,返回利用,使砷富集[1]。该工艺投入生产以来,具有流程简单、易操作与维护、出水水质稳定等特点。但是在日常生产中,还存在着如SO2脱却效果差,剩余H2S吸收率低,负压管易结垢堵塞等问题,制约着废酸处理系统作业率的进一步提高,影响了H2S的稳定达标排放。

2 SO2脱却及H2S吸收工艺流程

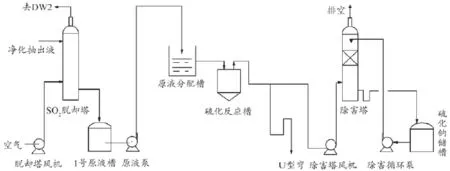

SO2脱却及H2S吸收工艺流程见图1。

制酸工序净化抽出液经SO2脱却塔脱除SO2以后进入1号原液槽,再由卧式原液泵打至原液分配槽后分流至各硫化反应槽,与加入的药剂Na2S发生化学反应生成As2S3和CuS等金属硫化物沉淀。反应过程中从液相析出的H2S经各负压管由风机送至除害塔吸收后排放至大气。

3 硫化工序SO2脱却效果差、H2S吸收率低的原因

3.1 废酸原液SO2脱却效果差的原因

(1)脱却系统负荷的影响。

随着工厂冶炼能力的不断提高,废酸日处理量也随之增加。而SO2脱却塔只配置了一个,已超过了其处理能力。造成脱却塔出液SO2含量无法满足下道工序的技术要求。

(2)脱却塔内部结构的影响。

因废酸原液中成份复杂,悬浮物、杂质含量高,为了防止发生塔内堵塞,SO2脱却塔设计为空塔结构。废酸原液从顶部直接进入,然后从底部出口流出。因缺少入口喷嘴和中间填料,废酸原液在塔内流速较快,与自下而上的空气接触面积小,接触时间短,造成脱却效果差。

图1 SO2脱却及H2S吸收工艺流程图

3.2 硫化工序残余H2S总吸收率低的原因

(1)除害塔系统负荷的影响。

目前老废酸处理量较之以前有了很大的提高,同时厂内其他车间送来的废液在酸碱度、铜砷含量等方面波动很大。在日常生产中,当废酸中硫酸浓度上升或铜砷含量突然下降时,一旦ORP设定值没有及时调整,硫化钠就会添加过量造成大量的H2S析出,超出了现有除害塔一级吸收能力。

(2)除害塔结构的影响。

为了增加气液接触面积,延长接触时间,提高吸收效果,现有除害塔设计为填料塔。在冬天气温低或加热蒸汽出现故障的时候,塔内温度较低的地方会出现硫化钠结晶现象,堵塞填料,影响吸收效果。

(3)废酸原液SO2脱却效果的影响。

硫化氢气体是剧毒物质[2],溶解在水中具有腐蚀性[3],故必须用抽气装置收集并予以除去,防止硫化氢气体外泄。在实际生产过程中,原液中部分未被脱却的二氧化硫会随着反应槽搅拌机的搅动而释放出来,再与硫化反应中多余的硫化氢气体一起由负压管道经风机送往除害塔进行吸收。在这一过程中,硫化氢会与二氧化硫发生化学反应生成单质硫沉淀,反应式为:2H2S+SO2=3S+H2O[4]。一方面造成负压管道堵塞,风机叶轮“结垢”,硫化反应槽内负压降低,导致部分硫化氢泄漏至大气中;另一方面造成除害塔内填料堵塞,影响硫化氢吸收效果。

(4)管道配置的影响。

由图1可以看出,除害塔风机处于整个管路的最低点,虽然在风机入口管上已经设置了排液水封,但由于单质硫的存在,排液管很容易结垢堵塞。一方面造成整个负压系统抽风能力下降,造成硫化氢外泄无法被正常吸收;另一方面由于排液管堵,负压管路中的冷凝水、各反应槽吸入的酸沫最终汇集到除害塔风机内,腐蚀叶轮,造成风机性能下降,影响除害塔系统的正常运行。

4 改造措施及效果

4.1 增加一台吸收塔

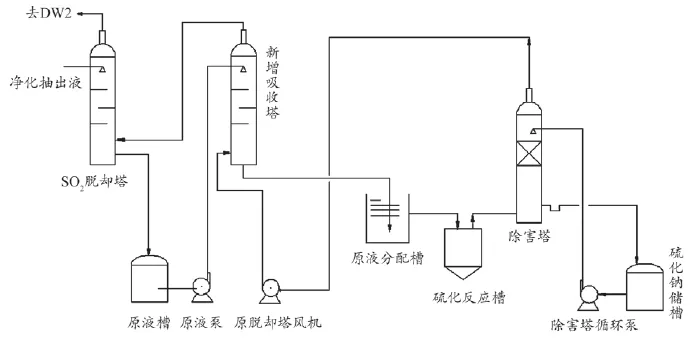

在原有二氧化硫脱却塔旁边重新配置一台吸收塔,整合SO2脱却与H2S吸收两个工序,变一级吸收为三级吸收,一级脱却为二级脱却(见图2)。

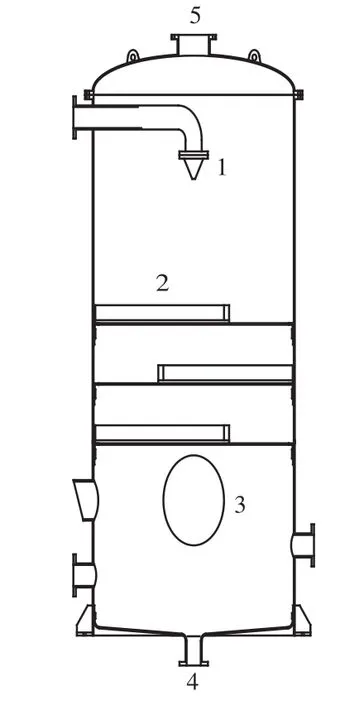

4.2 改造脱却塔结构

原有的脱却塔为空塔结构,脱却效果差。为了增加气液接触面积,延长接触时间,减少结垢堵塞的发生。在原有的脱却塔内增加进液喷嘴和三块挡板,将现有的空塔结构改为板式塔。板式塔为逐板接触式的汽液传质设备,塔内装有一层层的塔板,气液的传质、传热过程在各个塔板上进行[5](见图3)。

4.3 优化气液走向、整合脱却除害系统

(1)取消原有硫化氢除害塔循环风机,将硫化氢反应槽负压总管按一定坡度对接至除害塔进气口,避免了因为排液管堵塞造成负压总管通风能力下降,也不会产生酸性液体对风机本体的损害。

图2 改造后SO2脱却及H2S吸收工艺流程图

图3 改造后脱却塔结构图

(2)将原有的脱却塔风机移至新增吸收塔的下方,然后由脱却塔风机将除害塔出气送往新增吸收塔下部。将卧式原液泵的出口改至新增吸收塔的顶部,自上而下喷淋,与除害塔来气充分接触,利用气液逆流尽可能的吹脱出二氧化硫,降低其在原液中的含量;又可以利用原液中铜、砷离子与硫化氢的反应:

进一步除去气相中的H2S,既实现了两级硫化氢吸收,又可降低下道工序中硫化钠的消耗。

(3)将新增吸收塔的出气口接至原脱却塔的进风口,与自上而下喷淋的净化抽出液进行气液接触,再进行一次脱却与吸收后送往净化二级动力波,最终实现两级二氧化硫脱却和三级硫化氢吸收(图2)。

4.4 改造效果

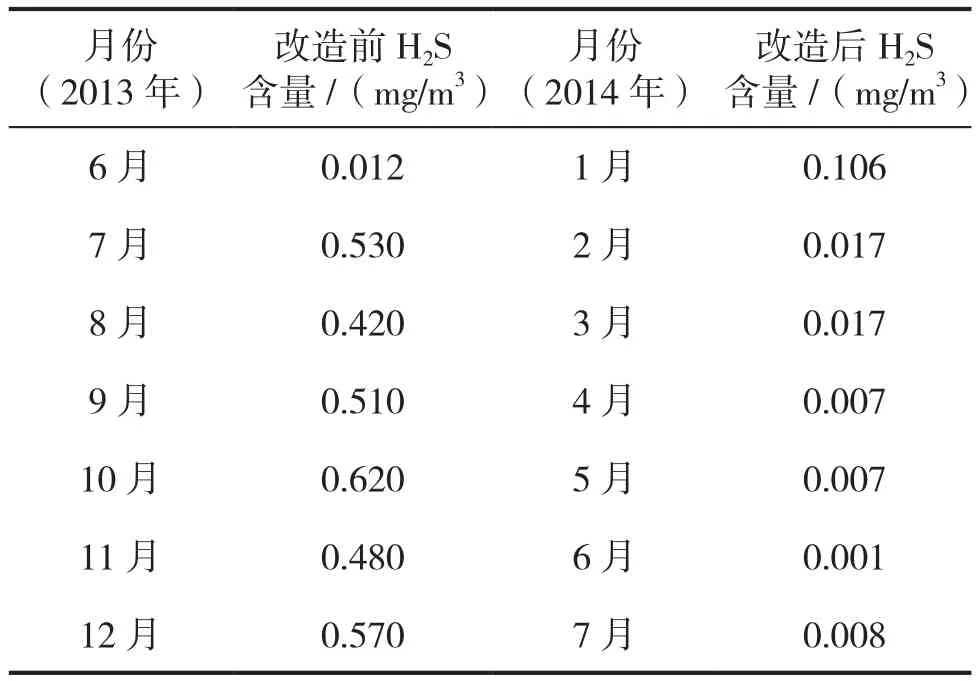

(1)自从改造完成以后,取得了良好的效果。外单位对H2S泄露的投诉次数为零。安环科对废酸区域大气中H2S含量监测数据如下表:

表1 废酸区域H2S含量监测数据

从表1中可以看出,改造后废酸区域大气中H2S的含量较之以前有了明显下降,100%低于国家标准排放。既有利于职工的身体健康,又保护了环境。

(2)改造后废酸原液中SO2的含量较之以前明显下降,负压系统中单质硫的生成速度和量也随之下降。负压管结垢疏通周期相应延长,既提高了废酸工序的作业率,又减轻了职工的劳动强度。

5 结论

实践证明三级硫化氢吸收与两级二氧化硫脱却应用于废酸硫化工艺中是可行的。

(1)三级吸收与二级脱却效果优于传统工艺。

(2)第二、三级原液吸收硫化氢工艺降低了吸收尾气中的硫化氢含量且导入了制酸系统,实现了零排放。

(3)三级吸收与二级脱却工艺提高了硫化钠的利用率。

(4)多级吸收脱却,多级保障;显著提高系统作业率,更有利于环境保护。

[1]张景来, 王剑波, 常冠钦, 等. 冶金工业污水处理技术及工程实例[M]. 化学工业出版社, 2003:246.

[2]曾庆坚. 硫化氢吸收工艺的改进[J]. 硫酸工业, 2002(2):43-44.

[3]刘伟, 蒲晓玲, 白小东, 等. 油田硫化氢腐蚀机理及防护的研究现状及进展[J]. 石油钻探技术, 2008, 1(36):80.

[4]张永, 郑志胜, 张成芳. 液相中SO2与H2S反应动力学研究[J]. 高校化学工程学报, 2003, 17(3):279.

[5]陈文峰, 曾树兵, 郭洲. 二氧化碳吸收塔型确定[J]. 中国造船, 2009, 50:973.

[6]刘少武, 齐焉, 刘东, 等. 硫酸工作手册[M]. 东南大学出版社, 2001:1120.

图4 改造后设备连接及工艺控制指标

5 改造后的生产情况

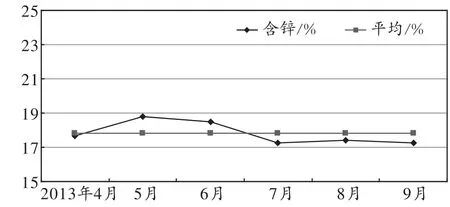

2013年4月份改造完成,运行初期由于加入的电解废液和氧化锌中浸浓密机底流没有流量显示,反应过程酸度波动较大,大量铁返回焙砂矿中浸造成浓密机澄清困难,一度影响了生产。随着岗位人员操作水平的提高和经验的积累,3个月后,改造后的系统实现了稳定生产,2013年4月至9月酸浸渣含锌由以前平均21%降到了平均17.8%。

见图5。

图5 调整后酸浸渣含锌

6 结论

立足现有生产设施实际情况,在没有增加设备的情况下,实现了降低常规法浸出渣含锌的目的,投资少,见效快。不但节约了直接生产成本,还极大缓解了Kivcet炉、烟化炉和氧化锌碱洗系统的生产负荷。

参考文献:

[1]陈阜东. 卡尔多炉处理锌氧浸渣及中浸渣工艺的研究[J]. 铜业工程, 2014(1):7.

[2]李允斌. 氧浸渣搭配处理锌浸出渣的冶炼方法[J]. 铜业工程, 2014(1):16.

[3]彭容秋. 锌冶金[M]. 长沙:中南大学出版社, 2005:8-11.

[4]尹华光. 锌焙烧浸出的生产实践及技术改进[G]// 锌冶炼论文全集(1980-2008).北京:中国有色冶金,2008:312-314.

[5]张喜昌, 吴明军, 刘昭成. 湿法炼锌浸出渣的资源化实践与创新[J].资源再生, 2013 (3):58-61.

[6]窦明民. 湿法炼锌除铁新工艺研究[G]// 锌冶炼论文全集(1980-2008).北京:中国有色冶金,2008:367.

Improvement of De-SO2and H2S Absorption Process in Waste acid Sulfuric Procedure

WANG Yong, LIU Liang

(Guixi Smelter, Jangxi Copper Corporation, Guixi 335424, Jiangxi, China)

this paper introduced vulcanization process-SO2removal process and H2S absorption process in Guixi smelter, which also analyzed the main reasons of poor SO2removal effect in waste acid and low H2S tail gas absorption rate, and described some measures to improve SO2waste acid removal effect and H2S tail gas absorption rate through adding a new absorption tower, changing the absorption and the removal tower structure and changing the first-order absorption and removing into second-order removing and three stage absorption .

removal process of SO2;the absorption of H2S;reform measures;the abs

TQ111.1

A

1009-3842(2015)01-0029-04

2014-09-08

汪永(1984-),男,陕西安康市人,主要从事冶炼烟气制酸以及含重金属废酸废水处理方面的研究。E-mail: 30527585@qq.com