轮船轴系振动测量分析系统软件设计与实现

2015-02-27杨粉蝶饶鑫平庞胜利

蒋 励,杨粉蝶, 饶鑫平, 庞胜利, 张 新

(1. 西安邮电大学 计算机学院,陕西 西安710121;2. 西安邮电大学 通信与信息工程学院,陕西 西安710121;3. 西安邮电大学 电子工程学院,陕西 西安710121)

轮船轴系振动测量分析系统软件设计与实现

蒋 励1,杨粉蝶2, 饶鑫平3, 庞胜利2, 张 新3

(1. 西安邮电大学 计算机学院,陕西 西安710121;2. 西安邮电大学 通信与信息工程学院,陕西 西安710121;3. 西安邮电大学 电子工程学院,陕西 西安710121)

针对船舶轴系断裂的问题,设计轴系振动测量分析系统。该系统软件运用轴系振动测量的原理和方法,给出与轴系振动测量仪之间的通信协议,应用该通信协议得到采集数据,实现采集数据的时域及频域曲线绘制的功能,并打印出频谱图。实船测试转速测量精度优于0.01%,验证了该通信协议的可靠性和系统软件的可行性。

振动测量;回旋振动;纵振;扭振

船舶轴系是船舶动力装置中必不可少的组成部分。船舶轴系的主要作用是将主机发出的能量传给螺旋桨,从而带动螺旋桨旋转,螺旋桨旋转的同时产生推力推动船体前进[1-2]。轴系的振动将直接影响船舶的性能,关系到船舶的安全性和可靠性问题。

从德国盖格尔对轴系扭振的研究到计算机程序在轴系扭振的应用和分析,轴系振动技术的研究已经逐渐成熟[3]。目前,已经有基于VB.NET[4]、LabVIEW[5-6]、MATLAB[7]等多种开发平台实现轴系振动分析软件。在以上船舶轴系振动分析软件中,MATLAB和LabVIEW实现轴系振动分析软件主要是针对数据的曲线波形描绘和分析,不能实现打印数据功能;VB.NET的轴系振动分析软件虽然能够实现数据分析和打印的功能,但以上3种开发平台的轴系分析软件都只针对单通道轴系扭振进行测量分析,未能实现双通道扭振和回旋同时测量,且存在测量数据精确度不高,通信协议稳定性和可靠性较差的问题。本文针对以上问题,设计双通道轴系振动(扭振、回旋)测量系统软件,给出与轴系振动测量仪之间的通信协议,以此实现绘制采集数据的时域、频域曲线图并打印出频谱图的功能。

1 轴系振动测量原理和方法

1.1 回旋/纵振测量原理

振动轴系上任意一点沿轴方向产生的振动为纵振,沿轴径向方向产生的振动为回旋。由于轴系轴面的振动,引起电涡流传感器磁阻线圈阻抗的变化,电涡流传感器的前置器将阻抗的变化转换成与纵振和回旋成正比的模拟电信号,通过数模转换器转换成数字信号,将数字信号传给测量系统软件进行显示和分析。

1.2 扭振测量原理

(1)

(2)

Δθ=ΔV·ti。

(3)

2 轴系振动测量系统整体设计

轴系测量的方法[10-11]是在轴系上选定某个位置点测量一定时间段的振动情况,并采集测量数据,对采集数据转速的幅值、振动位移、频率等特征量的分析。采用电涡流传感器和光电编码器实现轴系振动测量的整体设计,系统整体结构如图 1所示。

图1 系统整体组成

3 软件与测量仪之间的通信协议

软件(上位机)与测量仪(下位机)之间的通信采用主从应答方式,上位机为主动方,下位机按照上位机的指令被动执行链接、测量、数据发送等相关操作。本协议分为下位机给上位机发送的标准帧和上位机发送给测量仪的指令帧两种帧格式。

3.1 系统软件与测量仪通信协议规程

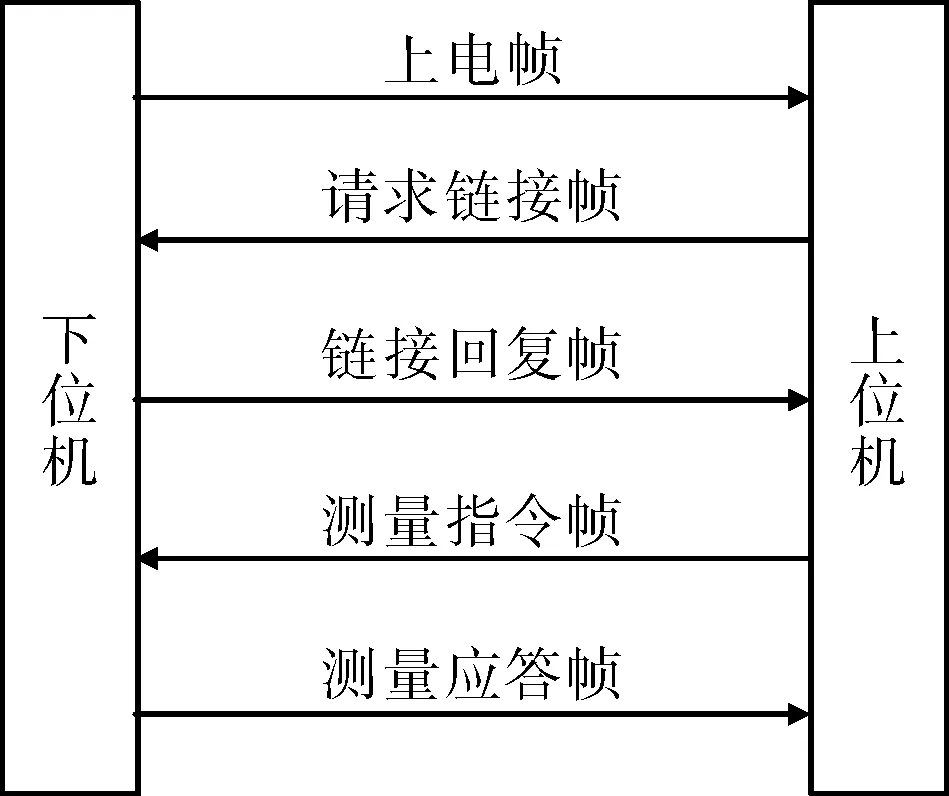

如图 2所示,测量仪开机正常之后会给系统软件发送上电帧,上位机接收到测量仪的上电帧后知道测量仪运行正常,测量仪进入 “等待链接状态”。同时给测量仪发送请求链接指令帧,测量仪发送链接回复帧,此时测量仪与上位机之间握手成功,测量仪进入“等待测量状态”。握手成功后上位机给下位机发送测量指令帧,下位机回复测量应答帧,并进入“测量状态”。下位机按照上位机测量指令帧中的工况数、点数、通道等信息进行数据采集,采集完毕后下位机给上位机发送测量完毕应答帧,并给上位机传送数据。下位机在采集过程中,会出现采集中断情况,但此时上位机未接收到下位机的采集完毕应答帧,以为下位机一直处在测量状态。上位机需要对下位机进行监测,每过3s给下位机发送空闲链接帧,来判断测量仪是否一直处于测量状态,若下位机回复空闲帧,则采集数据失败,上位机根据帧类型丢掉本次测量数据,来处理异常情况的数据,同时上位机重新发送测量帧,下位机再次进入测量状态,开始测量。回旋测量时,要对传感器电压进行校准,上位机会给下位机发送传感器电压校准启动和关闭帧,下位机校准完毕后给系统软件回复传感器电压校准值回送帧。

图2 通信协议规程

3.1.1 测量仪到系统软件帧结构(标准帧)

下位机发送给上位机的帧分为信令帧和数据帧。信令帧是上位机与下位机之间用于非数据传送的帧结构。信令帧结构帧长度为9字节,帧头标志位为2字节(以0AFH、0FAH起始);帧类型为1字节,帧类型代表的是本帧数据的内容,0B0H为上电帧类型、0A0H为空闲回复帧、0BAH为链接回复帧,模式为测量应答帧。信令帧中的测量应答帧需要包含丰富的测量信息,模式为定点单通道(11H)、定点双通道(12H)、转标单通道(13H)、转标双通道(14H)则是扭振测量应答帧;模式为转标单通道(21H)、转标双通道(22H)、光电编码器单通道(23H)、光电编码器双通道(24H)为回旋测量应答帧。一个字节的测量采集圈数为02H、04H、08H(2、4、8圈),一个字节的通道选择01H代表1通道,02H代表2通道;一个字节的转标标示0AAH或00H代表未侦测到转标信号,01H代表有转标信号计时值;测量点数占用两个字节,存放光电编码器或齿轮传感器每转脉冲数,分系数为一个字节分别代表不分频(01H)、2分频(02H)和4分频(04H)。

数据帧是每圈测量数据为1帧,5个连续0B8H位数据帧的起始符,数据标识为1个字节的0ABH标示数据帧类型标识;通道号1个字节01H/02H表示通道1/2;帧序号为1个字节的测量圈数的序号(由00H开始计,代表第一圈,最大值不超过07H);数据长度为2个字节,每圈的测量点数为16进制编码,低位在前,高位在后;每转计时值为4个字节在扭振转标测量模式时,存放的是转标计数器的实际值定点测量模式时,此4个字节均为00H;在回旋转标测量模式时,与扭振转标测量模式相同;在回旋光电编码器测量模式,是输入光电编码器每转点数的总计数值。测量数据为数据长度×4,每4字节为一个值,均依照低位在前,高位在后排列方式;帧结束为5个字节的0FFH,电压校准值回送帧与数据帧的起始符相同,数据标识分别为0DCH、0DDH、0DEH分别标识满量程为0~5V、0~6V、0~10V,其余字节为1、2通道数值。

3.1.2 系统软件到测量仪帧结构(指令帧)

上位机给下位机的指令帧,帧长为8个字节,帧起始符为1个字节,测量指令帧的起始符为0B8H,其余指令帧的起始符为0AFH,数据内容为7个字节;测量指令帧的格式与测量应答帧格式相同。本协议通过通信协议错误帧来校验数据对错,上位机一旦收到通信协议错误帧则将收到的帧数据全部丢掉,给下位机发送指令帧重新测量。

3.2 系统软件的实现

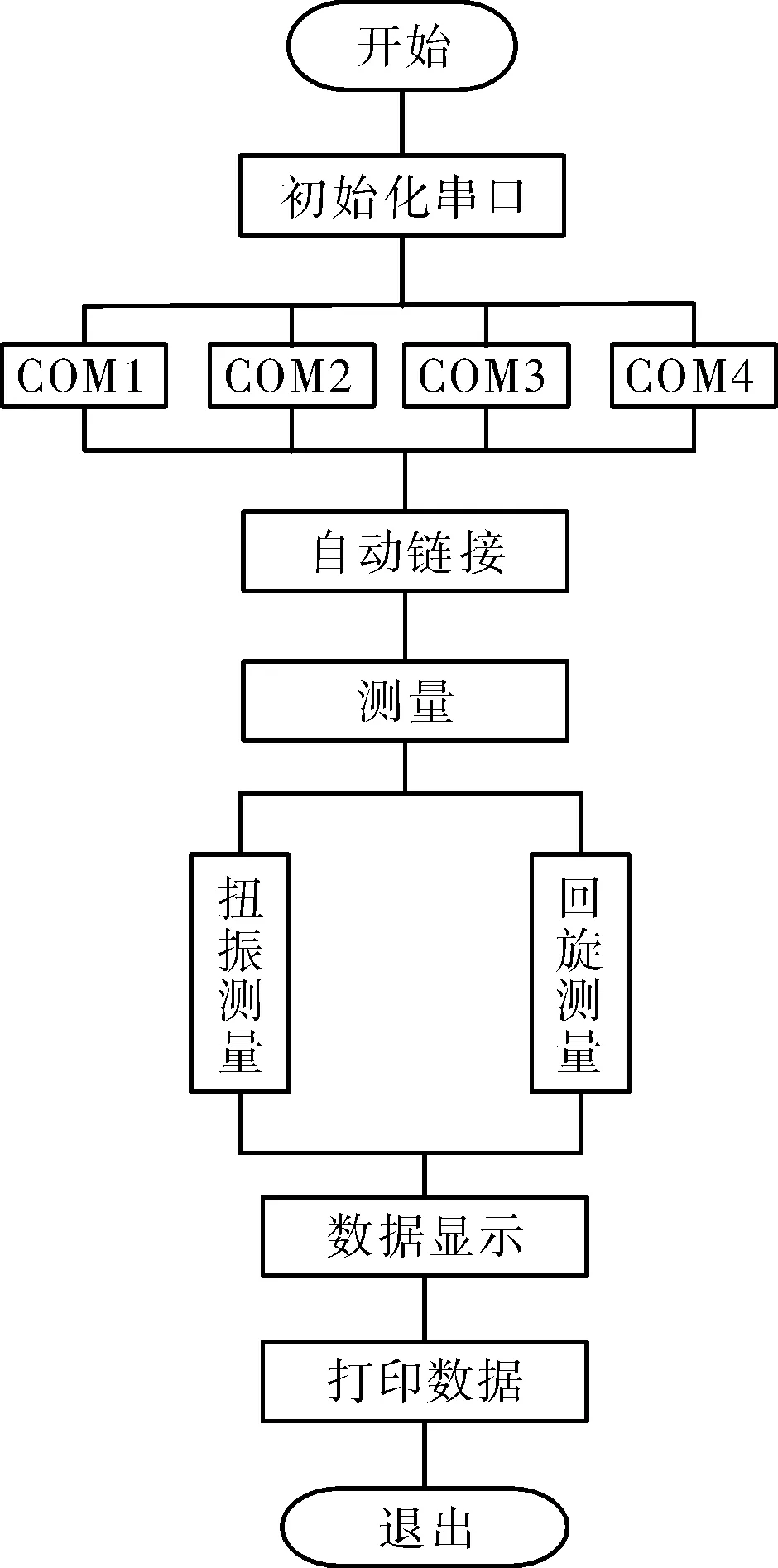

系统程序实现流程如图 3所示。

图3 程序实现流程

3.2.1 初始化串口

从通信串口注册表中读取工作机设备列表中的Com口列表,并根据串口列表中Com口个数,创建TComm对象,并分别将串口名赋值给对应的TComm.Comname,并将波特率都赋值为9 600,初始化完成,此时系统处于“未链接状态”。

3.2.2 自动连接状态

读取Com口列表,分别调用对应TComm类中写数据方法发送前文中链接帧,如果在当前Com口中收到了链接回复帧,系统状态连接状态变为“已链接状态”,则将该Com口Comname存入封装好的通信类中,表示找到链接Com口,通信设备确定。同时在交互界面上显示当前Comname。如果已经读遍了整个Com口列表系统连接状态仍为“未链接状态”,则弹出窗口提示自动连接失败。同时系统仍处于“未链接状态”,测量等按钮为灰色不可使用状态。

3.2.3 等待测量功能状态

扭振测量及回旋测量按钮都为工作状态,点击相应的按钮,系统会向下位机发送对应的测量命令帧,并等待接收测量数据,系统进入“数据接收状态”,系统解析数据并确认数据接收完整,进入系统数据显示阶段。

3.2.4 数据显示

按照设备注册表中的Com口的设置,从接收数据缓存区中调用原始数据并对数据进行计算转换,经计算转换后得出各点的瞬时扭转角和振幅作为图形的X和Y轴绘图,在TChart控件采用fastline类型的曲线显示波形,调用series.addxy(x:double ,y:duoble )添加x、y轴的点坐标。

3.2.5 打印数据

点击打印时,创建新窗口询问操作人员是否进行打印,点击打印并选择要打印的工况数进行打印,此时调用TChart类的打印方法。

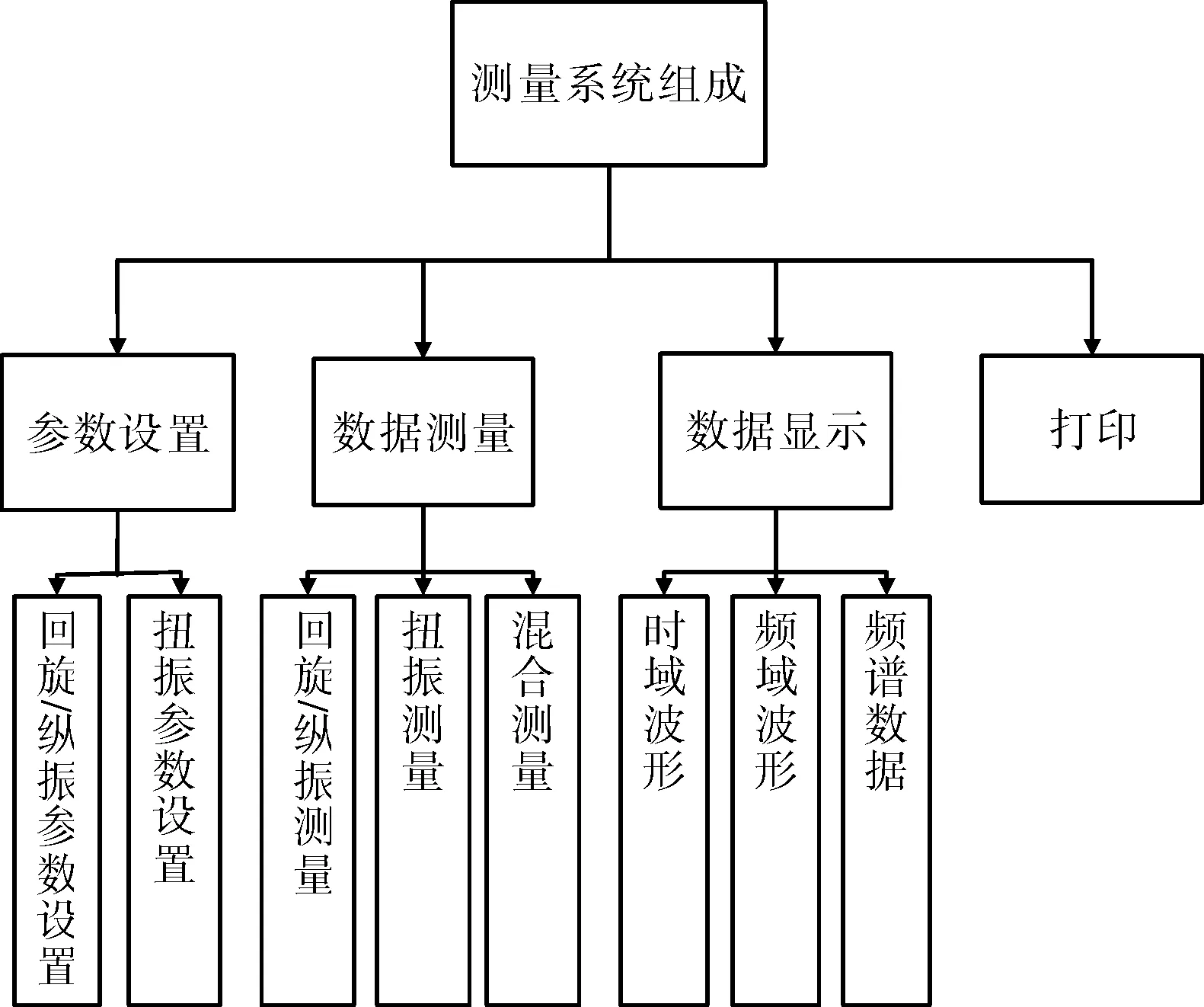

4 系统软件界面设计

系统软件可以同时兼容Windows XP、Win7、Win8等操作系统。对于人机交互界面设计如图4所示,主要包括参数设置模块、数据测量模块、数据显示模块、打印模块4个部分。

图4 测量系统整体结构

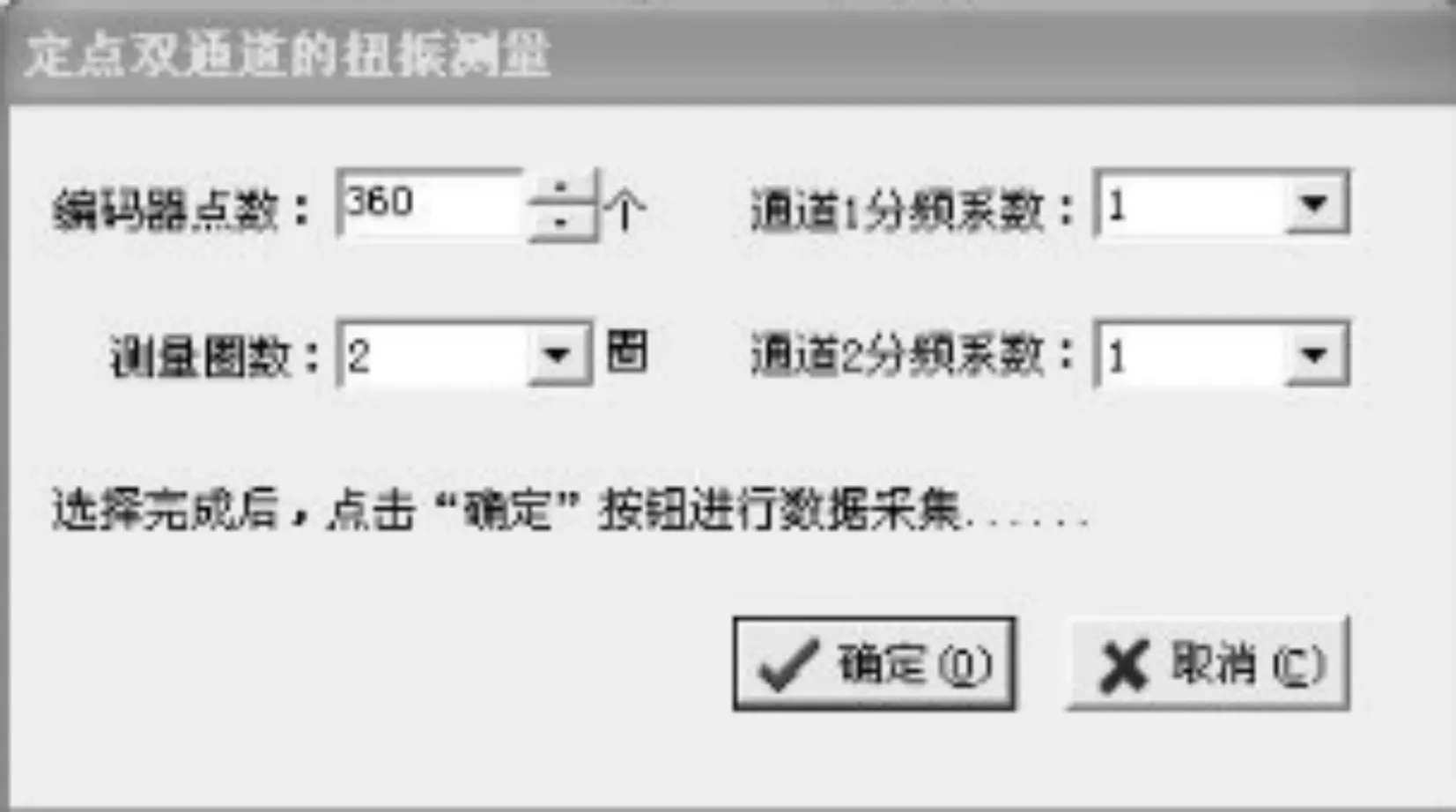

4.1 测量参数模块

测量参数模块针对回旋/纵振和扭振在测量数据前上位机给下位机指明测量参数,回旋和扭振采用电涡流传感器测量需要对传感器电压进行设置,主要设置双通道的传感器灵敏度和电压幅值;扭振测量主要设置通道的分频系数、测量圈数、每圈测量的点数等参数,参数设置界面如图 5所示。

图5 参数设置界面

4.2 数据测量模块

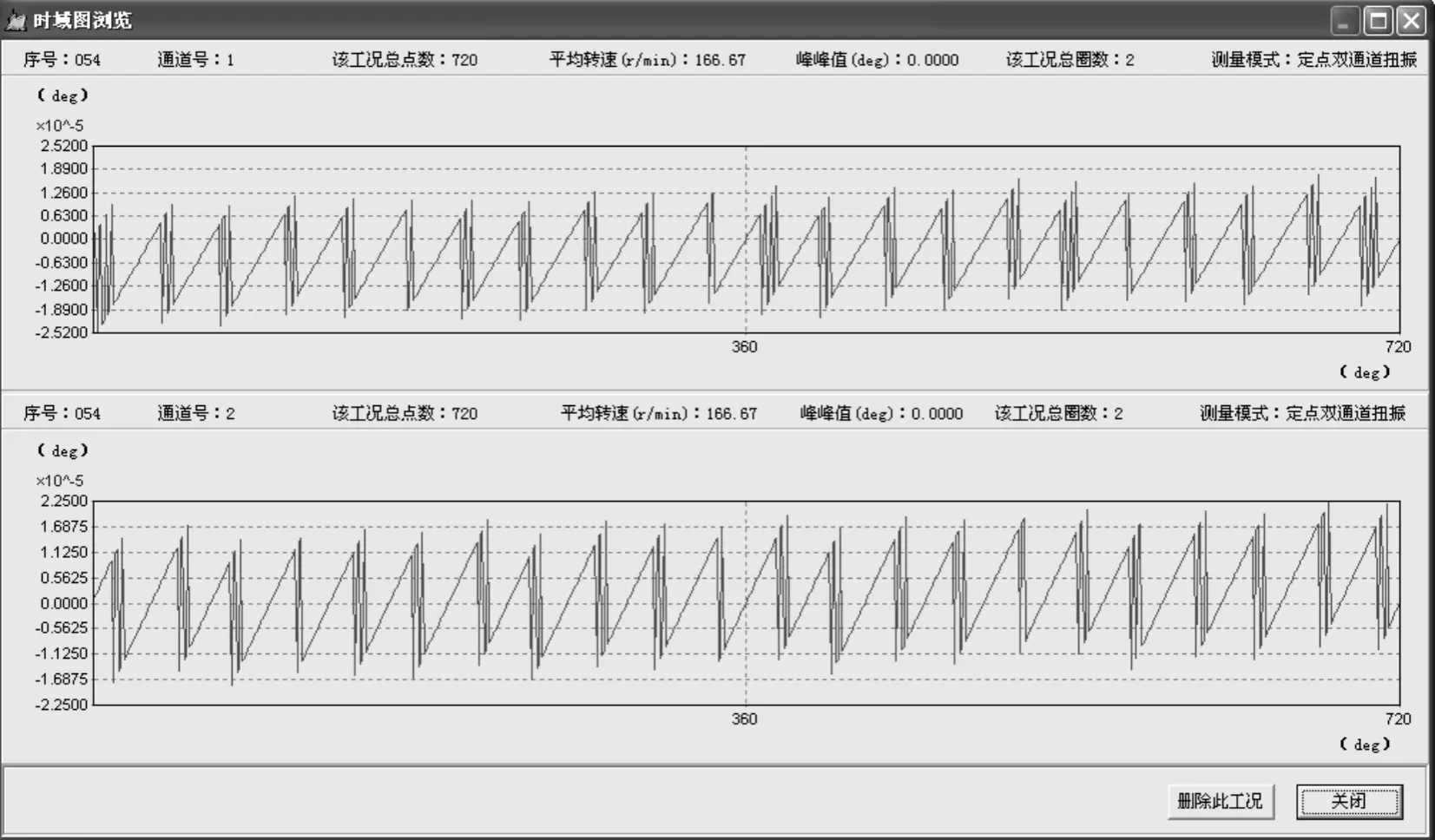

设置测量所需的参数后,点击确定,开始数据接收,当按照设置的测量圈数测量完成后,会跳出如图6所示时域波形预览图,该图供操作人员查看某一工况下测量的数据是否存在异常,若有异常,则可删除此工况,并重新测量。若接收数据正确,关闭测量,此次数据接收完毕。

图6 测量预览图

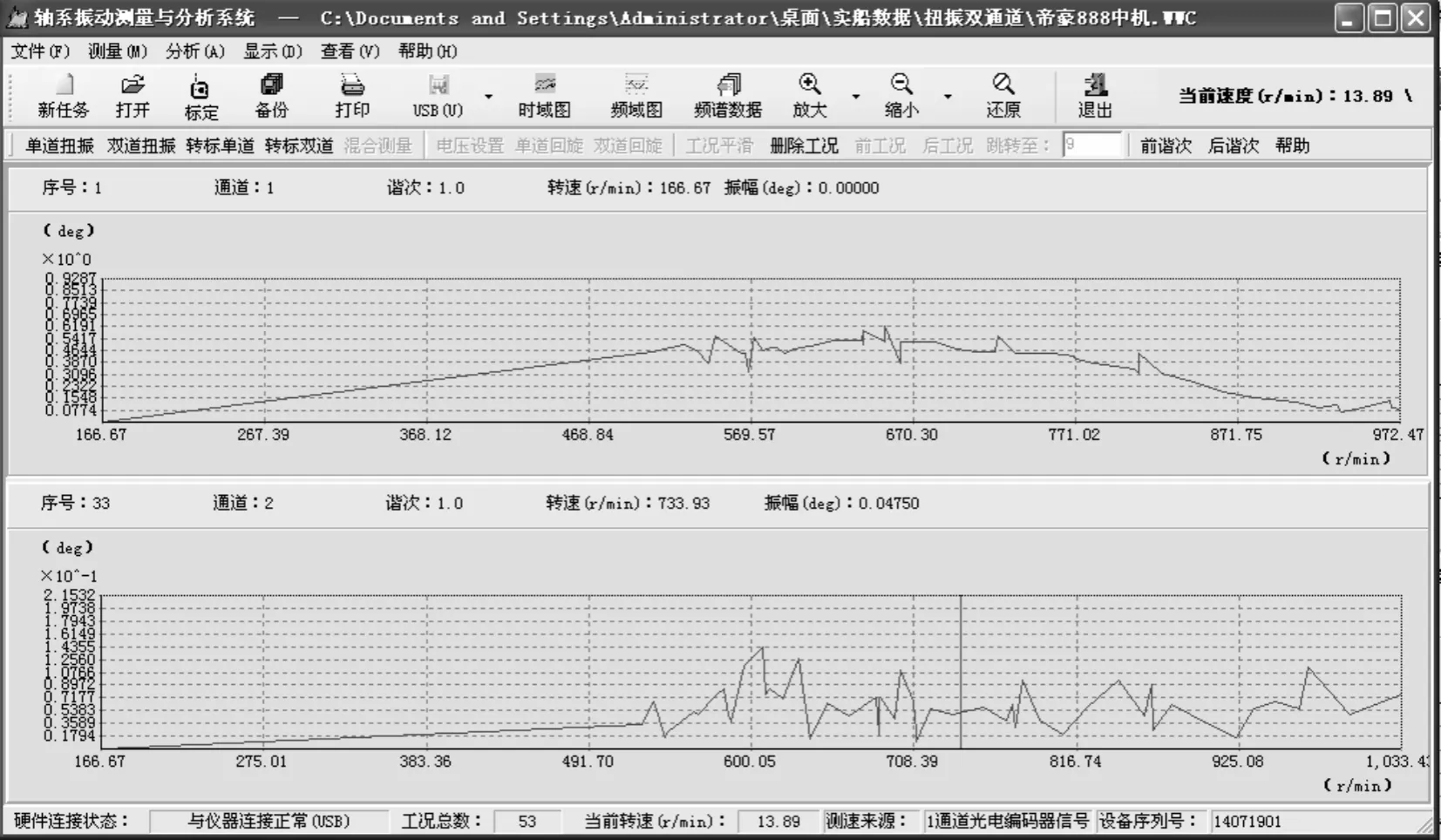

4.3 数据显示模块

数据接收完后,可以直接点击快捷键数据显示时域图和频域图,时域和频域分别以测量点数和转速为横坐标,以振幅值为纵坐标。波形图的参数会直接在波形图上显示,用鼠标点击波形图的某点时可显示当前点的实时转速、振幅以及真实采样值等信息,波形图分别如图 7和图8所示。

图7 时域波形

图8 频域波形

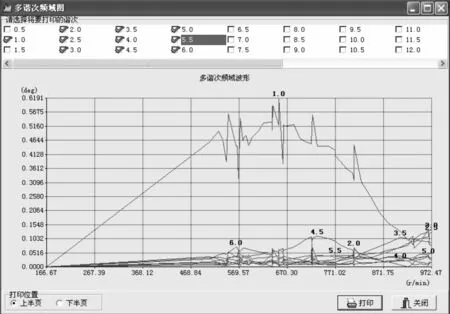

4.4 打印模块

频谱数据显示了每个工况的各个点数在采集转速下进行最高次为32次的分频,查看此次工况下能量分布情况,对不同谐次下的频域图可进行打印,图 9为多谐次频域图形打印可选择要打印的谐次。

图9 打印界面

5 测量实例

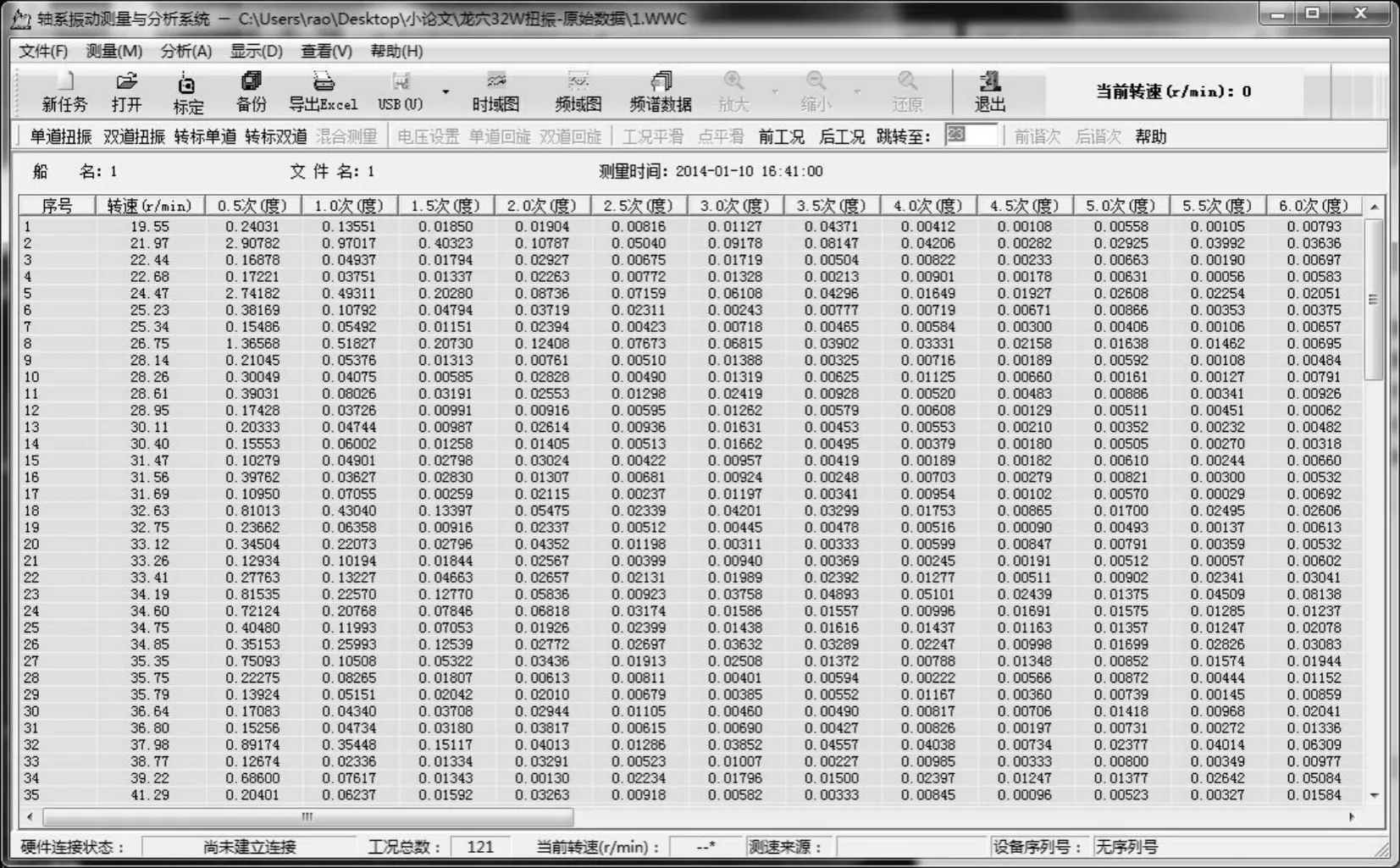

轴系振动测量系统软件测量时要确保测量仪器电源处于关闭状态。用串口连接线与PC机和测量仪连接,打开振动测量仪的电源,运行该系统软件,在“硬件连接状态”栏显示“软件已经与测试仪建立连接”时,方可进行测试。实船测量数据如图10所示。

图10 “龙穴”号扭振测试频谱数据

通过应用该轴系振动测量系统对32万吨“龙穴”号船舶进行扭振测试,转速测量范围为0.5r/min~3 000r/min,转速测量精度优于0.01%。

6 结束语

轴系振动测量系统软件通过与测量仪通信并实时接收采集数据,实现了打印频谱图和采集数据的时域、频域波形显示的功能,此轴系振动测量系统软件功能完善。通过实船测试,数据表明转速测量范围为0.5r/min~3 000r/min,转速测量精度优于0.01%,验证了通信协议传送数据的准确性和该软件的可行性。

[1] 黄俊男.基于实验平台的船舶轴系动力学仿真分析[D].武汉:武汉理工大学,2013:1-7.

[2] 赵进刚,刘刚,王伟吉.船舶复杂轴系扭振计算研究[J].中国舰船研究,2010,5(6):65-69.

[3] 龙文学.船舶推进振动检测装置研究[D].武汉:华中科技大学,2011:1-4.

[4] 张弛,周瑞平,徐逸然,等.基于VB.NET的船舶推进轴系扭振计算软件开发研究[J].造船技术,2013(1):42-47

[5] 彭铁华.基于LabVIEW的船舶轴系扭振计算软件研究[J].西部交通科技,2010(1):75-79。

[6] 杨建国,胡旭钢.基于LabVIEW的扭振测量仪开发[J].中国测试技术,2008,34(6):28-32.

[7] 陆叶.船舶轴系在扭转振动分析软件开发及实验验证[D].大连:大连理工大学,2013:1-54.

[8] 彭建.高速旋转轴系的扭振模态分析与实验研究[D].武汉:武汉理工大学,2010:1-15.

[9] 陈锡恩,蒋励,章力.轴系振动测量分析仪的研制及实船应用[J].船舶工程,2003,6(25):18-22.

[10] 王磊.船舶复杂推进轴系扭振激励及计算机软件研究[D].武汉:武汉理工大学,2013:1-10.

[11] 汪曲波.船舶推进轴系振动与功率测量分析研究[D].武汉:武汉理工大学,2009:1-58.

[责任编辑:祝剑]

The design and implementation of ship shafting vibration measurement and analysis system software

JIANG Li1, YANG Fendie2, RAO Xinping2, PANG Shengli3, ZHANG Xin2

(1. School of Computer Science and Technology, Xi’an University of Posts and Telecommunications, Xi’an 710121, China;2. School of Electronic Engineering ,Xi’an University of Posts and Telecommunications , Xi’an 710121,China;3. School of Communication and Information Engineering,Xi’an University of Posts and Telecommunications,Xi’an 710121,China)

A shafting vibration measurement and analysis system software is designed. In this software, the principles and methods of shaft vibration measurement is proposed according to the communication protocol. Using this protocol, data for time domain and frequency domain, and printing spectral diagrams are achieved. The accuracy of speed measurement is better than 0.01%, and this verifies the reliability of the communication protocol and the feasibility of the system.

vibration measurement,whirling vibration, longitudinal vibration,torsional vibration

2015-01-10

中国船舶工业集团广船国际企业合作横向资助项目(103-0367)

蒋 励(1968-),男,讲师,从事电子电路设计研究。E-mail:landjoin@126.com 杨粉蝶(1988-),女,硕士研究生,研究方向为通信网技术与应用。E-mail:1017257128@qq.com

10.13682/j.issn.2095-6533.2015.06.020

TP311.1

A

2095-6533(2015)06-0093-05