增加石灰石的量对CFB锅炉性能的影响

2015-02-27王晓龙李寒冰

王晓龙, 李寒冰,2

(1.国网河北电力公司电力科学研究院,石家庄 050021;2.华北电力大学 能源动力与机械工程学院,河北 保定 071003)

增加石灰石的量对CFB锅炉性能的影响

王晓龙1, 李寒冰1,2

(1.国网河北电力公司电力科学研究院,石家庄 050021;2.华北电力大学 能源动力与机械工程学院,河北 保定 071003)

循环流化床锅炉(CFB)具有良好的环保特性且燃料适用性广,直接向锅炉内投入脱硫剂是目前CFB锅炉最常用的也是最有效的脱硫方法之一,所用到的脱硫剂为石灰石。石灰石投入量的多少对锅炉的燃烧产物、锅炉效率和污染物的排放有一定的影响。通过对某台300 MW的循环流化床锅炉的试验研究,对实测数据进行分析,结果显示:随着石灰石量的增加,脱硫效率提高,NOx的浓度增加,相对SO2而言,变化趋势较平缓;同时,灰渣量和飞灰量有一定程度的增加,使得物理热损失增加,锅炉效率降低了0.5~1.2个百分点。

循环流化床锅炉;脱硫;石灰石;燃烧产物;锅炉效率;污染物排放

0 引 言

循环流化床燃煤锅炉(CFB)具有效率高、燃料适用性广、负荷调节灵活、环保性能好等特点[1]。直接向炉内添加脱硫剂是目前CFB锅炉炉内脱硫最常用、最经济的方案,故自上世纪80年代循环流化床锅炉发展至今,炉内添加脱硫剂一直受到亲睐。石灰石作为目前常用的脱硫剂之一,与煤粉按比例混合进入炉膛参与燃烧,通过石灰石煅烧、分解出的CaO,吸收煤粉燃烧产生的SO2,从而达到脱硫的目的。

但按《火电厂大气污染排放标准(GB13223-2011)》中对电厂污染物排放的新规定[2],烟气SO2排放应小于100 mg/m3,火电厂很难实现达标排放,那么增加石灰石投入量,可以使脱硫效率进一步提高。但增加石灰石投入量对锅炉自身性能的影响非常复杂:第一,对燃烧产物的影响;第二,对锅炉效率的影响;第三,对污染物排放的影响[2]。所以,为了提高脱硫效率,是否依靠单纯的增加石灰石的量来达到脱硫的目的还有待研究。

文中是在文献[3]~[7]所研究的添加石灰石前后对锅炉性能设计和锅炉效率的影响的基础上,研究当石灰石投入量发生变化时,其对锅炉燃烧产物、锅炉效率和排放的污染物成分的影响。本文是针对某电厂300 MW燃用煤矸石的循环流化床锅炉,对其各种提高脱硫效率的方案的可能性中的某一方案的研究。

1 定性分析

1.1 对燃烧产物计算的影响

石灰石的投入量是与投入燃料的量的多少有关的,也就是说每向炉膛内投入1 kg的燃料,就应投入相应比例的石灰石脱硫剂。为了提高脱硫效率,向炉内增加石灰石的投入量,势必会对燃烧产物中各个成分的含量产生一定的影响,如CO2生成量增加、SO2生成量减少,飞灰浓度和灰渣量的增加,等。

文献[2]中提到,对于含硫量较低的燃料,增加石灰石的投入量对燃烧产物各成分含量的影响不大;但对于含硫量高的燃料,增加石灰石的投入量对燃料产物的影响不可忽略,需进行更为详细的计算。

1.2 对锅炉效率的影响

影响循环流化床锅炉效率最主要因素有两个,分别是CaCO3煅烧的吸热反应和硫酸盐化反应的放热反应[3]。石灰石进入炉膛后,在高温下发生煅烧分解反应(吸热反应),然后与煤粉燃烧产生的SO2发生硫酸盐化反应(放热反应),来吸收SO2,从而达到脱硫的目的。

由于石灰石与燃煤混合后进入炉膛,在给煤机出力不变的情况下,增加石灰石后,进入炉膛的给煤量势必会减少,放热量也随之减少,使得床温降低,而且加入的石灰石越多,煤量越少,床温下降越快,不利于燃烧的稳定。同时,随着石灰石进入的量的增加,造成CaCO3反应所需的空气量与最终的排渣量增加,使整体的烟气量增加,排烟热损失(排烟热损失增加较小)与灰渣物理热损失增加,使得锅炉效率降低[3-5]。

1.3 对污染物排放的影响

在一定的钙硫摩尔比(Ca/S)下,增加石灰石投入量,SO2排放浓度降低,使得脱硫效率提高;NOx的生成主要与燃料氮的转化和煤种有关,所以NOx排放浓度变化不大,或者可以说基本没有变化;CO2生成量有一定的增加;CO的排放浓度略有增加,但随钙硫摩尔比的增加变化也不太明显;由于石灰石中杂质含量比较高,随着石灰石量的增加,灰渣和飞灰含量增加,并成正比例的增加趋势[3,6-7]。

2 试验结果分析

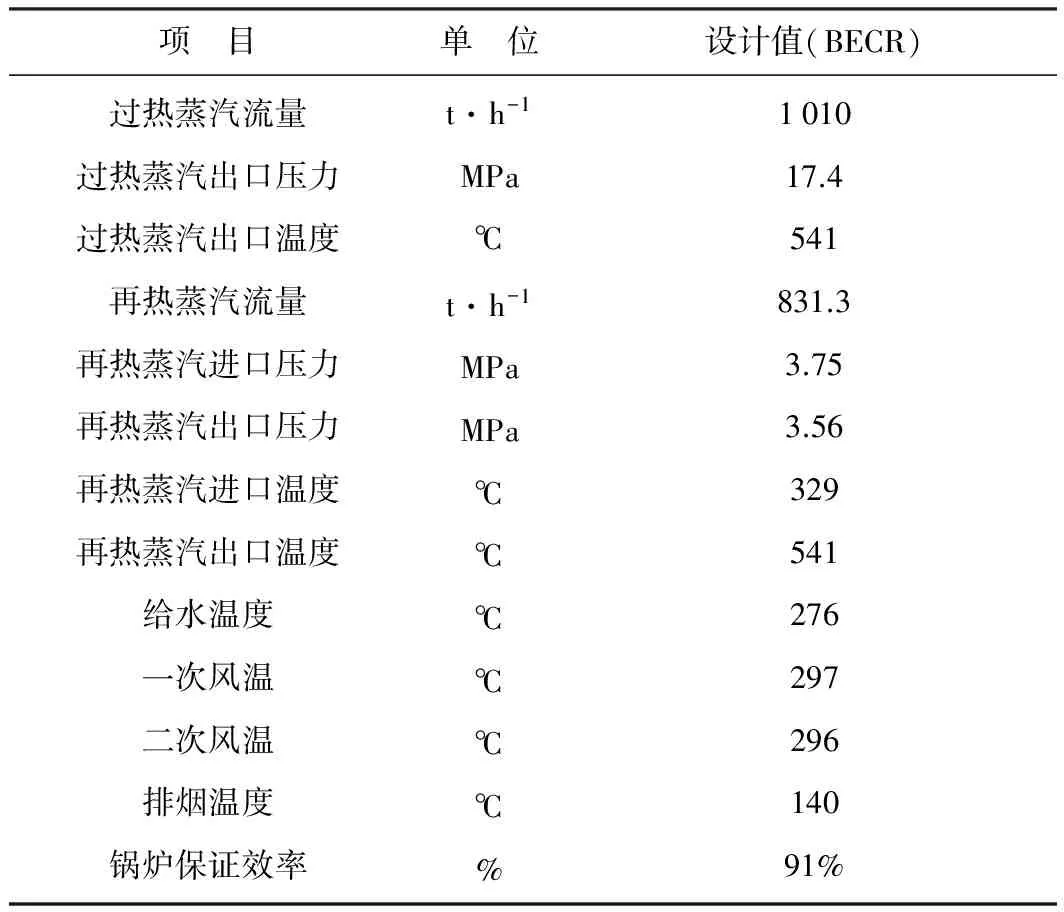

以某电厂300 MW燃用煤矸石的CFB锅炉为例。该锅炉主要技术参数如表1所示。各工况的烟气排放成分及其实测数据如表2所示(注:该表中所指折算浓度是将测得的实际的气体浓度折算成氧量为6%时对应的值)。为便于对测量结果的分析,做以下假设:给煤机出力稳定,煤质不变,石灰石种类不变,锅炉在某一工况下运行时稳定。

表1 该锅炉主要技术参数

表2 对各工况的烟气排放成分及结果

2.1 对燃烧产物的分析结果

随石灰石量的变化,SO2折算浓度、脱硫效率、NOx折算浓度变化如图1~3所示。

图1 SO2浓度的变化

从图1中可以看出,随着石灰石量的增加,烟气中的SO2浓度逐渐减少,但降幅逐渐变小。

图2 计算脱硫效率的变化

图2中可以发现,随着石灰石量的增加脱硫效率逐渐增加,当石灰石的量为27 t/h左右时,脱硫效率就接近平缓。显然,当石灰石的量增加到一定程度的时候,脱硫效率增加的趋势逐渐降低,所达到的目的也就越来越小。

图3 NOx浓度的变化

图3的曲线可以看出,随着石灰石量的增加,NOx的浓度变化几乎呈线性的递增趋势,但是总体的增加趋势相对SO2增加不大。

在以上分析中,可以看出本试验分析结果与理论分析结果基本吻合,能很好地验证理论分析结果的正确性,为进一步研究锅炉效率奠定的基础。

2.2 飞灰及灰渣质量份额的分析结果

表3和表4分别列出了该炉渣样和灰样粒径分布结果。

表3 渣样粒径分布

表4 灰样粒径分布

由上表可发现,锅炉灰渣的粒径主要分布在<0.3 mm的范围内,飞灰的粒径主要分布在0.048~0.088 mm范围内。随着石灰石量的增加,飞灰和灰渣都有不同程度的增加,使得物理热损失增加。

2.3 锅炉效率的分析结果

锅炉效率计算式[9]:

(1)

式中:ηb为锅炉效率;ΔQ为锅炉的各项损失之和;Qr为燃料发热量。

各项损失计算式:

ΔQ=Q2+Q3+Q4+Q5+Q6+Q7。

(2)

式中:Q2为排烟热损失;Q3为化学不完全燃烧热损失;Q4为机械不完全燃烧热损失;Q5为散热损失;Q6为灰渣物理热损失(包括底渣物理显热损失);Q7为石灰石脱硫热损失。

根据文献[10]中Q6、Q7的计算式,计算出,增加石灰石,使得Q6、Q7增加相应的百分比,锅炉效率降低0.5~1.2个百分点。

3 结束语

文中通过对电厂300 MW循环流化床锅炉调整石灰石量的试验,来分析不同工况下对锅炉性能的影响。

(1) 随着石灰石量增加,烟气中SO2浓度减少,从而使脱硫效率提高;NOx的浓度增加,相对SO2而言,变化趋势较平缓。

(2) 灰的粒度主要分布在0.048~0.088 mm, 占到65.35%,其他档颗粒所占份额较少;渣的粒度主要分布在<0.3 mm,占到36.94%,0.3~1.0 mm质量份额分布相对均匀。

(3) 石灰石量增加,灰渣量和飞灰量有一定程度的增加,使得物理热损失增加,锅炉效率降低了0.5~1.2个百分点。

[1] 高建强, 李寒冰, 王立坤. 燃用煤矸石循环流化床锅炉烟气脱硫方案的研究[J]. 电力科学与工程, 2013, 29(10): 44-48.

[2] GB13223-2011. 火电厂大气污染排放标准[S].

[3] 周一工. 循环流化床锅炉添加石灰石脱硫对性能设计的影响[J]. 宁夏电力, 2001(1): 23-30,69.

[4] 周一工. 循环流化床锅炉添加石灰石脱硫对锅炉效率的影响[J]. 锅炉技术, 2000, 31(10): 13-16.

[5] 孔凡新, 宋凤霞, 高延存, 等. 循环流化床锅炉添加石灰石脱硫剂对锅炉效率的影响[J]. 今日科苑, 2010(6): 44.

[6] 汪 伟, 郭风波. 循环流化床锅炉脱硫系统改造技术探讨[J]. 应用能源技术, 2014(1): 21-25.

[7] 吴剑恒. 循环流化床锅炉燃烧福建无烟煤炉内脱硫对污染物排放和电除尘效率的影响[J]. 锅炉技术, 2012 (3): 33-39.

[8] 杨玉环, 张媛媛. 钙硫比对CFB锅炉炉内脱硫效率的影响研究[J]. 应用能源技术, 2013(6): 28-32.

[9] 樊泉桂. 锅炉原理[M]. 北京: 中国电力出版社. 2008.

[10] 魏争鸣, 董 辉, 胡英炯, 等. 循环流化床锅炉效率试验与数据处理[J]. 甘肃电力技术, 2012(1): 56-59.

Influence of CFB Boiler Performance with the Limestone Increase

WANG Xiao-long1,LI Han-bing1,2

(1. Hebei Electric Power Research Institute, Shijiazhuang 050021, China;2.School of Energy Power and Mechanical Engineering, North China Electric Power University, Baoding 071003, Hebei Province, China)

CFB boiler has many characteristics, for example, the environmental performance and wide applicability of fuel. Desulfurizer is invested directly into the boiler is one of the most commonly and most effective method of desulfurization is used on CFB boiler. Limestone is the desulfurizer. Amount of limestone into the boiler that it impacts combustion products, boiler efficiency and emissions of pollutants of the boiler. Under the experimental research on a 300 MW CFB boiler, and analysis on the measured data,we can get some conclusions: first, With the increase of the amount of limestone, The desulfurization efficiency was increased, also the concentration of NOx, but compared with SO2, the trend of concentration of NOxis less flat. Second, the amount of ash and fly ash has been increased, Cause the loss of physical heat is increased, and the boiler efficiency is increased 0.5%~1.2%.

CFB boiler; Desulfurization; Limestone; Burn product; Boiler efficiency; Contaminant emission

2014-11-15

2014-12-19

王晓龙(1983-),男,河北保定人,硕士,工程师,主要从事火电厂仿真、脱硫及相关技术的研究。

10.3969/j.issn.1009-3230.2015.01.005

TK229.6

A

1009-3230(2015)01-0015-04