U71Mn钢轨端部淬火工艺研究

2015-02-25任安超周剑华费俊杰郑建国张银花董茂松武汉钢铁集团公司研究院湖北武汉430080中国铁道科学研究院金属及化学研究所北京0008

任安超,周剑华,朱 敏,费俊杰,郑建国,张银花,董茂松(.武汉钢铁(集团)公司研究院,湖北武汉430080;.中国铁道科学研究院金属及化学研究所,北京0008)

U71Mn钢轨端部淬火工艺研究

任安超1,周剑华1,朱敏1,费俊杰1,郑建国1,张银花2,董茂松1

(1.武汉钢铁(集团)公司研究院,湖北武汉430080;

2.中国铁道科学研究院金属及化学研究所,北京100081)

[摘要]采用CFD软件建立喷风冷却流场模型,模拟喷嘴与钢轨之间不同距离时流场的速度分布,利用Olympus PME3显微镜观察淬火低倍组织形貌,同时观察钢轨纵断面硬化区、过渡区以及软化区的组织,通过MVK- E型显微Vickers硬度计测量淬火区硬度。结果表明:模拟出喷嘴与钢轨之间的距离在15~20 mm范围时冷却效果最好。通过应用实践,淬火帽形、稳定硬化区、过渡区以及软化区硬度和组织,均满足了TB/T 2344标准要求,验证了模拟分析结果的正确性。

1 引言

铁路是世界各国经济的大动脉,其安全运输非常重要。钢轨在无焊接时使用,钢轨之间衔接通过接板连接,当列车运行到接缝处时,车轮必然压过钢轨之间衔接缝,钢轨端部往往被压扁或压溃,这时钢轨端部高度会低于轨身,列车行进在衔接缝处时,由于不平顺导致钢轨端部受力复杂且严重,通常会磨耗,严重时会发生钢轨断裂[1-4]。通常钢轨的端部要比轨身磨耗快3~5倍,有时达7倍,增加钢轨端部使用周期的有效方法即进行端部淬火。一般情况下,温度和冷却时间是影响钢轨淬火效果的主要参数,冷却时间由冷速决定,而冷速又取决于冷却介质性质和大小;温度则由淬火机的电压、功率、电流、钢轨与感应加热器之间的距离而定。其中任何一个因素如果发生变化,淬火参数也会随之发生相应的变化[5-7]。本文借助实践应用和数值模拟对钢轨端部淬火工艺参数设定开展了理论研究。基于理论的分析,经国内钢厂生产应用,经检验,其相关指标达到国家标准要求。

2 试验

2.1材料

试验所用材料为U71Mn 50 kg/m重轨。该重轨生产工艺流程如下:铁水脱硫→LF炉冶炼→LF炉精炼→RH(VD)精炼→大方坯连铸→堆垛→缓冷→万能机轧制→平立复合矫直→探伤→端部淬火→检查→入库。

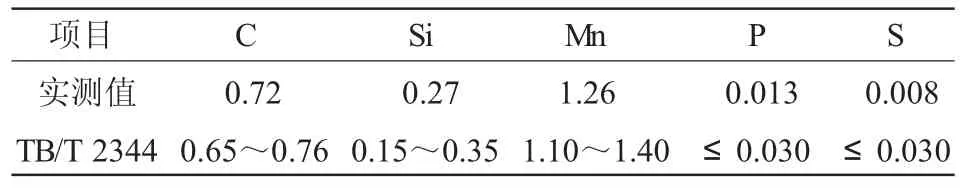

用直读光谱仪对试样进行化学成分分析。结果见表1。由表1可以看出,样品成分均符合TB/T 2344标准要求。

表1 U71Mn钢轨成分ω/%

2.2方法

采用CFD软件建立喷风冷却流场模型,模拟喷嘴与钢轨之间不同距离时流场的速度分布。将淬火后的钢轨横向截取15 mm厚断面,轧向截取300 mm长,并沿轧向中间剖开,经1:1盐酸水溶液热浸蚀后做横向和纵向低倍检验。利用Olympus PME3显微镜观察淬火低倍形貌,同时观察钢轨纵断面硬化区、过渡区以及软化区的组织,通过MVK-E型显微Vickers硬度(载荷0.098 N)计测量淬火区硬度。

3 实验结果与分析

3.1模拟分析

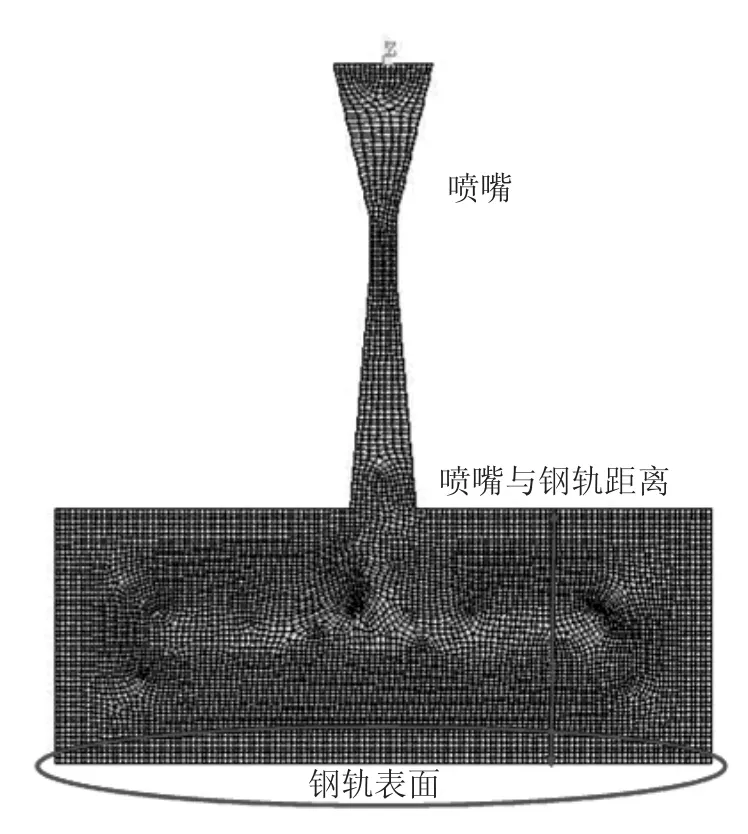

根据工作实际采用喷风冷却,喷嘴按照如图1所示进行布置。依据拉瓦尔式结构设计喷嘴,如图2所示,设定单个喷嘴与重轨头部形成简化的流场模型,在喷嘴的入口处,空气开始速度定为5 m/s。重轨头部与喷嘴之间的距离可以调节,分别设定为12,17,22,32 mm。

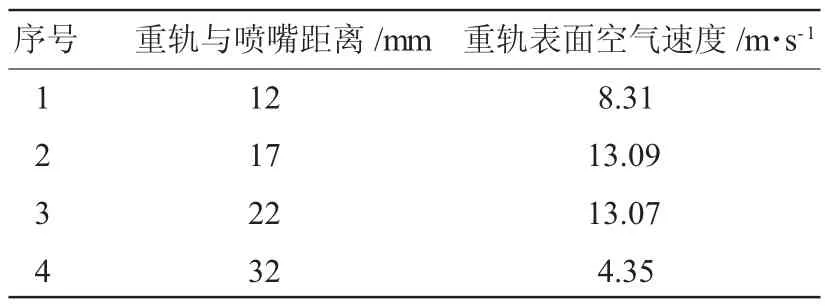

在保证相关喷风工艺参数不变的情况下,对所设定的4种喷嘴与重轨之间距离技术方案进行模拟,对钢轨表面的空气速度进行分析,具体对比结果见表2所示,图3为速度分布图。

图1 喷嘴与钢轨布置示意图

图2 喷风冷却流场模型

表2 重轨表面空气速度

由表2可以看出,除喷嘴与重轨之间的距离外,其它条件相同的情况下,当距离为17~22 mm时,重轨表面空气的速度最大,按照流体力学的说法,当速度越大,带走的热量应该越多,所以重轨的冷却速度就越快。当距离为12 mm时,重轨表面的空气速度仅为8.31 m/s,这表明当喷嘴距离过小时,从喷嘴喷出来的空气还未来得及充分扩散。当距离为32 mm时,重轨表面的空气速度达到4.35 m/s,这表明当喷嘴和重轨表面之间的距离过大,空气从喷嘴喷出时,因为传输距离太长,速度下降较明显。

因此,要达到最好的冷却效果,喷嘴和重轨之间的距离应设定在17~22 mm。

3.2工艺实践

采用帽形感应加热装置对U71Mn钢轨头部进行加热,在50~90 s内将钢轨的头部表面温度加热到800~1 000℃,保温15~25 s;再将钢轨头部移到喷风装置中,喷嘴与钢轨之间的距离以及喷风速度分别按照表2中的方案1和方案3设置,通过该系统中的PLC控制器使冷冻式压缩空气干燥机的空气冷却到5~10℃,预先设定的空气速度将钢轨头部的表面温度冷却到400~600℃,然后进行自然冷却。

图3 喷嘴与钢轨之间不同距离时流场的速度分布图

按照方案1淬火工艺可以看出,其横断面右上角淬火帽形明显不完整,见图4(a),纵断面淬火形貌长度,见图4(b),明显低于标准规定的120 mm长,见图6(b)。按照方案2工艺淬火后其横断面淬火帽形完整,见图5(a),且纵断面淬火形貌长度,见图5(b),达148 mm,明显大于标准规定的120 mm长,见图6(b)。

按照图6(a)和图6(b)所示,分别对方案2淬火工艺后的横断面和纵断面淬火区域内测量其维氏硬度。从图7可以看出,距踏面中心深7 mm处硬度达到337.8HV,远超过TB/T 2344所规定的距踏面中心深7 mm处硬度值应大于或等于280HV。

图5 方案2低倍形貌

图6 横断面及纵断面硬化层硬度分布测定位置

从图8、表3可以看出,在淬火区120 mm内,距踏面1~16 mm处和距端部20 mm处稳定硬化区硬度从344.6HV降到306.4HV,距端部75 mm处稳定硬化区硬度从314.3HV降到281.6HV,满足了稳定硬化区的硬度应由钢轨表面向内部缓慢降低,不应有急剧变化的标准要求,同时过渡区(硬化深度及硬度递减部分)的硬度也满足标准规定的随硬化层深度的减小而缓慢降低的要求。

通过检验纵断面试样上的稳定硬化区、过渡区以及软化区部位显微组织可知,此三区域均为珠光体+少量铁素体显微组织,达到硬化区应为细片状珠光体(允许有少量铁素体),不应有马氏体、贝氏体等组织的要求。

4 结论

图7 钢轨横断面硬度分布(HV)

图8 钢轨不同区域显微组织

表3 不同区域显微硬度(HV)

借助CFD软件建立了喷风冷却流场模型,模拟喷嘴与钢轨之间不同距离时流场的速度分布,模拟出喷嘴与钢轨之间的距离应保证在15~20 mm范围时的冷却效果最好。通过应用实践,淬火帽形、稳定硬化区、过渡区以及软化区硬度和组织,均满足了TB/T 2344标准要求,从而验证了前期模拟分析结果的正确性。

参考文献

[1] Hou K, Kalousek J, Lamba H, et al. Thermal effect on adhesion in wheel/rail [C]//Proceeding of the 5th International Conference on Contact Mechanics and Wear of Wheel/Rail System. Japan,2000: 239- 244.

[2] Sun J, Sawly K J, Stone D H, Teter D F. Progress in the reduction of wheel spalling[C]//Proceeding of the 12th International Congress on Wheelset. China,1998: 18- 29.

[3] Marais J J. Wheel failures on heavy haul fright wheels due to subsurface defect[C]//Proceeding of the 12th International Congress on Wheelset. China,1998: 306- 314.

[4] Igwemezie J O,Kennedy S L,Gore N R. Residual stresses and catastrophic rail failure[C]//Proceeding of the International Conference on Rail Quality and Maintenance for Modern Railway Operation. The Netherlands,1992: 325- 336.

[5]段金良,刘宇燕,陈林.重轨淬火过程温度数值模拟分析[J].内蒙古科技大学学报,2011,30(4):333- 335.

[6]李欣灿.重轨淬火温度场数值模拟软件开发[J].长江大学学报(自然版),2014,11(1):59- 62.

[7]张敏,赵刚,胡瑞海,等.重轨端部淬火温度场与相变的计算机模拟[J].特殊钢,2010,31(5):14- 17.

[关键词]钢轨;淬火;低倍组织;硬度;模拟

Study on End Quenching Process for U71Mn Rail

REN An-chao1, ZHOU Jian-hua1, ZHU Min1, FEI Jun-jie1, ZHENG Jian-guo1, ZHANG Yin-hua2and DONG Mao-song1

(1.Research Institute of Wuhan Iron and Steel [Group], Wuhan, Hubei Province 430080, China;

2.Metals and Chemistry Research Institute, China Academy of Railway Sciences, Beijing 100081, China)

AbstractCFD software was adopted to establish a model for the flow field of air cooling to simulate the distribution of the velocity of flow field between nozzle and rail at different distances. Olympus PME3 microscope was utilized to observe the macrostructure of quenching and the structures of the hardened zone, transition zone and softened zone of rail longitudinal section. MVK-E type micro Vickers durometer was used for measuring the hardness at quenching area. Simulation results showed that the best cooing effect was given when the distance between nozzle and rail was within the range of 15~20 mm. In practice, quenching cap profile and the hardness and structure of stable hardened zone, transition zone and softened zone all meet the requirement by TB/T 2344 Standard and the correctness of simulation and analysis were proved.

Key wordssteel rail; quenching; macrostructure; hardness; simulate

作者简介:任安超(1976—),男,博士研究生,高级工程师,主要从事型、线、棒新产品开发工作。

基金项目:武汉市科技计划资助项目(2013011403010505)

收稿日期:2014- 11- 05修回日期:2014- 11- 25

doi:10.3969/j.issn.1006-110X.2015.02.002