聚合物浸渍裂解法制备C/C-ZrC-SiC复合材料的氧化行为及抗烧蚀性能研究

2015-02-25付前刚李贺军张佳平

庄 磊,付前刚,李贺军,张佳平

(西北工业大学 超高温结构复合材料重点实验室,陕西 西安 710072)

第一作者:庄磊,男,1990年生,硕士研究生

聚合物浸渍裂解法制备C/C-ZrC-SiC复合材料的氧化行为及抗烧蚀性能研究

庄磊,付前刚,李贺军,张佳平

(西北工业大学 超高温结构复合材料重点实验室,陕西 西安 710072)

摘要:采用热梯度化学气相渗透和聚合物浸渍裂解法制备了ZrC-SiC改性C/C复合材料(C/C-ZrC-SiC),借助SEM、XRD等手段研究了该复合材料的微观形貌与相组成,并对其在1 500 ℃恒温静态空气环境、室温至1 400 ℃变温过程的氧化行为以及氧乙炔抗烧蚀性能进行了研究。结果表明:室温~1 400 ℃动态氧化时C/C-ZrC-SiC复合材料出现增重→缓慢失重→剧烈失重→稳定4个过程;在1 500℃ 静态氧化时,C/C-ZrC-SiC出现增重→缓慢失重→动态稳定→剧烈失重→稳定5个过程。ZrC和SiC优先氧化分别生成ZrO2骨架和SiO2玻璃层包裹基体和碳纤维,一定程度上减缓了基体和碳纤维的氧化。经过1 200 s氧乙炔烧蚀,材料线烧蚀率和质量烧蚀率分别为9.27×10-4mm·s-1和6.67×10-4g·s-1。在烧蚀过程中,试样表面能形成一个ZrO2外层/SiO2内层的双层结构保护膜。ZrO2骨架层能减缓烧蚀火焰对材料内部的热力学和热化学烧蚀,而致密的SiO2层能够弥合材料的裂纹、孔洞等缺陷,阻挡有氧气氛进一步进入材料内部,使材料表现出优异的抗烧蚀性能。

关键词:C/C-ZrC-SiC复合材料;氧化;热重;抗烧蚀性能

1前言

C/C复合材料具有一系列优良的性能,如低密度、高比强度、高比刚度、高热稳定性、耐烧蚀、耐腐蚀和摩擦系数稳定等,使其在航天、航空、冶金、交通等方面备受青睐[1-4]。但是C/C复合材料在高温有氧环境下抗氧化性能不佳,氧化失重后引起C/C复合材料的力学性能明显下降。据报道[5],当C/C复合材料氧化失重2%~5%时,其力学性能下降达40%~50%,严重限制了其在高温有氧环境中的应用。解决高温氧化问题是充分发挥C/C复合材料潜能的前提。现阶段C/C复合材料在1 000 ℃以上使用,氧化保护方式主要是在其表面制备抗氧化涂层[6-8]。目前主流的涂层体系中起重要作用的物质是硅基陶瓷[9],其在1 200~1 600 ℃的温度区间内能与O2反应生成具有一定的流动性的SiO2玻璃层,该玻璃层具有极小的氧扩散系数(1 200 ℃下仅为1.4×10-17m2/s),能有效阻止氧向材料内部扩散,同时填补涂层表面裂纹。但硅基陶瓷涂层在超高温(1 600 ℃以上)并带有机械冲刷的烧蚀环境中的表现并不尽人意,其主要问题是SiO2在1 600 ℃以上粘度急剧降低,在机械冲刷的作用下会导致涂层快速剥落[10]。因此寻找在更高温度、更苛刻环境下对C/C复合材料进行有效防护的方法迫在眉睫。

在C/C复合材料中引入超高温陶瓷(UHTCs)是一种有效提高该材料高温性能的方法[11]。相比于抗氧化涂层,基体改性在短时间、超高温(2 000 ℃以上)并带有机械冲刷的抗烧蚀方面表现更加优异。制备C/C-UHTCs复合材料的方法主要有热压法[12]、料浆浸渍法[13]、化学气相沉积法(CVI)[14]、聚合物浸渍裂解法(PIP)[15-16]。热压法由于需要在高压环境下进行,会对碳纤维造成一定程度损伤,破坏纤维的增韧效果;料浆浸渍法制备的复合材料无法保证均匀性,容易出现料浆团聚现象;CVI法制备成本高,周期长,并且容易在预制体表面结壳。聚合物浸渍裂解法是利用有机高分子的流动性浸渗入预制体中,再在高温下裂解转化制备复合材料的方法,该方法制备的复合材料具有成分均匀、纯度高等优点。

ZrC具有高熔点(3 540 ℃)、高强度、低蒸发率的特点,是一种颇具应用前景的超高温陶瓷,已作为改性组元用于提高C/C复合材料抗烧蚀性能,并显示出良好效果[17]。但目前针对ZrC体系改性C/C复合材料的研究主要集中于短时间(<200 s)、超高温(氧乙炔火焰、电弧风洞等)和带有机械冲刷的烧蚀考核环境,对其在较长时间(>200 s)烧蚀环境下及高温静态氧化、室温至高温动态氧化环境中的氧化服役行为研究甚少。作为一种高温环境下服役的防热材料,除需具备优异的短时间抗烧蚀性能,往往还要求在较长时间烧蚀环境、高温氧化环境、室温至高温动态循环环境下能够可靠使用。为了进一步探究ZrC体系改性C/C复合材料的抗氧化及抗烧蚀性能,本文以C/C-ZrC-SiC复合材料作为研究对象,考察了其在1 500 ℃的恒温静态空气环境、室温至1 400 ℃变温过程中的氧化行为以及长时间烧蚀环境下的服役情况,并分析了其氧化和烧蚀机理。

2实验

2.1C/C-ZrC-SiC复合材料的制备

首先,选用密度为0.45 g/cm3的2D针刺碳毡,通过热梯度化学气相渗透法对碳毡进行致密化,得到密度为0.9 g/cm3的C/C复合材料。然后,将有机锆前驱体与聚碳硅烷前驱体按照质量比为3∶1的比例混于二甲苯中[18],制成浸渍前驱体。接着将先前制备好的C/C复合材料浸于前驱体中,抽真空约30 min后取出试样,置于80 ℃烘箱中烘干24 h。当试样中最大增重量与前一次浸渍质量相比小于2%时,进行1 500 ℃热处理,使有机前驱体裂解转化成ZrC和SiC。循环以上工艺,最终制备成密度约为2.1g/cm3的C/C-ZrC-SiC复合材料。

2.2氧化和热重实验

采用METTLER TOLEDO TGA/SDTA851e热重分析仪对半径为2 mm的球状C/C-ZrC-SiC试样进行热重实验。试样在常压空气环境下以10 ℃/min的速率加热至1 400 ℃。热重分析仪记录试样质量的连续变化情况。

总之,通过内服中药汤剂整体调整患者的肝脾功能,调肝补脾,使机体气血调和、阴阳平衡,外用耳穴贴敷优点是见效快,但远期效果往往不能巩固[21],结合中药内服弥补不足,安神药枕外用持续发挥药效,从而起到调节大脑兴奋与抑制平衡状态的双向调节作用、“泻其有余,补其不足”,针、药结合治疗失眠取长补短,相辅相成,以整体辨证和补泻结合为原则更能充分发挥优势,使治疗失眠的效果更明显,其疗效明显优于西药艾司唑仑,且无不良反应。

为了研究C/C-ZrC-SiC复合材料在1 500 ℃静态空气中的氧化行为,首先将试样加工成10 mm×10 mm×10 mm的块状试样,然后将加工好的试样放入1 500 ℃的电阻加热炉中,定期从炉中取出试样。待试样冷却至室温后,用精度为±0.1 mg的电子天平称量其质量[19]。利用公式(1)计算氧化失重率。

ΔW=(m0-m1)/m0×100%

(1)

式中,m0和m1分别为氧化前和后的质量。

2.3微观结构表征

借助配备有能谱分析的扫描电子显微镜(SEM, JSM6460, JEOL Ltd.,Mitaka, Japan)分析氧化前后C/C-ZrC-SiC复合材料的微观形貌和元素分布。采用X射线衍射仪(XRD, X-Pert Pro, PANalytical, Almelo, the Neth-erlands)分析试样氧化前后的物相变化。

3结果与讨论

3.1C/C-ZrC-SiC复合材料微观结构

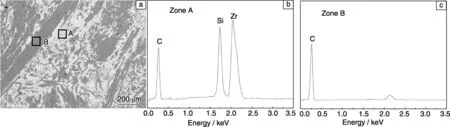

图1a为C/C-ZrC-SiC复合材料氧化前的背散射SEM照片。图中白色区域经EDS分析(图1b)可知为SiC-ZrC复相陶瓷,陶瓷相充分填补在网胎层的空隙中,表明有机前驱体流动性良好,有机锆前驱体与聚碳硅烷前驱体经1 500 ℃裂解后已分别转化成ZrC和SiC,且无其它杂质产生。图1a中的黑色区域经EDS分析(图1c)可知为碳纤维和其表面附着的热解碳。热解碳能有效保护纤维在浸渍裂解的过程中不受损伤,使碳纤维的增强作用得以发挥。

图1 C/C-ZrC-SiC复合材料表面背散射SEM照片(a)和EDS分析(b~c)Fig.1 Surface backscattered electron SEM image of the C/C-ZrC-SiC composites (a) ,EDS analysis (b~c)

3.2C/C-ZrC-SiC复合材料在室温→1 400 ℃变温过程的氧化行为

C/C-ZrC-SiC复合材料从室温升至1 400℃过程的TG曲线如图2所示。分析可知,复合材料的氧化过程可分为以下4个阶段:560~600 ℃、600~800 ℃、800~1000 ℃、1000~1400 ℃,分别用A、B、C、D表示。当温度缓慢升高至A区域时,试样开始出现缓慢增重现象。图3给出了C/C-ZrC-SiC复合材料与氧气可能发生的反应的吉布斯自由能变化曲线,由图可知,由于在600 ℃时ZrC、SiC与氧气反应的吉布斯自由能较碳低得多,故ZrC、SiC的氧化起始温度明显低于碳[10],碳基体和纤维在该温度下氧化反应速率明显低于ZrC、SiC陶瓷,故试样表现出增重的趋势。当温度继续升高至B区域时,虽然ZrC、SiC进一步氧化增重,但碳基体与纤维的氧化开始占据主导地位,ZrC、SiC氧化造成的增重不足以弥补碳基体和纤维的氧化失重,试样呈现缓慢失重的现象。当温度进一步升高至C区域时,ZrC和SiC已经基本氧化完全,其增重量与碳纤维和基体的大量氧化失重相比已经显得微乎其微,试样表现出较为严重的失重现象。随后试样质量先缓慢增加,之后维持恒定,如图2中所示的D区域。此阶段碳基体已经完全被氧化,仅剩少量的或氧化不完全的陶瓷相继续氧化,随后进入质量稳定期,试样内已无物质再与氧气发生强烈反应。室温→1400 ℃过程热重结果表明,试样质量随温度的变化情况与陶瓷相和碳的氧化程度相关。陶瓷相优先于碳氧化,使试样氧化前期出现增重现象,但当温度进一步升高,碳的氧化便会凸显,使试样出现失重。

图2 C/C-ZrC-SiC复合材料从室温升温至1 400 ℃过程的TG曲线Fig.2 TG curve of the C/C-ZrC-SiC composites with the increasing temperature from room temperature to 1 400 ℃

图3 C/C-ZrC-SiC复合材料在600~1 400 ℃与氧气可能发生的反应的吉布斯自由能变化Fig.3 The Gibbs-free-energy changes of reactions between C/C-ZrC-SiC composites and O2 from 600 to 1 400 ℃

C/C-ZrC-SiC复合材料在1 500 ℃恒温条件下的氧化失重曲线如图4所示。由图4可知,试样氧化主要分为以下5个阶段:(1)0~8 min,试样增重,氧化失重量与时间基本呈线性关系,表明在此过程中,C/C-ZrC-SiC复合材料的氧化增重率为一恒定值;(2)8~12 min,试样表现出氧化失重;(3)12~36 min阶段,试样的失重量维持在一个恒定值附近,表明这一时间段内氧化失重速度缓慢,质量变化不明显;(4)36~40 min阶段,试样氧化失重加剧;(5)40~48 min阶段,试样的失重维持在一个恒定值,表明这段时间内复合材料的氧化速率较为缓慢。

图4 C/C-ZrC-SiC复合材料在1 500 ℃空气中氧化失重曲线Fig.4 Isothermal oxidation curve of the C/C-ZrC-SiC composites in air at 1 500 ℃

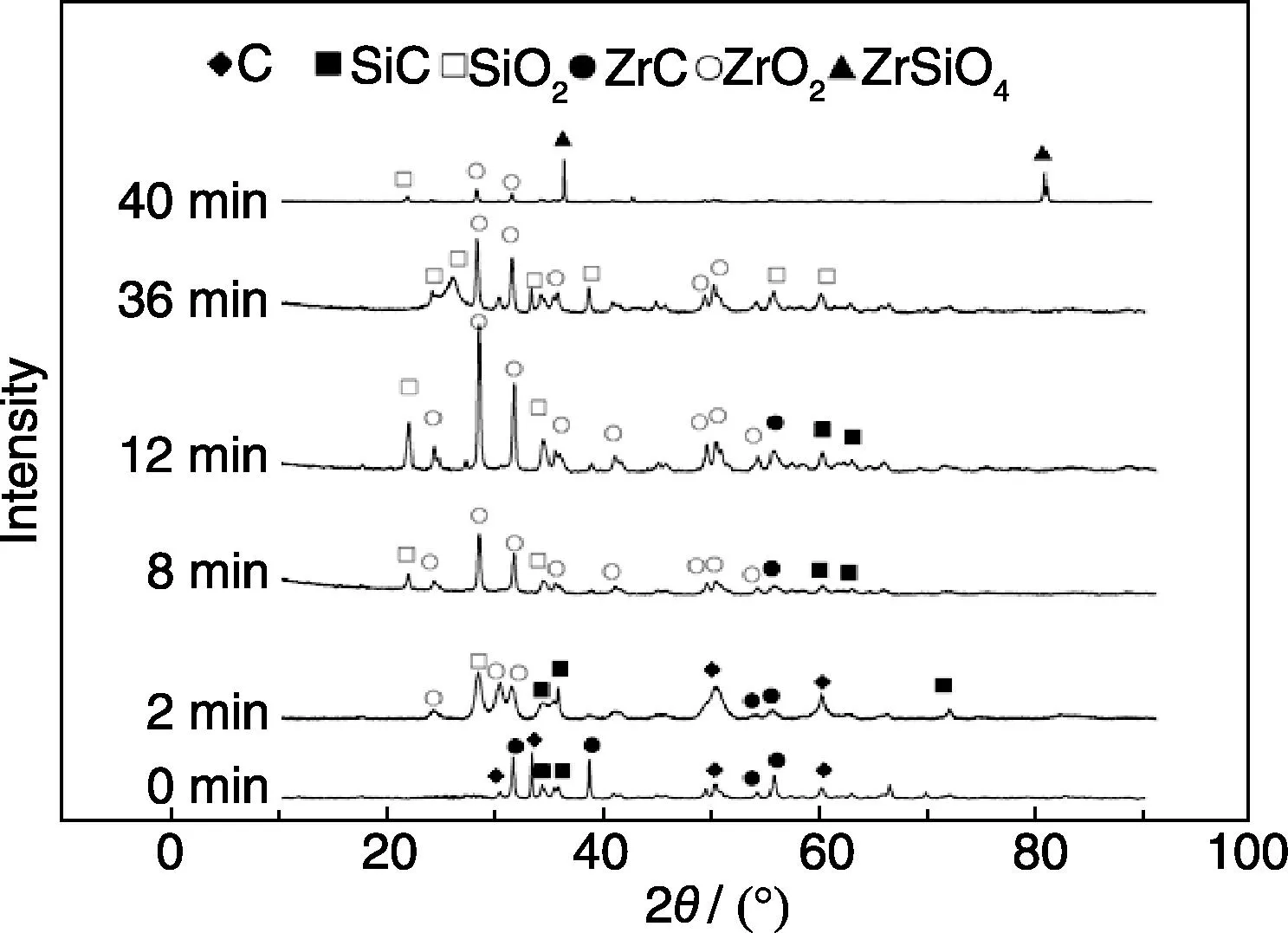

图5为C/C-ZrC-SiC复合材料在1 500 ℃下氧化不同时间后的XRD图谱。从图5中可知,试样氧化2 min后,试样中的SiC、ZrC相已经部分氧化生成ZrO2和SiO2,ZrC和SiC的氧化增重弥补了碳基体和纤维氧化所造成的失重,故试样在此阶段表现出增重现象。对比8 min和12 min的XRD图谱可看出,当氧化继续进行,ZrO2及SiO2的波峰有所增强,由此可推断ZrO2、SiO2相逐渐增多。而当氧化进行36 min后,试样中已无ZrC和SiC相,仅能检测出ZrO2及SiO2相,表明ZrC和SiC已经氧化完全。在氧化进行至40 min时,试样中ZrO2及SiO2相的衍射峰有所减弱,同时出现了ZrSiO4相的衍射峰,表明发生了反应 ZrO2(s) + SiO2(s) → ZrSiO4(s)。

图5 C/C-ZrC-SiC复合材料1 500 ℃氧化不同时间的XRD图谱Fig.5 XRD patterns of the C/C-ZrC-SiC composites after oxidation at 1 500 ℃ for different time

图6 C/C-ZrC-SiC复合材料1 500 ℃氧化不同时间的表面SEM照片:(a)0 min,(b)8min,(c)12 min,(d)36 min,(e)40 minFig.6 Surface SEM images of the C/C-ZrC-SiC composites after oxidation at 1 500 ℃ for different time:(a) 0 min, (b) 8 min, (c) 12 min, (d) 36 min,and (e) 40 min

图6为C/C-ZrC-SiC复合材料1 500 ℃氧化不同时间后表面的SEM照片。图6b为试样氧化8 min后表面的SEM照片,相比于未氧化的表面形貌(图6a),试样表面氧化后形成了较多微孔和微裂纹。这主要是由于所制备的C/C-ZrC-SiC复合材料的气孔率较大,约为19%[18],这些气孔容易成为氧气扩散的通道,导致复合材料快速氧化。此外,当试样从1 500 ℃降至室温称重时,ZrC和SiC氧化生成的ZrO2和SiO2的热膨胀系数与碳基体不匹配,造成试样表面形成了较多微裂纹。随着氧化时间延长至12 min,如图6c所示,微裂纹明显增多,部分微裂纹尺寸扩大形成大尺寸裂纹,造成内部的碳基体氧化加剧,试样表现出失重现象。当氧化实验进行36 min后,如图6d所示,试样表面出现大量孔洞,这些孔洞为碳纤维所在部位,碳纤维被氧化后形成凹陷,同时裂纹进一步增大形成沟壑,表明此时碳纤维和碳基体已经发生了严重的氧化。图6e为氧化40 min后的SEM照片,此时试样表面裂纹进一步增大,原有的大裂纹及沟壑相互贯通,裂纹增宽、加深。碳基体被氧化后留下蜂窝状陶瓷相,材料的氧化进一步加剧。

为分析C/C-ZrC-SiC复合材料在12~36 min阶段氧化失重曲线出现平台的现象,对试样氧化36 min后的截面微观形貌和成分进行了分析,结果如图7所示。一方面由于SiO2在高于1 200 ℃会形成熔融态玻璃相[9],伴随着ZrO2骨架附着在基体和碳纤维上,起到填补空隙、孔洞和阻氧的作用;另一方面ZrC和SiC的氧化增重能在一定程度上弥补碳基体的氧化失重,故氧化12~36 min阶段试样出现动态氧化平台。

图7 C/C-ZrC-SiC复合材料1 500 ℃氧化36 min后的截面SEM照片(a)和EDS分析(b)Fig.7 Cross section SEM image (a) and EDS analysis (b) of the C/C-ZrC-SiC composites after oxidation at 1 500 ℃ for 36 min

3.4C/C-ZrC-SiC复合材料烧蚀性能及烧蚀机理分析

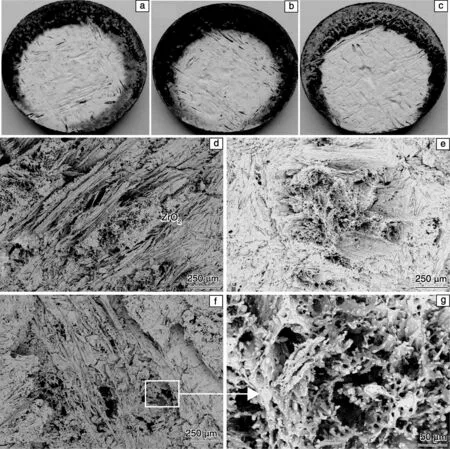

表1所示为C/C-ZrC-SiC复合材料的烧蚀性能,可以看出,随着烧蚀时间的延长,材料的线烧蚀量和质量烧蚀量逐渐减小。图8为材料分别烧蚀300,600,1200 s后的XRD图谱,烧蚀后表面主要由ZrO2组成。图9a-c分别为烧蚀300,600以及1200 s后的宏观形貌,可以看出试样经过氧乙炔火焰烧蚀后,表面均形成了一层白色的氧化膜。在烧蚀过程中,试样表面中心区域温度达到2 140 ℃,除此之外,烧蚀时其中心区还要承受高速燃气流的冲刷。图9d是烧蚀300 s后试样中心区的SEM照片,可以看出表面有一定量的孔洞和微裂纹,这是由于氧乙炔焰作用在试样中心部位温度最高,气流速度最快,是热力学烧蚀和热化学烧蚀共同作用的结果。

图8 试样烧蚀300,600,1 200 s后的XRD图谱Fig.8 XRD patterns of specimens ablated for 300,600,1 200 s

Ablationtime/sLinearablationrate/×10-4mm·s-1Massablationrate/×10-4g·s-130012.349.3260010.787.2312009.276.67

烧蚀过程中,SiC氧化反应生成的SiO2一部分在高温下不断地挥发,另一部分由于其粘度变低被氧乙炔气流吹走,故材料表面留下大量的ZrO2。同时材料内部产生的CO、CO2、SiO气体逸出,在表面留下孔洞和微裂纹。除此以外,燃气流的冲刷也会加速孔洞的产生。这些孔洞和裂纹暴露出新的自由表面,形成了气体扩散通道,进而引起了试样表面和内部的进一步烧蚀。图9e为烧蚀600 s后试样中心区的SEM照片,可以看出试样中心区的孔洞增多,烧蚀凹坑变得明显。由于烧蚀表面的缺陷(孔洞、裂纹)是烧蚀的薄弱环节,烧蚀会沿着这些薄弱环节向四周扩展延伸。随着烧蚀的进行,材料中的孔洞会逐渐变大。尽管在烧蚀环境下SiC氧化生成SiO2在高温下持续不断的挥发会带走大量的热量,从而减小氧乙炔火焰对材料表面的冲击,降低材料表面的温度,但ZrC氧化生成的少量ZrO2不足以在烧蚀表面形成一层致密氧化膜阻挡火焰对材料的冲蚀。

图9f为烧蚀1 200 s后试样中心区的SEM照片,可以看出试样中心区的凹坑直径变大,材料的烧蚀更加严重。图9g是图9f的局部放大图,可以看出中心区的ZrO2结构较为松散,有大量孔洞存在,ZrO2呈现出“骨架”结构。烧蚀火焰沿着这些孔洞进一步向基体内部扩展,使得烧蚀凹坑不断增大。

图9 C/C-ZrC-SiC复合材料烧蚀后的宏观照片及SEM照片 :(a,d) 300 s, (b,e) 600 s, (c,f,g) 1 200 sFig.9 The macrophotographs and SEM images of C/C-ZrC-SiC composites after ablation for: (a,d) 300 s, (b,e) 600 s and (c,f,g) 1200 s

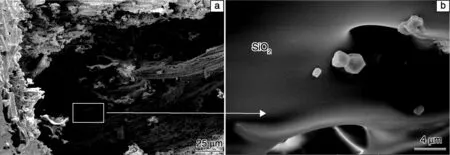

为了进一步研究C/C-ZrC-SiC复合材料的烧蚀行为,将烧蚀后材料表面形成的氧化物去除。图10为烧蚀1 200 s试样表面氧化物去除后中心区的SEM照片。从图10中可以看出,将表层ZrO2骨架去除后,底层的SiO2暴露出来。由此可以推断,材料在烧蚀过程中能形成一个ZrO2外层/SiO2内层的双层结构保护膜。ZrO2骨架层能减缓烧蚀火焰对材料内部的热力学和热化学烧蚀;而致密的SiO2层能够弥合材料的裂纹、孔洞等缺陷, 阻挡氧化性气氛进一步进入材料内部。故随着烧蚀时间的延长,氧化物保护层逐步致密、增厚,阻挡氧化性气氛向材料内部的扩散,材料的线烧蚀和质量烧蚀率得以降低。

图10 试样烧蚀1 200 s后去除中心区表面氧化物后的SEM照片Fig.10 Surface SEM image of specimen after ablation for 1 200 s and being cleaned by gas flow

烧蚀是材料在高温、高压和高速燃气条件下发生的一种表面侵蚀和质量迁移现象,是燃气对材料产生的热物理、热化学和热机械作用的综合结果,伴随着材料的熔化、蒸发、升华、氧化、分解和机械剥落等。C/C-ZrC-SiC复合材料的烧蚀机理涉及到材料的热化学烧蚀、热物理烧蚀和机械剥蚀。

在烧蚀中心区域发生了如下反应:

2ZrC(s)+3O2(g) → 2ZrO2(s)+2CO(g)

(2)

ZrC(s)+2O2(g) → ZrO2(s)+CO2(g)

(3)

2SiC(s)+ 3O2(g) → 2SiO2(s)+2CO(g)

(4)

SiC(s)+O2(g) → SiO(g)+CO(g)

(5)

SiC(s)+2O2(g) → SiO2(s)+CO2(g)

(6)

烧蚀中心区对应火焰的中心,此处温度最高。改性C/C复合材料表面受高温、高速燃气流的剧烈冲击,所受到气流的冲刷最为严重,SiC相被氧化成液态的SiO2,ZrC相被氧化成ZrO2。SiO2的熔点为 1 670 ℃, 随着烧蚀的进行, 试样表面温度增高,SiO2开始熔化, 液态的SiO2具有抑制氧化和弥补缺陷的作用,降低了C/C复合材料的热化学烧蚀;与此同时,烧蚀产生的气体不断增加,导致液态SiO2蒸汽压逐渐加大而蒸发,SiO2的蒸发吸收了大量火焰冲蚀试样表面的热量,降低了火焰对碳的消耗。 而ZrO2熔点高达 2 677 ℃,在烧蚀温度下其粘度大, 可以粘附在材料表面, 保护材料内部不被进一步烧蚀。同时ZrO2是一种优异的热障材料, 可以降低热量和氧化性气氛向材料内部扩散传递, 因此C/C-ZrC-SiC复合材料表现出优异的抗烧蚀性能。

4结论

(1)采用聚合物浸渍裂解法制备了ZrC-SiC改性C/C复合材料,有机前驱体经真空浸渍与高温裂解后生成复相陶瓷,可充分填补在低密度C/C复合材料的空隙中。C/C-ZrC-SiC复合材料在室温~1 400 ℃的动态氧化行为包括增重→缓慢失重→快速失重→稳定4个阶段,在1 500 ℃的恒温氧化过程氧化行为依次为增重→缓慢失重→动态稳定→快速失重→稳定5个阶段。

(2)ZrC和SiC的氧化自由能变化远低于C的氧化自由能变化,ZrC和SiC优先氧化形成ZrO2和SiO2,SiO2在高于1 200 ℃会形成熔融态的玻璃相,伴随着ZrO2骨架附着在基体和C纤维上,起到填补空隙、孔洞和部分阻氧的作用。

(3)C/C-ZrC-SiC复合材料的线烧蚀率和质量烧蚀率随着烧蚀时间的延长而降低。在烧蚀过程中,试样表面会形成一个ZrO2外层/SiO2内层的双层结构保护膜。ZrO2骨架层能减缓烧蚀火焰对材料内部的热力学和热化学烧蚀;而致密的SiO2层能够弥合材料的裂纹、孔洞等缺陷, 阻挡有氧气氛进一步进入材料内部,使材料表现出优异的抗烧蚀性能。

参考文献References

[1]Fu Qiangang(付前刚), Li Hejun(李贺军), Shen Xuetao(沈学涛),etal. 国内C/C复合材料基体改性研究进展[J].MaterialsChina(中国材料进展), 2011, 30(11): 6-12.

[2]Jacobson N S, Curry D M. Oxidation Microstructure Studies of Rein-Forced Carbon/Carbon[J].Carbon, 2006(44): 1 142-1 150.

[3]Silvestroni L, Guicciardi S, Melandri C,etal. TaB2-Based Ceramics: Microstructure, Mechanical Properties and Oxidation Resistance[J].EuropeanCeramicSociety, 2013(33): 2 953-2 959.

[4]Silvestroni L, Bellosi A, Melandri C,etal. Microstructure and Properties of HfC and TaC-Based Ceramics Obtained by Ultrafine Powder[J].EuropeanCeramicSociety, 2011(31): 19-27.

[5]Ohtani S, Sato Y. Influence of Boron Ion Implantation on the Oxidation Behavior of CVD-SiC Coated Carbon-Carbon Composites[J].Carbon, 2000(38): 501-507.

[6]Ge Yicheng, Yang Lingyun, Wu Shuai,etal. Influence of Heat-Treatment on Oxidation-Resistance of Phosphate-Coating for C/C Composite[J].TransactionsofNonferrousMetalsSocietyofChina, 2014(24): 455-461.

[7]Fu Qiangang, Li Hejun, Wang Yongjie,etal. Multilayer Oxidation Protective Coating for C/C Composites from Room Temperature to 1 500℃[J].Surface&CoatingsTechnology, 2010(204): 1 831-1 835.

[8]Chu Yanhui, Li Hejun, Fu Qiangang,etal. Oxidation Protection of C/C Composites with a Multilayer Coating of SiC and Si+SiC+SiC Nanowires[J].Carbon, 2012(50): 1 280-1 288.

[9]Hou Dangshe(侯党社), Li Kezhi(李克志), Li Hejun(李贺军),etal. C/C复合材料SiC-TaSi2/MoSi2抗氧化复合涂层研究[J].ActaMetallurgicaSinica(金属学报), 2008, 44(3): 331-335.

[10]Liu Lei, Li Hejun, Wei Feng,etal. Ablation in Different Heat Fluxes of C/C Composites Modified by ZrB2-ZrC and ZrB2-ZrC-SiC Particles[J].CorrosionScience, 2013(74): 159-167.

[11]Yan Xin, Su Zhean, Huang Qizhong,etal. Microstructure and Mechanical Properties of C/C-ZrC-SiC Composites Fabricated by Reactive Melt Infiltration with Zr, Si Mixed Powders[J].CeramicsInternational, 2013(29): 702-710.

[12]Grigoriev O N, Galanov B A, Lavrenko V A,etal. Oxidation of ZrB2-SiC-ZrSi2Ceramics in Oxygen[J].EuropeanCeramicSociety, 2010, 30(11): 2 397-2 405.

[13]Wei Lianfeng, Li Kezhi, Wu Heng,etal. Preparation and Ablation Properties of SiC Modified C/C Composites[J].JournalofChineseCeramicSociety, 2011, 39(2): 251-255.

[14]Tong Yonggang, Bai Shuxin, Chen Ke,etal. C/C-ZrC Composite Prepared by Chemical Vapor in Filtration Combined with Alloyed Reactive Melt Infiltration[J].CeramicsInternational, 2012(38): 5 723.

[15]Li Qinggang, Zhou Haijun, Dong Shaoming,etal. Fabrication and Properties of 3-D Cf/SiC-ZrC Composites Using ZrC Precursor and Polycarbosilane[J].CeramicsInternational, 2012(38): 6 041-6 045.

[16]Wu Shi, Chen Lai, Qin Lin,etal. Ablation Properties of C/C-SiC Composites by Precursor Infiltration and Pyrolysis Process[J].JournaloftheChineseCeramicSociety, 2008, 36(7): 973-977.

[17]Liu Chunxuan, Cao Liuxu, Chen Jianxun,etal. Microstructure and Ablation Behavior of SiC Coated C/C-SiC-ZrC Composites Prepared by a Hybrid Infiltration Process[J].Carbon, 2013(65): 196-205.

[18]Xie Jing, Li Kezhi, Li He,etal. Ablation Behavior and Mechanism of C/C-ZrC-SiC Composites under an Oxyacetylene Torch at 3 000℃[J].CeramicsInternational, 2013(39): 4 171-4 178.

[19]Ren Xuanru, Li Hejun, Fu Qiangang,etal. TaB2-SiC-Si Multiphase Oxidation Protective Coating for SiC-Coated Carbon/Carbon Composites[J].CeramicsInternational, 2013(33): 2 953-2 959.

(编辑惠琼)

Oxidation Behavior and Ablation Resistance of C/C-ZrC-SiCComposites Prepared by Polymer Infiltration and Pyrolysis

ZHUANG Lei,FU Qiangang,LI Hejun,ZHANG Jiaping

(Science and Technology on Thermostructural Composite Materials Laboratory ,

Northwestern Polytechnical University, Xi’an 710072, China)

Abstract:C/C-ZrC-SiC composites were prepared by thermal gradient chemical vapor infiltration (TCVI) and precursor infiltration and pyrolysis (PIP) process. The microstructures and phase compositions of C/C-ZrC-SiC composites after oxidation were analyzed by scanning electron microscopy and X-ray diffraction, respectively. Isothermal oxidation behavior at 1 500 ℃, dynamic oxidation behavior from room temperature to 1 400 ℃ and long-term ablation resistance of the composites were investigated. The results show that dynamic oxidation behavior from room temperature to 1 400 ℃ can be divided into four stages: mass gain, slow mass loss, severe mass loss and constant. While the isothermal oxidation behavior of C/C-ZrC-SiC at 1 500 ℃ can be divided into five stages: mass gain, slow mass loss, constant, severe mass loss and constant. ZrC and SiC trend to be oxidized preferentially and generate ZrO2and SiO2, which wrap and protect C/C matrix and fibers partly. After ablated for 1 200 s by oxyacetylene flame, the linear and mass ablation rates of composites are 9.27×10-4mm·s-1and 6.67×10-4g·s-1, respectively. ZrO2and SiO2are formed by the oxidation of ZrC and SiC, respectively. ZrO2can alleviate the thermal-physical and thermal-chemical erosion caused by the oxyacetylene torch, and dense SiO2glassy film can seal the defects such as cracks and holes, leading to a good ablation resistance of C/C-ZrC-SiC composites.

Key words:C/C-ZrC-SiC composites; oxidation; thermogravimetric analysis;ablation resistance

中图分类号:TB332

文献标识码:A

文章编号:1674-3962(2015)06-0425-07

DOI:10.7502/j.issn.1674-3962.2015.06.02

通讯作者:付前刚,男,1979年生,教授,博士生导师,Email: fuqiangang@nwpu.edu.cn

基金项目:国家自然科学基金资助项目(51221001)

收稿日期:2015-03-18