焊接机器人曲线焊缝的自动跟踪控制

2015-02-24闫文才白瑞林刘子腾郭新年

闫文才,白瑞林,刘子腾,李 新,郭新年

1.江南大学 轻工过程先进控制教育部重点实验室,信息与控制实验教学中心,江苏 无锡 214122

2.无锡信捷电气有限公司,江苏 无锡 214072

1 引言

机器人焊接的研究由来已久。点焊最初被应用于汽车工业,因为该任务可以通过简单的训练-重复方法来实现。对于缝焊,根据规定的焊接位置能够得到基于笛卡尔空间的平滑曲线,这通常需要人工手动进行空间位姿学习并通过位姿拟合连续曲线来实现,同时要求复杂的路径规划算法和强大的计算能力。传统的人工示教和离线编程控制焊接机器人的方法已经不能满足自动化和智能化焊接的要求[1],近年来,视觉传感器不断被用于焊缝检测以提高性能[2-7]。利用视觉传感器的机器人焊缝跟踪技术,不需要预先对工业机器人的运动轨迹进行示教或离线编程[8-9]。针对直线焊缝的自动跟踪,已取得了令人满意的跟踪精度,而实际中存在较多的曲线焊缝,所以研究较复杂的曲线焊缝的视觉跟踪在实际生产中具有重要意义[10]。

对于六自由度焊接机器人实现曲线焊缝自动跟踪,需要完成三个任务:一是要保证焊枪以高精度跟踪焊缝;二是保证焊枪以期望的姿态进行焊接;三是保证在曲线焊缝视觉跟踪过程中焊缝点的图像坐标在期望图像坐标的可接受范围内,确保焊缝方向与激光条所成角度接近90°,确保可获得质量较高的图像,提高跟踪质量。前两个任务直接决定了焊接的精度和质量,第三个任务决定了曲线焊缝视觉跟踪是否可以顺利完成。要同时考虑以上三个方面,才可保证焊接机器人曲线焊接视觉跟踪任务的自动完成[10]。当前针对曲线焊缝视觉跟踪的研究,是在假设可以得到稳定的视觉信息前提下[11],对如何保证图像特征始终存在于摄像机的有效范围内、如何快速地调整焊枪姿态与如何协调跟踪过程中的三个任务考虑较少。

本文通过实时调整焊接机器人运动位姿、协调视觉跟踪和焊枪运动来提高焊接机器人曲线焊缝视觉跟踪的鲁棒性。首先建立了曲线焊缝视觉跟踪过程中焊接机器人期望位姿的数学模型;然后设计了上下层结构的模糊视觉伺服控制器,通过建立焊缝特征点像素坐标偏差与末端轴旋转角度之间的关系模型,动态确定模糊控制器模糊论域的大小,在机器人理想位姿的基础上仅仅通过调整末端轴的旋转量来保证图像特征点始终存在于相机视场内。

2 机器人期望位姿的数学计算

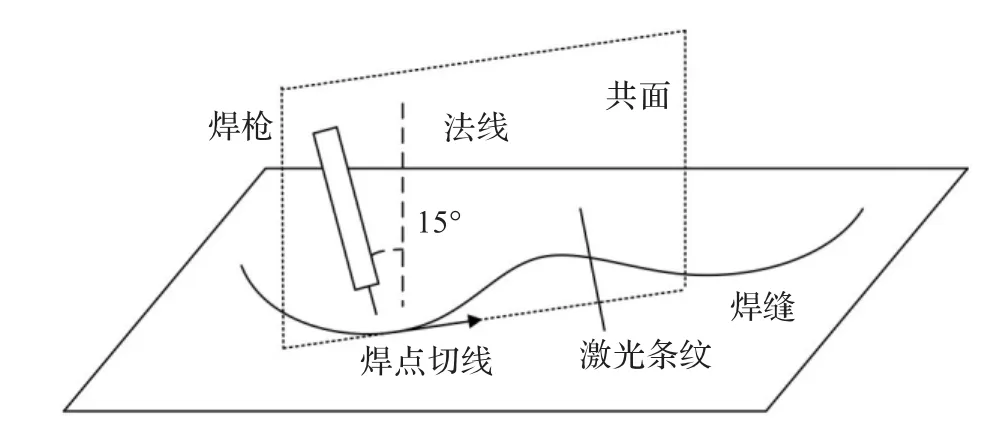

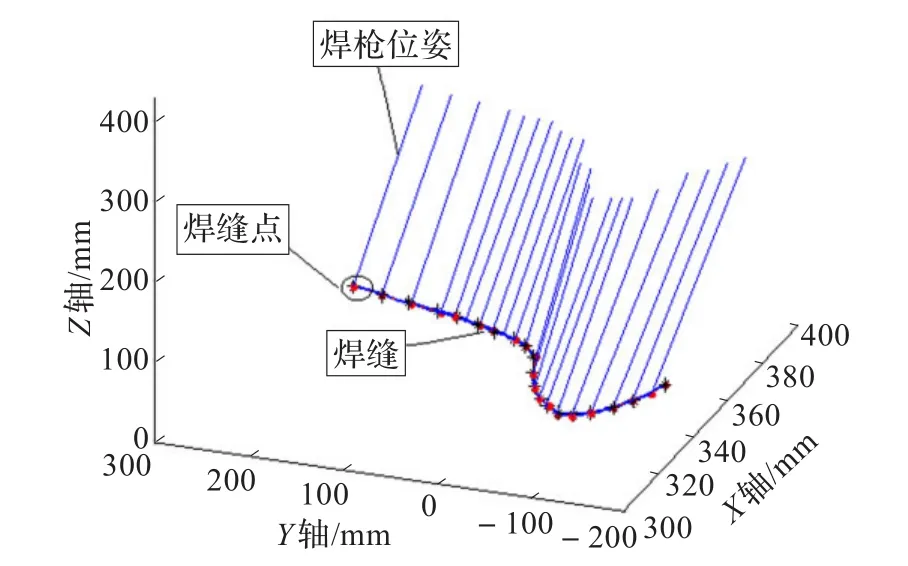

在焊接工艺中根据焊接经验,常要求焊枪与焊缝点及焊缝方向所在平面的法线成15°左右的角。对于基于视觉引导焊接机器人对曲线焊缝的自动跟踪,除了上述要求外还要求焊缝图像特征点在焊接过程中处在合适的位置,理想焊枪位姿如图1所示。通过计算焊接机器人从当前位姿到期望位姿的旋转矩阵来使安装在机器人末端的焊枪达到期望姿态。

图1 理想初始位姿示意图

2.1 机器人调整旋转矩阵计算

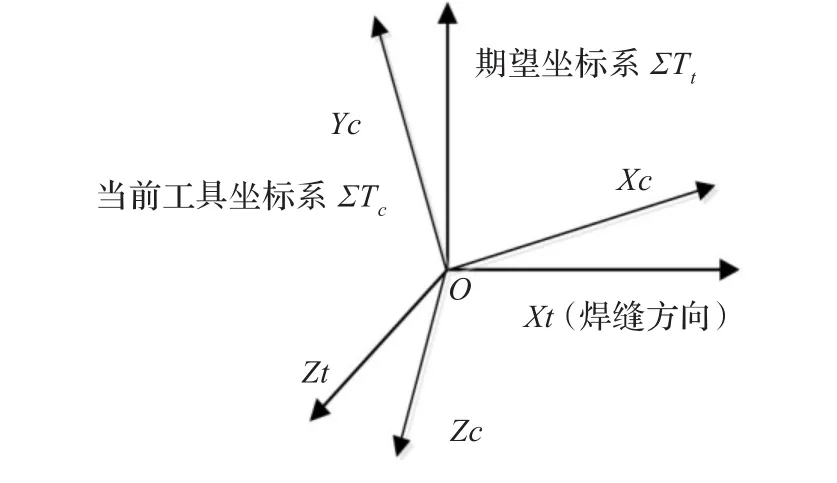

焊接机器人位姿的调整方法为:首先建立一个满足工艺要求的期望坐标系,其次根据焊接机器人当前位姿建立工具坐标系,通过使两坐标系重合,计算出焊接机器人前位姿坐标系到期望位姿坐标系的旋转矩阵,最终确定机器人的运动量。期望坐标系ΣTt和当前工具坐标系ΣTc的建立如图2。

图2 理想坐标系与当前坐标系

(1)期望坐标系ΣTt建立方法

以下一焊缝点的焊缝方向作为理想坐标系ΣTt的X轴矢量Xt,其可通过焊缝特征点的曲线拟合确定。设N为焊缝平面的法线矢量,于是利用下式计算期望坐标系ΣTt的Z轴矢量Zt:

最后,通过下面的条件方程组确定期望坐标系ΣTt的Y轴矢量Yt:

(2)工具坐标系ΣTc建立方法:

设TorchPoint为焊枪尖端在机器人基坐标系内的三维坐标,Torch为焊枪在机器人基坐标系内的矢量坐标,F为焊缝特征点在机器人基坐标系内的三维坐标。设L为定义在基坐标系下的辅助向量,由下式可得:

由下式可得当前坐标系ΣTc的Z轴矢量Zc:

通过下面的条件方程组确定当前工具坐标系ΣTc的Y轴矢量Yc:

通过下式可得X轴矢量:

Tt是期望坐标系,Tc为当前工具坐标系。它们都是建立在焊枪末端点。设R6'是机器人基坐标系内的调整旋转矩阵,则

2.2 机器人期望位姿计算:

设R′为焊枪末端坐标系相对于机器人末端坐标系的旋转矩阵,T1为机器人的当前姿态(位姿的旋转部分),T2为下一焊缝点的机器人期望姿态。则有:

有:

将式(9)代入式(7)得:

由式(11)得:

将式(8)、(9)、(10)代入式(12)得:

在机器人姿态T2下,为使焊枪跟踪焊缝,焊缝位置为Pw,机器人末端应到位置坐标Pe:Pe=Pw-T2⋅t7,其中t7为焊枪末端相对于机器人末端坐标系的平移向量,可通过标定获取[12]。根据机器人旋转矩阵T2和平移量Pe确定焊接机器人下一焊缝点处机器人的期望位姿T,旋转部分为R。

3 视觉伺服控制器的设计

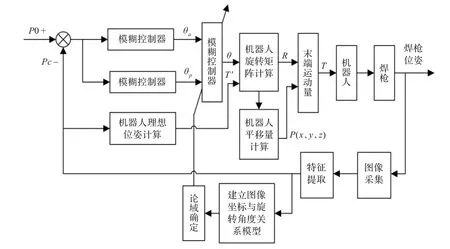

对于图3所示的视觉引导焊接机器人自动跟踪曲线焊缝控制系统,采用将焊接机器人运动分解为旋转部分和平移部分的策略,可以有效协调视觉跟踪与焊接机器人运动;旋转运动保证视觉跟踪的连续性,平移运动实现焊缝跟踪的精确性。由于焊枪可安装在机器人末关节轴的中心线上,可以通过旋转末端轴来保证焊缝图像特征点满足要求。因此设计上下层结构的模糊视觉伺服控制器协调两个任务(分别为:将特征点的像素坐标控制在以理想坐标为中心的一个矩形区域内,其次要保证激光条纹与焊缝成一个适合的角度),最终获取末端轴的旋转量。在机器人期望位姿的基础上调整末端轴的旋转角度,来满足视觉跟踪。

为实现视觉引导焊接机器人曲线焊缝的自动跟踪,构造图3所示的视觉伺服控制系统。整个视觉伺服控制系统主要包括上下层结构的模糊控制器、模糊论域动态确定和机器人最终运动量计算3部分。上下层结构的模糊控制器根据当前焊缝图像特征点的位置信息计算出末端轴一个合适的旋转角度。模糊论域动态确定通过建立焊缝特征点像素坐标偏差与末端轴旋转角度之间的关系模型,动态确定模糊控制器模糊论域的大小。机器人最终运动量计算首先根据已获得的机器人期望位姿中的旋转部分,加上末关节轴旋转角得到最终姿态(位姿旋转部分),最后根据机器人旋转部分计算它的平移量。得到焊接机器人的最终位姿。

3.1 模糊控制器的基本架构

在视觉引导焊接机器人实现曲线焊缝自动跟踪的过程中,控制目标为保证在曲线焊缝视觉跟踪过程中焊缝点的图像坐标在期望图像坐标的可接受范围内,确保焊缝方向与激光条所成角度接近90°,确保可获得质量较高的图像,同时还要保证焊接机器人在视觉跟踪过程中运动的平滑性。为了协调焊接机器人的上面两个任务目标,采用模糊控制器进行控制。由于上述两个控制目标是相互独立的,可采用一种上下层模糊控制结构,下层模糊控制结构根据每个控制目标计算得到被控量的模糊输出,上层模糊控制结构负责协调上面两目标,最后得到适合的末端轴角度的控制量。

(1)下层模糊控制结构

图3 视觉伺服控制器框图

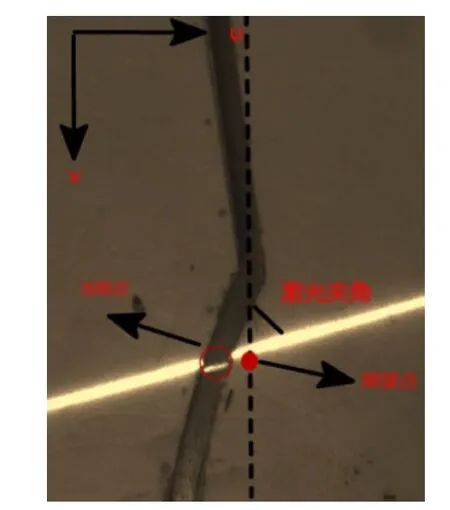

分为两部分:规则集Rp(用来调整焊缝特征点像素坐标)、规则集Ra(用来调整激光条与焊缝方向夹角α)。如图4设焊缝特征点的理想像素坐标为P0,当前焊缝特征点的像素坐标为Pc,取当前焊缝特征点相对于理想点的像素坐标偏差e及偏差变化量Δe作为规则集Rp的输入,机器人末关节轴旋转角度θp作为输出。激光条与焊缝方向成的夹角α作为规则集Ra的输入,机器人末关节轴旋转角θa作为输出。其中在e的模糊集合中模糊化量级定为5,在Δe的模糊集合中模糊化量级定为3,在α的模糊集合中模糊化量级定为5,θp和θa的模糊集合中模糊化量级定为5。

图4 焊缝图像

(2)上层模糊控制器

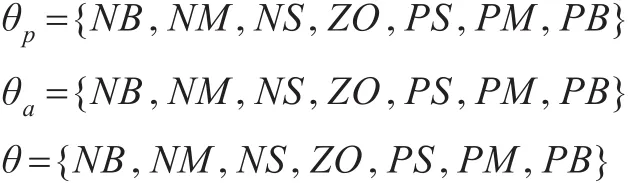

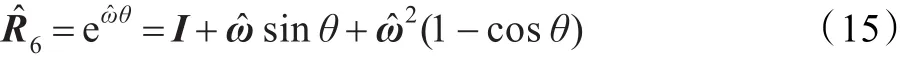

模糊控制系统的设计:控制输入为θp和θa,输出为θ。选择θp,θa,θ的论域,将它们模糊化为7个等级,定义如下:

表示为{-3,-2,-1,0,1,2,3},分别对应负大,负中,负小,零,正小,正中,正大。

建立θ的调整规则,具体的控制规则为:当θp或θa较大时,适当增大θ的值;当θp或θa较小时,则适当减小θ的值。

为使现有的模糊控制器具有更强的鲁棒性,采用控制规则可自调整的模糊控制器。对于一个二维的模糊控制器,当其输入变量θp和θa和输出量θ的论域划分等级相同时,控制规则表达式为:

通过调节α值便可以对控制规则进行调整。α的大小表现出输入量θp和θa的加权程度。

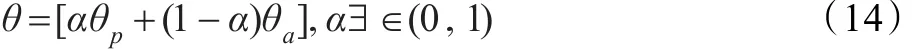

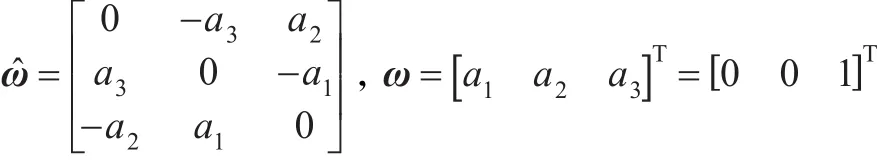

3.2 模糊控制器论域的动态确定

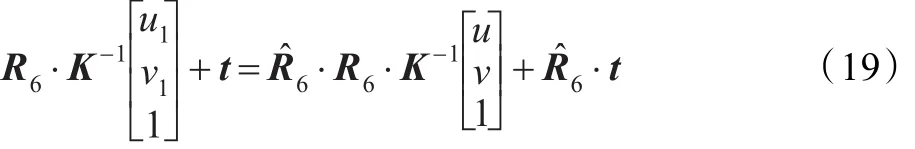

设当前相机拍摄到的焊缝特征点图像坐标为(u1,v1),其对应的在焊接机器人末端坐标系的三维坐标为Xe1=(xe1,ye1,ze1)T;而期望的图像坐标为 (u,v),其对应的在机器人末端坐标系下的三维坐标为Xe2=(xe2,ye2,ze2)T。设当前焊接机器人位姿为0T6,旋转末关节轴所得的旋转矩阵可表示为:

其中ω为旋转轴,θ为末关节轴的旋转角度。

由于旋转末关节轴后,焊枪末端点在机器人基坐标系中的三维坐标不变,则

化简得:

根据基于结构光视觉的标定结果得:

将式(18)代入式(17)中得:

化简得:

为了不使目标点跑出相机视野,把边界像素坐标分别代入上式,得到两边界旋转角θ1,θ2,则有:末端关节旋转角θ∈(θ1,θ2)。

3.3 机器人末端运动量计算

焊枪一般都是垂直安装在末关节的法兰面(轴关节平面)上,所以旋转末关节几乎不会改变焊枪的姿态,用模糊控制输出的末端关节旋转角θ与机器人上一位置的末端关节角θ6之和代替逆运算的末端关节角。保证在曲线焊缝视觉跟踪过程中焊缝点的图像坐标在期望图像坐标的可接受范围内,确保焊缝方向与激光条所成角度接近90°,确保可获得质量较高的图像,提高跟踪质量。

4 实验测试与分析

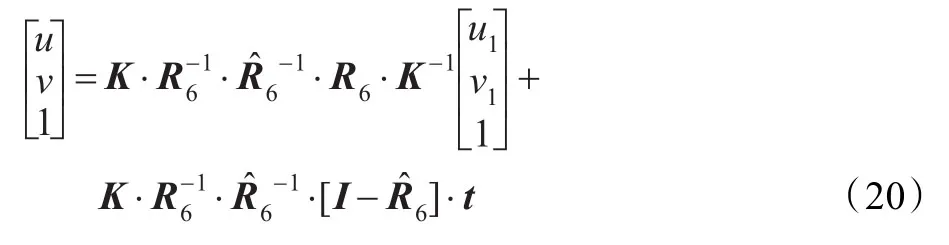

图5为视觉引导的焊接机器人曲线焊缝自动跟踪系统。本实验焊缝点拟合测试、焊枪姿态调整测试都是在win7系统的VS2010平台上完成,本实验基于DENSO VP-6242E/GM,系统中机器人重复定位精度0.02 mm;相机采用XINJE智能相机,其CCD分辨率为640×480;工业镜头使用computar 8 mm镜头;激光器使用大恒光电的GCO-3001M;由于缺少焊枪设备,焊枪使用竹签模拟。

图5 模拟焊接机器人视觉系统实物图

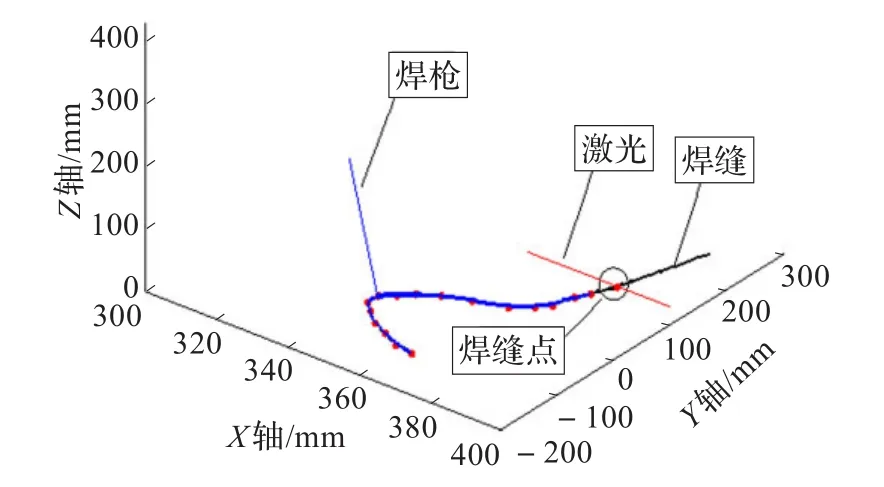

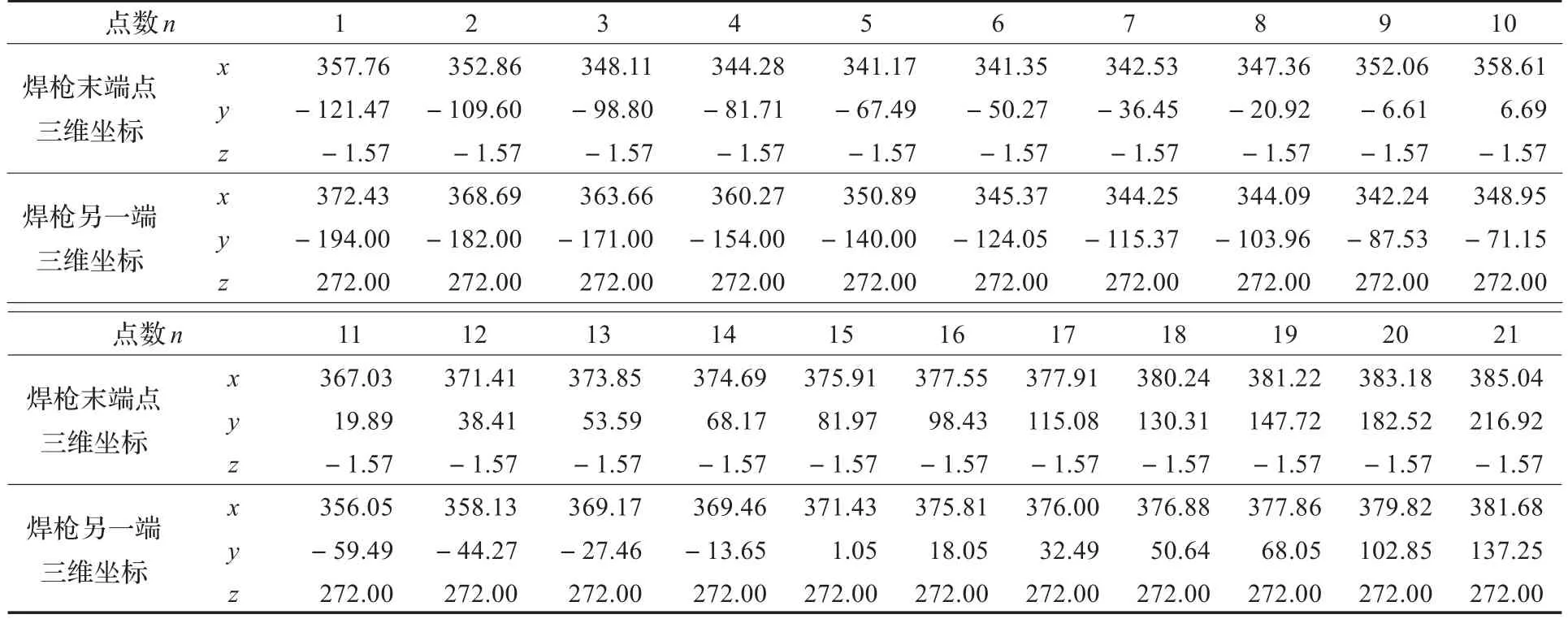

4.1 焊缝跟踪过程焊枪姿态调整仿真

为验证本文机器人位姿调整方法的可行性,对曲线拟合后的每一个焊缝点处进行机器人位姿调整得到机器人的旋转矩阵,并由此计算机器人的平移量,表1为图5中曲线焊缝上结构光获得的20多个点的三维坐标,并通过位姿计算方法,计算得到每一焊点处机器人的理想位姿,得到焊枪的矢量坐标。图6和图7为根据表1中的三维数据进行的在每个焊缝点处焊枪的姿态仿真。由图可知通过实时调节机器人位姿,进而调整焊枪的姿态,可以以最优的位姿进行焊接,来提高焊接质量。位姿调整后会对机器人平移量重新计算,保证了位姿调整不会影响焊缝跟踪精度。

图6 焊缝位姿调整图

图7 枪姿态实时调整图

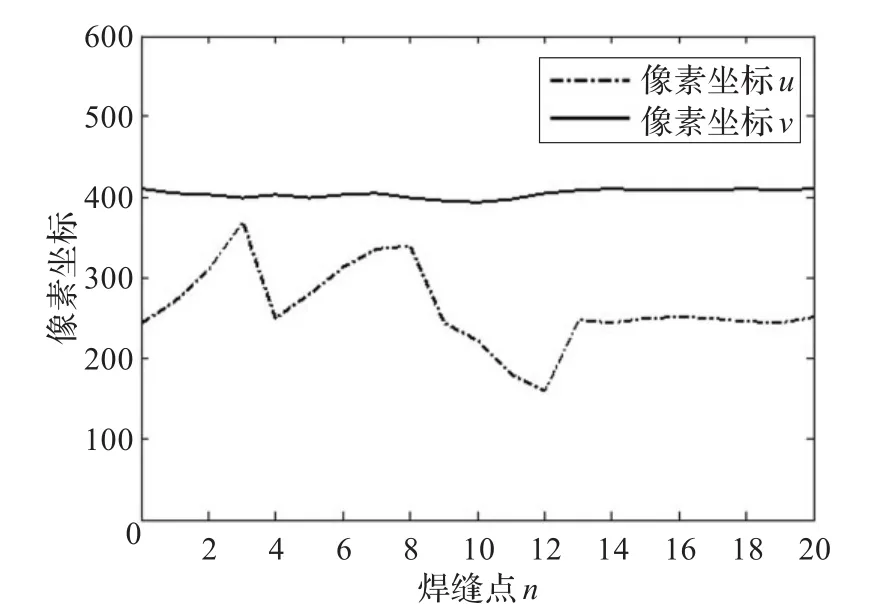

4.2 焊缝点图像特征的像素坐标

图8 跟踪过程中焊缝点像素坐标

表1 三维数据测试结果 mm

图8为曲线焊缝视觉跟踪过程中焊缝点特征点的像素坐标的调节情况。图中X轴像素坐标的变化情况体现了模糊控制器的控制策略,当像素坐标靠近安全范围的中心时同时激光条与焊缝方向夹角处于一个安全范围时,旋转的角度为零。

当离开安全范围时,适当旋转机器人末关节轴,使焊缝点像素坐标始终存在于适当范围内,同时保证激光条与焊缝方向所成角度适合。

5 结论

本文提出一种简便的位姿实时调整策略和协调视觉跟踪与焊枪运动的视觉伺服控制方法,实现焊接机器人对曲线焊缝的自动跟踪。通过模拟焊接机器人自动跟踪曲线焊缝的实验,验证了所提策略与方法的有效性。所得结论如下:

(1)采用将焊接机器人运动分解为旋转部分和平移部分的策略,可以有效协调视觉跟踪与焊接机器人运动。

(2)采用视觉伺服控制方法对视觉跟踪与焊接机器人运动进行协调,可有效实现曲线焊缝的视觉自动跟踪。

(3)采用在焊枪末端建立坐标系的方法来调整机器人的姿态,在焊缝跟踪的过程中实时调整机器人姿态,使得焊枪以期望位姿进行焊接,可以提高焊接质量。

(4)通过建立焊缝特征点像素坐标偏差与末端轴旋转角度之间的关系模型,动态确定模糊论域的大小,可提高视觉伺服的鲁棒性。

[1]吴林.智能化焊接技术[M].北京:国防工业出版社,2000.

[2]Matsui S,Goktug G.Slit laser sensor guided real-time seam tracking arc welding robot system for non-uniform jointgaps[C]//Proceedings of the IEEE International Conference on Industrial Technology(IEEE ICIT02),2002:159-162.

[3]Guo Z,Chen S,Qiu T,et al.A method of initial welding position guiding for arc welding robot based on visual servo control[J].China Welding,2003,12(1):29-33.

[4]赵菁,林三宝.用于焊接自动化过程的激光视觉传感器[J].电焊机,2010,40(11):1-5.

[5]甄恒洲.基于视觉测量激光焊接复杂焊缝跟踪控制[J].大连大学学报,2013,34(3):13-17.

[6]李斌,郭涟,郭平华,等.汽车拼焊板全自动激光焊接系统[J].电焊机,2013,43(2):63-67.

[7]蒋志伟,龚时华,王启行.双光束激光双路焊接的跟踪控制技术研究[J].激光技术,2013,37(1):1-5.

[8]Gong S H,Yu J F,Huang Y,et al.Study on 3-D joint seam tracking control in non-ferrous metal complicated curve surface laser welding[J].Laser Technology,2010,34(5):587-590.

[9]Wilson M.The role of seam tracking in robotic welding and bonding[J].Industrial Robot,2002,29(2):132-137.

[10]王麟琨,徐德,李原,等.曲线焊缝跟踪的视觉伺服协调控制[J].控制与决策,2006,21(4):405-409.

[11]Tsai M J,Lee H W,Ann N J.Machine vision based path planning for a robotic golf club head welding system[J].Robotics and Computer-Integrated Manufacturing,2011,27(1):843-849.

[12]李龙,白瑞林,吉峰,等.结构光视觉引导的轨迹跟踪系统的标定技术[J].计算机工程与应用,2014,50(16):259-264.