飞机数字电传防滑刹车系统污染控制方法研究

2015-02-24刘忠平亢敏韩亚国赵文庆

刘忠平,亢敏,韩亚国,赵文庆

(中航飞机股份有限公司西安制动分公司,陕西西安 710075)

飞机机轮防滑刹车系统是飞机起落架系统的重要组成部分,是飞机起降安全的重要保障。现代飞机飞行速度快、承载重,刹车速度高,对机轮刹车系统刹车效率提出了更高要求。飞机刹车系统可靠性、安全性与飞机安全息息相关。文中从电传防滑刹车系统、伺服阀组成和工作原理出发,研究刹车系统工作油液清洁度与伺服阀工作可靠性之间的关系,从飞机液压刹车系统、液压附件、刹车系统管路设计、工艺、使用维护方面提出飞机数字电传防滑刹车系统污染控制方法。

1 现代飞机数字电传防滑刹车系统简介

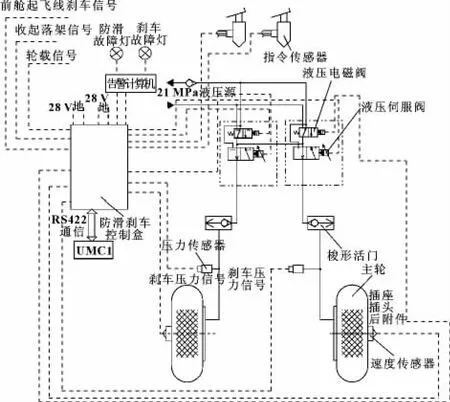

飞机液压刹车系统由刹车指令传感器、机轮速度传感器、数字电传防滑刹车控制盒、电液压力伺服阀组件 (含液压锁)等组成。图1为基于MarkⅤ型刹车系统的典型数字电传防滑刹车系统原理框图。

刹车指令传感器是一种基于差动变压器原理的磁电传感器,在刹车过程中采集脚蹬行程,输出与脚蹬行程大小成正比的电压信号。机轮速度传感器是一种基于磁电感应原理的磁电传感器,刹车过程中监控机轮速度,输出与机轮速度大小成正比的频率信号。数字电传防滑刹车控制盒以大规模集成电路DSP为核心,刹车指令传感器信号、机轮速度传感器信号和飞机状态信号输入数字电传防滑刹车控制盒,控制盒中以DSP为核心的计算机通过复杂的模型计算,输出液压锁控制信号、伺服阀控制电流信号和刹车系统状态监控信号。

图1 典型数字电传防滑刹车系统

电液压力伺服阀组件 (含液压锁)接收控制盒液压锁控制信号和伺服阀驱动电流信号,实现电-液信号转换和功率放大,按照电液压力伺服阀预置的压力-电流曲线和控制器要求调整机轮刹车压力,完成飞机安全、可靠刹车。

2 电液压力伺服阀组件 (含液压锁)组成及工作原理

电液压力伺服阀组件 (含液压锁)是电液技术的结合体,其中液压锁为液压开关。

2.1 喷嘴挡板式压力伺服阀组成及原理

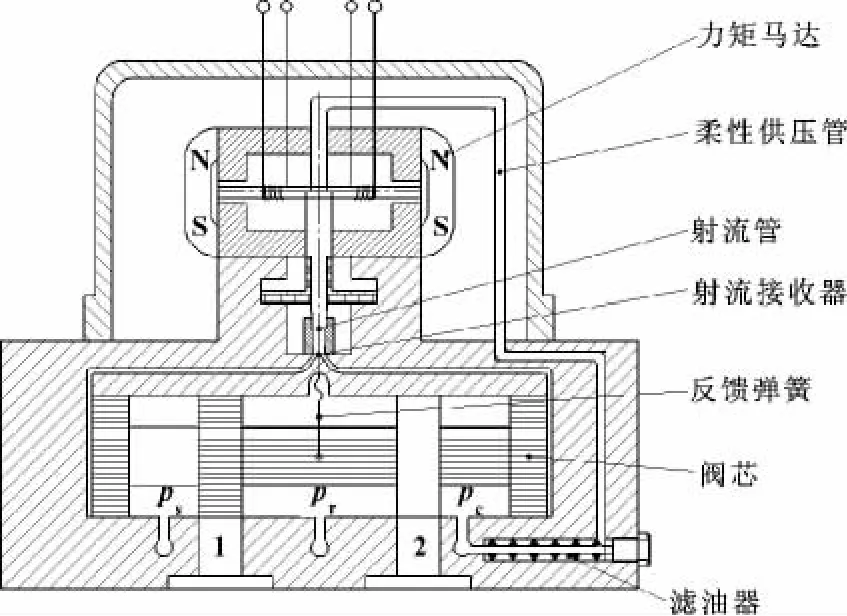

图2为喷嘴挡板式压力伺服阀的原理图。它主要由力矩马达、喷嘴挡板式液压放大器、滑阀式功率级及反馈杆组件组成。

图2 喷嘴挡板式压力伺服阀的原理图

控制电流信号输入力矩马达线圈时在衔铁两端产生磁场力,这个磁场力使衔铁挡板组件偏转。挡板偏转将一侧喷嘴挡板可变节流口减小,液流阻力增大,喷嘴的背压升高;另一侧的可变节流口增大,液流阻力减小,喷嘴的背压降低。得到与挡板位置变化相对应的喷嘴背压,此背压加到与喷嘴腔相通的阀芯端部,推动阀芯移动。阀芯推动反馈杆端部小球,产生反馈力矩作用在衔铁挡板组件上。当反馈力矩与电磁力矩相等时,反馈杆力矩等于输入电流产生的电磁力矩,衔铁挡板组件被逐渐移到对中位置,阀芯就停于该位置。阀芯位置与输入控制电流大小呈正比。当供油压力和负载一定时输出压力与阀芯位置 (控制电流)呈正比。

2.2 射流管式伺服阀组成及工作原理

图3为射流管式伺服阀的原理图。力矩马达采用永磁结构,弹簧管支承着衔铁射流管组件,使马达和液压部分分开,前置级为射流放大器,它由射流管与接收器组成。

控制电流信号输入力矩马达线圈在衔铁两端产生控制磁场,控制磁场与永磁磁场相互作用,在衔铁上产生力矩,使衔铁、弹簧管、喷嘴组件偏转一个正比于力矩的小角度。经喷嘴高速射流的偏转,使得接收器一腔压力升高,另一腔压力降低,使连接接收器两腔的阀芯两端形成压差,阀芯移动到反馈组件力矩与马达组件力矩平衡,喷嘴又回到两接收器中间位置。当供油压力和负载一定时,输出压力与阀芯位置(控制电流)成正比。

图3 射流管式伺服阀的原理图

2.3 飞机数字电传防滑刹车系统压力伺服阀设计要求

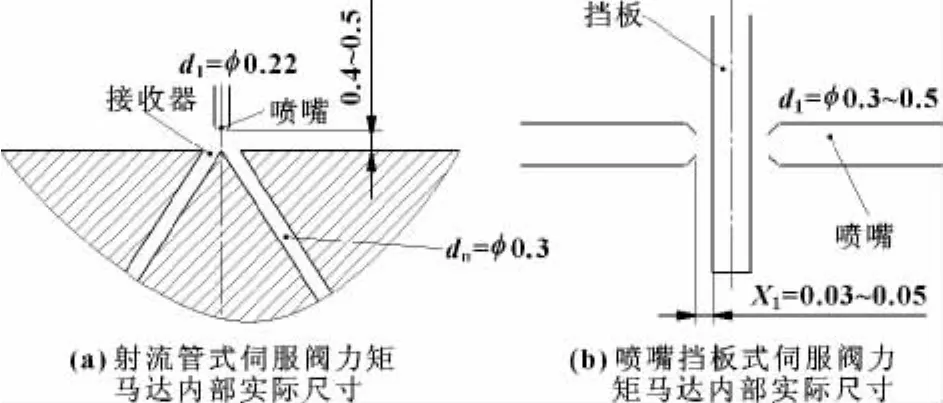

从电液压力伺服阀组成及工作原理可得出,电液压力伺服阀抗工作液污染能力由阀体内最小尺寸决定,要使电液伺服阀输出压力与控制电流呈线性关系,伺服阀力矩马达必须设计较小的节流孔孔径和较小的喷嘴-挡板间隙。图4给出了射流管式伺服阀和喷嘴挡板式伺服阀力矩马达内部的实际尺寸,伺服阀抗油液污染能力一般由阀体内最小尺寸决定,对于先导级型的伺服阀,其先导部分油路的最小尺寸成为决定性因素。

图4 射流管式伺服阀和喷嘴挡板式伺服阀力矩马达内部的实际尺寸

射流管式伺服阀最小尺寸在液压放大器喷嘴处,尺寸在0.2~0.4 mm之间;喷嘴挡板式伺服阀最小尺寸是喷嘴与挡板之间的间隙,尺寸在0.03~0.05 mm之间。射流管式伺服阀最小尺寸是喷嘴挡板式伺服阀最小尺寸的5~10倍,理论分析射流管式伺服阀比喷嘴挡板式伺服阀的抗污染能力高一个数量级,能避免污染颗粒在小尺寸处聚集,防止伺服阀堵塞、卡死,使伺服阀对刹车系统油液要求大幅降低。

某公司通过调整伺服阀技术指标和刹车系统可靠性增长试验方法,改进喷嘴挡板式伺服阀内部结构,增大内部节流孔或间隙尺寸,提高伺服阀抗污染能力,通过改变伺服阀工作原理进一步提高刹车系统可靠性和安全性。

3 飞机数字电传防滑刹车系统中液压系统污染度控制要求

飞机数字电传防滑刹车系统中液压系统污染度控制包括液压附件污染度控制、刹车装置污染度控制、液压管路污染度控制和使用维护中污染度控制等内容,只有这几个方面共同控制,才能保证飞机数字电传防滑刹车系统中的液压系统正常、可靠地工作。

3.1 飞机数字电传防滑刹车系统液压附件污染度控制要求

为防止刹车系统液压附件污染飞机液压系统,要求刹车系统液压附件包括梭形活门、电液压力伺服阀、减压刹车活门等在装配、试验、出厂交付和装机过程中必须严格控制油液污染度,刹车附件产品灌封的油液必须通过污染度控制,保证油液污染度水平优于GJB420B 6级。

3.2 飞机数字电传防滑刹车系统刹车装置污染度控制要求

刹车装置是刹车系统的执行部件,刹车装置的气缸座部分污染度控制水平应优于GJB420B 6级。

使用实践证明:长期服役的刹车系统中伺服阀力矩马达喷嘴挡板处存有大量油液高温化学变化的堆积物,能够堵塞伺服阀力矩马达的截流孔和喷嘴挡板间的间隙,造成伺服阀输出压力-电流曲线变化,使刹车系统最大刹车压力降低、刹车系统留有余压,甚至造成刹车系统功能丧失。

GJB1184A《航空机轮和刹车装置通用规范》要求刹车机轮设计中除中止起飞外,飞机刹车后活塞腔内的液压油和密封圈的温度不大于150℃。刹车装置设计中通过机轮热库重量设计,通过应用热防护技术、冷却技术控制相关部位温度,使油液和机轮气缸座的非金属零件使用温度不超过其使用边界,使刹车机轮气缸座内的部件和油液尽可能少地发生化学变化和物理变化。

刹车装置在装配、试验、出厂交付过程中使用的机轮刹车装置试验台必须进行油液污染度控制,保证产品洁净。若机轮刹车装置试验台油液污染度无法控制,刹车装置交付前通过油液过滤机过滤,保证机轮刹车装置污染度控制水平优于GJB420B 6级。同时刹车装置灌封油液必须通过污染度控制,保证油液污染度水平优于GJB420B 6级。

3.3 飞机数字电传防滑刹车系统液压管路污染度控制要求

GJB2879A《飞机机轮防滑刹车控制系统通用规范》要求飞机液压系统应设计过滤器,且电液压力伺服阀进油口上游过滤器的绝对过滤度必须优于电液压力伺服阀自含过滤器的绝对过滤度。飞机数字电传防滑刹车系统“进油通道”指液压系统进油口到伺服阀进油口之间、液压系统进油口到减压阀进油口之间。“进油通道”入口一般选用绝对过滤精度为5~10 μm专用过滤器,使进入伺服阀的油液能满足飞机刹车系统安全性和可靠性要求。

飞机刹车系统“刹车通道”和“回油通道”不装过滤器,因为过滤器一旦被污染,防滑刹车系统失效,可能造成飞机安全事故。

3.4 飞机数字电传防滑刹车系统刹车使用维护中污染度控制要求

“刹车通道”指伺服阀刹车口或减压阀刹车口到刹车机轮气缸座间的部分,安装在飞机起落架或机舱内;“回油通道”指伺服阀回油口或减压阀回油口到刹车机轮气缸座间的部分,安装在飞机起落架或机舱内。

为了研究飞机刹车系统机轮气缸座内污染物与刹车系统污染之间的关系,在“铁鸟试验台”进行刹车系统和刹车机轮 (含刹车装置)使用状态模拟试验,在机轮气缸座内加入污染标志物,随着刹车系统工作时间和工作次数增加,伺服阀内部和伺服阀进油口出现了大量气缸座内的污染标志物,且刹车系统工作时间越长、工作次数越多,污染程度越明显。伺服阀的使用寿命和可靠性与工作液污染度密切相关,工作液不清洁,轻则缩短伺服阀寿命,重则刹车系统失效。所以刹车系统油液污染度控制非常关键。

3.4.1 数字防滑刹车系统液压管路清洗要求

刹车系统液压管路清洗过程严格按照工艺要求:(1)管路预安装; (2)管路预安装后拆卸、酸洗、磷化; (3)管路组装后刹车系统全部液压附件用工艺阀和冲洗板代替,增加工艺管路,接入换向阀,形成液流回路,保证刹车系统管路能够完全清洗;(4)清洗刹车系统管路时可外接油液清洗车。按以上顺序对管路清洗后再安装机载成品,组成合格的飞机刹车系统。

3.4.2 数字防滑刹车系统液压管路安装要求

刹车系统液压附件、机轮刹车装置和管路安装要求:(1)刹车系统液压附件安装的工作环境应保持清洁、安装面无污染附着; (2)所有产品管接头的密封部位严禁使用麻线、胶粘剂、密封带、螺纹密封胶等物质进行管路和连接处密封。

3.4.3 数字防滑刹车系统油液使用要求

若油箱中注入10%以上新油,用冲洗板代替伺服阀,启动油源,按照油液清洗要求清洗24 h以上更换滤油器,卸下冲洗板,换上伺服阀。一般情况长时间连续使用的液压油比较干净,在实际工作中尽量减少无谓的加油次数,避免系统污染。通过5~10 μm过滤器向油箱注入新油,并按加油程序对系统污染度进行控制。

3.4.4 数字防滑刹车系统寿命期内污染度控制

数字防滑刹车系统寿命期内必须对油液和机载设备中的污染物进行控制,通过维护使刹车系统油液污染度始终优于GJB420B 8级。

(1)刹车系统寿命期内油液污染控制。打开机轮刹车装置气缸座放气嘴,刹车系统通电,轻踩刹车脚蹬输出2~3 MPa刹车压力,机轮刹车装置气缸座放油嘴处不断排出液压油,一方面排出油液中气体,另一方面排出气缸座盲腔中的油污,达到净化油液的目的。

(2)刹车系统油液检查、污染度控制。在机轮刹车装置放气嘴处放油、取油,进行油液污染度控制。最早某机刹车系统油液检查控制周期是50个起落;随着维护经验积累,油液检查控制周期放宽到100个起落;随着伺服阀产品抗污染措施采用和刹车系统日常维护水平的提高,油液检查控制周期已放宽到200个起落,既保证飞机刹车系统正常,又减轻了地勤工作压力,大幅度提高飞机出勤率。

4 小结

从刹车系统污染综合治理角度出发,提出了一些飞机刹车系统油液污染控制的方法和途径,避免飞机刹车系统在使用中由于污染问题导致着陆过程中出现空中带压、刹车失效等现象,真正解决了刹车系统正常工作中的“污染”问题。

[1]何永乐.飞机刹车系统设计[M].西安:西北工业大学出版社,2007.

[2]田源道.电液伺服阀技术[M].北京:航空工业出版社,2008.

[3]黄增,方群,王学.射流管式电液伺服阀与喷嘴挡板式电液伺服阀比较[J].机床与液压,2009,37(10):6 -9.

[4]王学星.电液伺服阀的使用[J].机床与液压,2009,37(10):27-34.

[5]GJB2879A-2008飞机机轮防滑刹车控制系统通用规范[S].北京:总装备部军标出版发行部,2008.

[6]GJB1184A-2010航空机轮和刹车装置通用规范[S].北京:总装备部军标出版发行部,2010.

[7]GJB420B-2006航空工作液固体污染度分级[S].北京:国防科工委军标出版社发行部,2006.