CNC系统直纹面加工的复合插补方法研究

2015-02-24雷立群韩菊

雷立群,韩菊

(吉林农业科技学院机械工程学院,吉林吉林 132101)

高速加工是数控技术发展方向的一个永恒不变的主题,提高数控加工速度除采用提高主轴转速和进给速度的方法外,还可以考虑采用更为合理有效的插补方法。复合加工是近年提出的一种针对直纹面的新加工方法,通过适当的机床结构可以利用铣刀侧刃一次走刀实现对整个直纹面的加工[1]。文中在分析直纹面复合加工的基本原理之上,介绍了复合插补的基本原理。复合插补可分为两个过程:(1)刀具侧刃在XY平面上的直线或圆弧插补;(2)刀具底端在Z方向和虚轴方向进行的插补。作者深入研究了直纹面加工的复合插补过程。

1 复合加工的基本原理[1]

在加工过程中,使刀具侧刃与被加工工件表面轮廓的母线平行,加工中刀具除沿着与可展直纹面母线垂直的方向向前进给加工,同时还可沿着与母线平行的方向上下运动。由于加工中刀具可以同时在两个不同的平面同时进行插补运动,所以说这种加工方法的控制系统采用的是一种复合插补方法。在加工过程中,可把插补分为底层插补和顶层插补两个部分。所谓底层插补,是刀具底端沿着一定曲线进行的插补。顶层插补是刀具的侧刃沿着一定曲线进行的插补。插补时,先要进行底层的插补,底层插补完成后,再进行顶层插补。

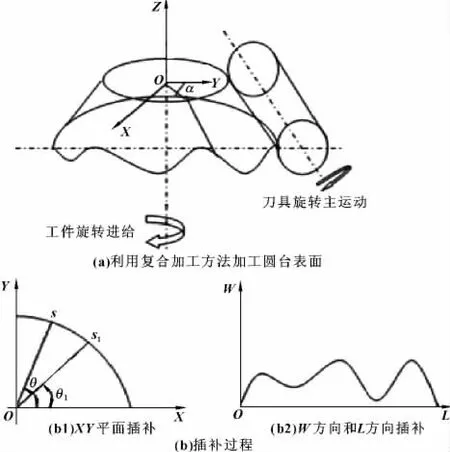

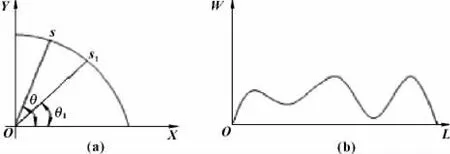

图1(a)表示的是利用复合加工方法加工一个底边是曲线的圆台表面,该图清楚地说明了利用铣刀侧刃实现直纹面复合加工的过程。

图1 复合插补原理图

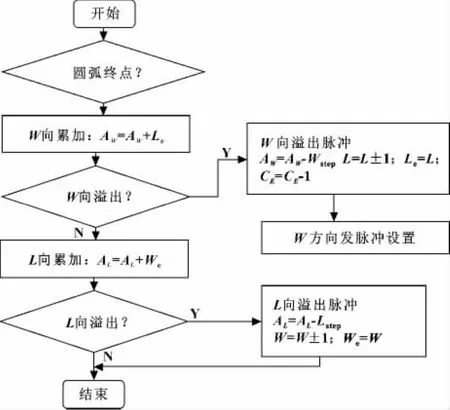

加工如图1(a)所示的圆台表面,具体分为两个插补过程。在进行插补时,刀具侧刃与圆柱体轮廓表面母线平行,在XY平面进行曲线插补,如图1(b)所示,同时在刀具底端,又要在W方向 (即沿着刀具的方向)和L方向进行插补。其中L为虚轴(即在XY平面进行圆弧插补时刀具所走过的圆弧的弧长),刀具在W方向和L方向进行插补时,先判断刀具应朝W方向走还是L方向走,如果是向W方向走则刀具朝W方向进行插补运动,如果是向L方向走,则应在XY平面进行插补,产生新的弧长L,然后再重复上面的插补过程。

2 直线和圆弧的复合插补

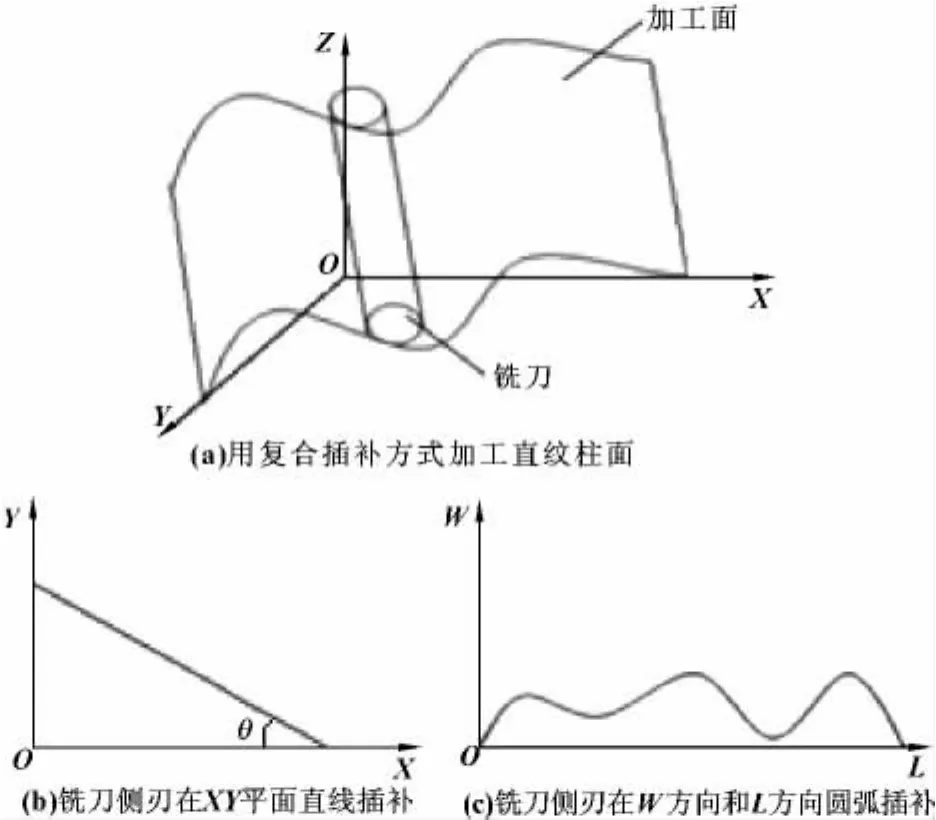

直线和圆弧的复合插补即刀具侧刃在XY平面上进行直线插补,同时刀具底端在W方向和L(L为在XY平面进行直线插补时刀具所走过的距离,这里称其为虚轴L)方向进行圆弧插补。图2是用复合插补方式加工一个直纹柱面的原理图,其中图2(a)是用复合插补方式加工直纹柱面的示意图,图2(b)表示铣刀侧刃在XY平面进行的直线插补,图2(c)表示铣刀侧刃在W方向和L方向进行圆弧插补。

图2 直线和圆弧复合插补原理图

从图2(a)可以看到要加工的柱面与XY平面成一定的角度,且柱面的底端是一曲线。在加工的过程中,首先要调整刀具的整体姿态,使其与柱面加工面的母线平行。这一过程是通过调整刀具坐标系的U轴和W轴来实现的。刀具坐标系调整完成后,才开始真正的复合插补过程。

在进行复合插补之前,首先要确定各坐标轴的插补速度,从图2(b)可以看到铣刀侧刃在XY平面进行的是直线插补,其X、Y坐标轴的速度vX、vY是合成速度v在坐标轴X和Y方向上的速度分解,可用公式 (1)计算得到:

θ为合成速度v与坐标轴形成的夹角。

由于虚轴L表示的是XY平面进行直线插补时刀具所走过的距离,所以其速度vs(vs表示虚轴L的进给速度)可用公式 (2)计算得到:

由此可以得到L方向的速度增量Δvs,如公式(4)所示:

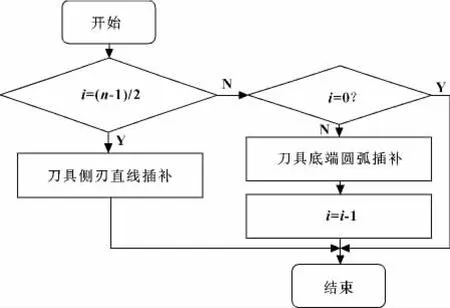

图3是直线和圆弧复合插补的流程。

图3 直线与圆弧复合插补流程

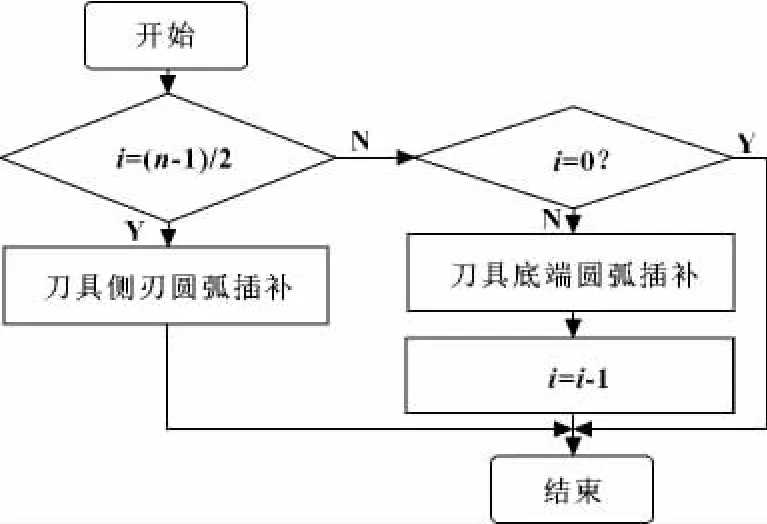

在复合插补过程中,为使刀具侧刃与刀具底端插补输出脉冲均匀,作者在刀具侧刃进行一次插补输出脉冲前都进行了如下处理:

(1)计算脉冲个数。计算出当铣刀侧刃插补输出一个脉冲时,铣刀底端需要发出的脉冲个数n。

(2)均匀分配刀具底端应该输出的脉冲个数。分别计算出 (n-1)/2和 (n-1)/2+1的值。

(3)脉冲输出方式。先对刀具底端进行插补输出 (n-1)/2个脉冲后,再进行一次刀具侧刃插补,之后对刀具底端进行插补输出 (n-1)/2+1个脉冲。

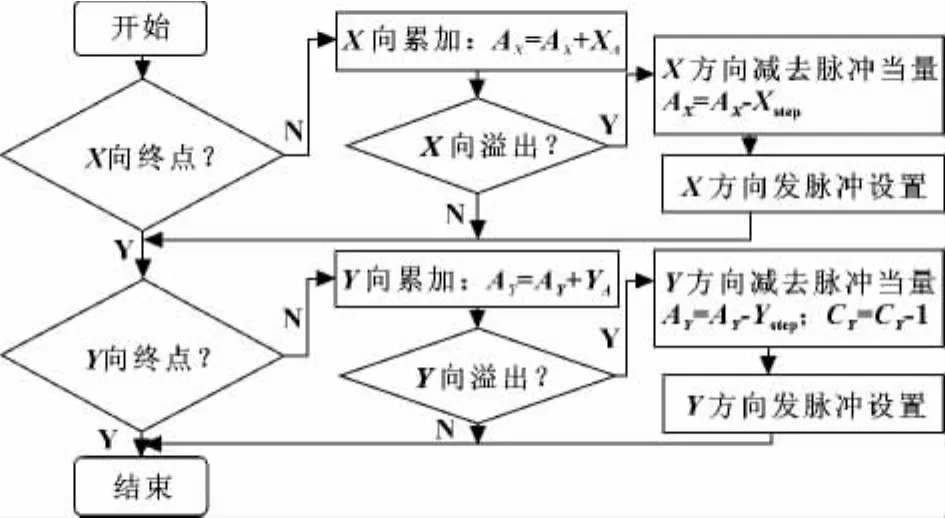

图4和图5分别为刀具侧刃的直线插补流程和刀具底端的圆弧插补流程图。

图4 刀具侧刃的直线插补流程

图5 刀具底端的圆弧插补流程

从流程图中可以看到刀具侧刃的直线插补与刀具底端的圆弧插补采用的是DDA算法。

3 圆弧和圆弧的复合插补

圆弧和圆弧的复合插补即刀具侧刃在XY平面上进行圆弧插补,同时刀具底端在Z方向和L(L为刀具侧刃在XY平面进行圆弧插补时刀具所走过的弧长,这里称其为虚轴L)方向进行插补。加工底端是曲线的原台面时,其加工过程是一个典型的圆弧和圆弧的复合插补过程。图6是圆弧和圆弧复合插补的原理图。其中图6(a)表示刀具侧刃在XY平面进行圆弧插补,图6(b)表示刀具底端在W方向和L方向进行圆弧插补。在进行圆弧和圆弧的复合插补之前,仍然需要先调整刀具的整体姿态,使铣刀侧刃与圆台表面的母线平行。这一过程是通过调整刀具坐标系的U轴和W轴来实现的。刀具坐标系调整完成后,才开始真正的复合插补过程。

图6 圆弧和圆弧复合插补的原理

在进行复合插补之前,首先需要确定各坐标轴的速度,从图6(a)可以看到,铣刀侧刃在XY平面进行的是圆弧插补,其中X、Y坐标轴的速度vX、xY可利用公式 (1)计算得到。

由于虚轴L表示的是XY平面进行直线插补时刀具所走过圆弧的弧长,其长度可用公式 (5)计算得到:

其中:θ=Y/X,为圆弧插补所走过的角度。

由公式 (5)可以看到虚轴L的单位仅与铣刀侧刃所走过圆弧半径的单位有关,由此得到刀具底端在虚轴L方向的插补速度与刀具侧刃在XY平面进行圆弧插补的合成速度是相同的,即有vL=v(vL表示虚轴L的进给速度),即有圆弧的速度增量ΔvL为:

图7是圆弧和圆弧复合插补的流程。其插补过程与直线和圆弧复合插补方式相似,在插补过程中采用了与直线和圆弧复合插补方式相同的脉冲输出均匀化方法,刀具侧刃的圆弧插补采用的是DDA圆弧插补方式,其插补流程与刀具底端的圆弧插补过程类似(如图5),这里不再详细叙述。

图7 圆弧与圆弧复合插补流程

4 实验及结论分析

文中采用前后台的方式设计了Windows操作系统下数控系统的软件结构,其中前台软件用C++Bulider设计完成,后台采用WDM设备驱动程序设计实现,数控系统软件可实现对圆锥、圆台等直纹面的走刀控制。

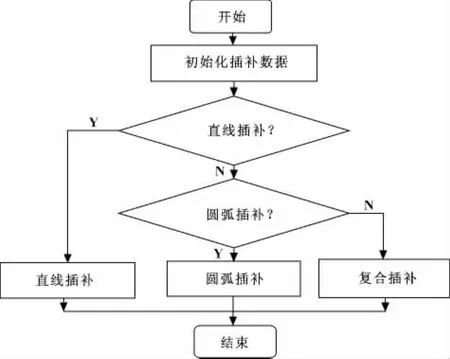

将应用程序数控文件编译成功后存入PC机的非分叶内存中,插补中断到来时,从内存中读入指令,先判断刀具底端的插补类型,然后再进入到相应的插补程序进行插补运算,插补流程如图8所示。

图8 数控系统插补总流程

数控系统的控制界面和加工运动控制过程中的位置显示界面如图9所示,实践证明文中提出的设计结构和控制策略是可行性的。

图9 数控系统控制界面

[1]WANG Kunqi,WANG Runxiao,YU Binggao,et al.Research on A Novel Approach to Multiaxis Line Contact Milling[C]//International Technology and Innovation Conference 2006,2006:1494-1498.

[2]朱利东,殷苏民.基于嵌入式实时操作系统的开放式数控系统的研究[J].机床与液压,2004(1):92-95.

[3]杨恒宗,傅星,张师伟.基于DSP与单片机的激光加工数控系统的研究[J].组合机床与自动化加工技术,2005(12):35-37.

[4]雷立群,于振文.基于Windows的全软件数控系统实现方法研究[J].机床与液压,2012,40(9):94 -97,20.

[5]何航.Windows开发式数控系统软件设计与研究[D].成都:电子科技大学,2004.

[6]LEI L Q,WANG K Q,HAN J.Implementation Study about the Software CNC System Based on Windows[J].Advanced Materials Research,2011,411(9/10/11):264 -269.