ADAMS平台下的直升机着陆仿真

2015-02-24孙为民方建义

孙为民,方建义,徐 渊

(中国直升机设计研究所,江西 景德镇 333001)

ADAMS平台下的直升机着陆仿真

孙为民,方建义,徐 渊

(中国直升机设计研究所,江西 景德镇 333001)

随着动力学仿真软件的发展,直升机着陆仿真正逐渐成为现实。阐述了在动力学软件ADAMS平台下对直升机着陆进行仿真的关键点。采用FORTRAN语言编写缓冲器载荷计算的子程序可以实现缓冲器的功能建模;采用ANSYS对摇臂等具有较大变形的构件进行有限元建模可以实现柔性化;通过修正机轮的压缩曲线可以处理坠毁着陆时机轮压死的情况。这些方法为进一步改进直升机着陆仿真建立了基础。

ADAMS;FORTRAN;ANSYS

0 引言

起落架是直升机起飞和着陆的关键部件,主要承担着支撑机体,传递地面载荷,吸收着陆、坠毁能量等功能,并控制着陆过载。同时由于在飞行过程中,起落架没有任何功效,其重量为多余的,因此在研制过程中,对起落架重量有着严苛的要求。如何精确地模拟计算直升机着陆过程一直是直升机起落架设计和分析的重要课题。

传统的直升机起落架着陆分析是从牛顿经典力学出发,推导动力平衡方程[1],对方程进行数值求解。计算分析中假设构件为刚性,也没有考虑机轮压死的状况,这在直升机坠毁着陆分析过程中是不够的。直升机起落架的缓冲器在构型上有自身的特点,如果把缓冲器假设为一个压缩的弹簧[2],则过于简单。

本文详细阐述了在ADAMS平台下对直升机着陆进行仿真分析的三个关键点:缓冲器建模、柔性件建模、机轮压死,为进一步改进直升机着陆仿真建立了基础。

1 缓冲器建模

动力学软件ADAMS通过建立动力学模型而自动生成动力学微分方程,通过求解器完成动力学方程的计算。ADAMS里有飞机专用模块Aircraft,可以快捷地建立起单个起落架或整机的着陆模型。选择求解器进行求解,即可完成着陆仿真。由于直升机起落架的缓冲器具有多样性,ADAMS提供的模型并不能满足所有缓冲器的建模,但提供了良好的接口,用户可以通过Fortran或C语言完成复杂缓冲器的功能扩展。在Aircraft里的处理方法是在缓冲器的外筒和活塞杆之间定义一个单向力,这个力是一个关于缓冲器行程和速度的函数。通过编写这个函数程序,即可实现该缓冲器的功能。

缓冲器的计算模型要根据具体缓冲器的构型确定。图1、2、3分别为三种不同的缓冲器,图1为单气腔单节流阀缓冲器,图2为双气腔单节流阀缓冲器,图3为双气腔双节流阀缓冲器。缓冲器的载荷都是由三部分构成:油液阻尼力、气体压缩力及摩擦力。其中油液阻尼力是一个关于压油速度的函数,气体压缩力是一个关于气体压缩行程的函数,摩擦力一般取油液阻尼力和气体压缩力两者合力的5%~10%。以图1缓冲器为例,根据结构参数、缓冲器行程、气腔的初始体积和初始压力,由空气压缩的多变方程即可计算出气体压缩力。根据结构参数、缓冲器压缩速度、阻尼油孔的面积,由伯努利方程即可计算出油液阻尼力。这种简单的缓冲器模型在Aircraft里通过定义三个函数即可求解。但对于类似图2和图3的较复杂缓冲器,其载荷不是三个函数可以求解的,可能是需要六个、十个甚至更多的函数才能对缓冲器载荷进行完整建模。分析图2缓冲器,这种缓冲器的载荷计算分为两个阶段,低压气腔单独运动和高、低压双气腔运动。单气腔计算方法与图1缓冲器一样。当缓冲器压缩到一定行程,高压气腔也开始运动,这个时候缓冲器的行程需要转换成高、低压气腔的两个行程,这个过程中根据压力相等来动态分配油液的流向和流量。分析图3缓冲器,这种缓冲器可以理解为两级缓冲器,第一级和第二级相对独立,两级缓冲器载荷的计算与图1缓冲器一样。整个缓冲器的运动也分为两个阶段,第一级缓冲器单独运动和两级缓冲器共同运动,缓冲器的行程和速度需要转换成两级缓冲器的行程和速度。同时,由于两级缓冲器均带有节流阀,如果是定油孔式的节流阀,根据伯努利方程即可计算出油液阻尼力,如果是卸荷阀式油孔,则需要增加阀门的动态力平衡方程来修正油孔的面积。

根据具体的缓冲器构型,推导出具体的数学模型,通过FORTRAN语言编制缓冲器载荷计算程序,再通过ADAMS的命令cr-solverprivate生成动态链接库文件aircraft_solver.dll。仿真运行时,自动调用子程序完成缓冲器载荷计算。缓冲器的构型多种多样,可以编写不同的缓冲器子程序完成这些不同缓冲器的功能。将多个缓冲器子程序一起编译,生成一个aircraft_solver.dll文件,这样,Aircraft里可同时实现多种缓冲器的功能扩展。缓冲器子程序编制时注意其步长与ADAMS求解器的仿真步长相协调。

2 柔性体建模

为了更精确地对着陆进行仿真,需要对具有较大变形的结构件柔性化,即以柔性件替代刚性件。以图4所示的摇臂为例进行说明,将CATIA设计的摇臂合理简化,导入到ANSYS。对导入ANSYS里的三维实体进行有限元建模时,需要选择SOLID单元、BEAM单元和MASS单元,分别用于三维实体、连接部分和质点的单元划分,并赋予材质。网格划分完毕后进行模态分析。考虑到低阶振动模态对着陆影响较大,因此振型阶数不必过多,选择3~5阶振型输出即可。求解完毕后,选择输出到ADAMS,生成模态中性mnf文件。在ADAMSAircraft里建立起落架模型时,将mnf文件指定到该摇臂,并定义好柔性摇臂与其他结构件的连接。至此,完成从CATIA里的三维摇臂到ADAMS里的柔性摇臂,如图4、5、6所示。这个过程CATIA、ADAMS和ADAMS软件版本之间有要求。作者完成CATIAV5R16的三维摇臂,导入到ANSYS11.0,生成的mnf文件用于ADAMS2005。

3 机轮压死

目前直升机设计中大都需要考虑坠毁着陆。坠毁着陆时,载荷很大,机轮一般会压缩到底,轮毂边缘首先会塑性变形甚至压溃,最后轮毂总体一起变形,如图7所示。在坠毁仿真中,应当考虑机轮压死情况以更接近实际情况。根据国内现有条件,可以不断对机轮进行静态加载直至机轮被破坏,但坠毁着陆中,机轮随起落架一起冲击地面,这种动态受载与静态受载差别较大。在仿真分析中,如考虑坠毁着陆,则需要修正机轮的压缩刚度曲线。机轮压缩到塑形变形时,刚度较大。如图8所示,其中前部分曲线数据为轮胎静态压缩试验数据,后部分曲线数据(虚线部分)为假设数据。ADAMSAircraft里考虑机轮压死的情况,需要修改该轮胎属性的压缩数据。

图7 机轮压死情况图8 机轮刚度曲线

4 起落架及整机着陆建模

起落架及整机着陆的建模在ADAMSAircraft进行。单个起落架的建模分为轮胎子系统建模和起落架子系统建模,整机的建模还需要一个机身子系统。子系统由各自的模板template来定义。建立起落架template时,主要过程包括建立hardpoint,由hardpoint建立起落架的各个构件(如摇臂、外筒、活塞杆),定义缓冲器的作用力,定义各构件间的连接副,定义communicator。其中,当设计中交点数据变化时,修改hardpoint可以很快地修改整个起落架的模型。定义缓冲器的作用力,就是在外筒和活塞杆之间定义一个单向力,这个力的模型如前文所述,通过编写子程序的形式实现。柔性体的构建如前文所述通过指定模态中性文件实现。建立轮胎template时,主要包括定义communicator、轮胎实体以及连接副。其中轮胎实体需要创建轮胎属性文件,内容包括轮胎计算模型、轮胎几何参数、轮胎压缩数据等。

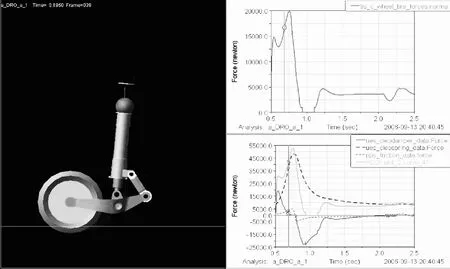

各种类型的起落架着陆仿真如图9、10、11、12所示。

整机的建模与单个起落架的建模基本一样,多了一个机身template。建立机身template时候需要定义body角色,机身可以是刚性的也可以是柔性的。刚性机身建模与其他构件建模类似,柔性机身建模也是需要指定一个机身的模态中性mnf文件,这个文件的建立与前述柔性体建模类似,但机身的三维实体大,框、板、梁、蒙皮等结构件多,对整个机身简化的工作量大,简化过程中需要合理考虑受载。固定翼飞机领域,国内有专家在开展相关的研究工作[3],在直升机领域,国内考虑柔性机身的着陆仿真还没开展。作者完成的两架刚性整机着陆仿真如图13、14所示。

图9 一种半摇臂式起落架着陆仿真

图10 一种摇臂式起起落架着陆仿真

图11 一种带柔性摇臂的尾起落架着陆仿真

图12 一种带柔性摇臂的主起落架着陆仿真

图13 一种前三点起落架着陆仿真

图14 一种后三点起落架着陆仿真

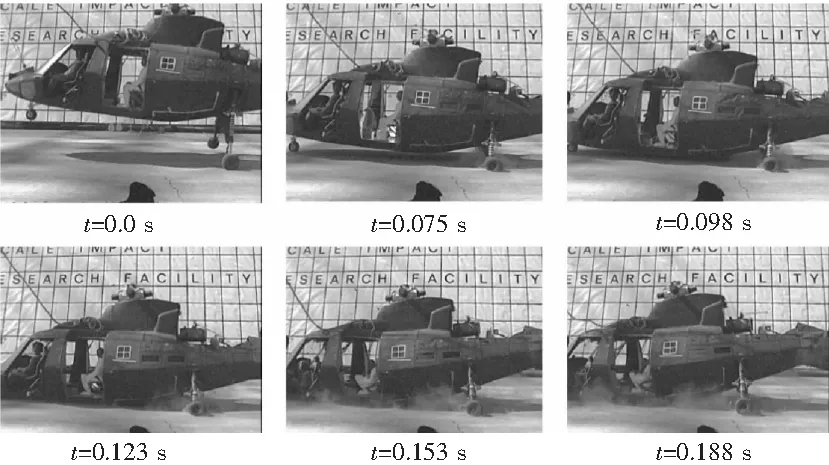

中法合作的六吨直升机在起落架研制过程中,APPH公司大量使用ADAMS对着陆进行细致仿真分析。在仿真分析的同时,国外也在进行大量的物理试验[4],如图15所示。

图15 Sikorsky ACAP直升机坠毁试验

5 结论及展望

仿真技术已经发展了十几年,在国外各种起落架的研制过程中都得到了应用。国内在这方面还处于摸索阶段,有一些成果,但仍需继续加强研究并与研制工作紧密结合。作者从事直升机起落架的技术

工作,认为直升机起落架有自身的特点,特别是在缓冲器构型和抗坠毁上。在ADAMS[5]平台上,通过对缓冲器子程序的功能扩展,很好地解决了直升机起落架缓冲器的建模问题。对刚性构件的柔性化将有利于进行更精确的着陆仿真。在机轮压死方面提出了处理方法。这些工作为进一步改进直升机的着陆仿真建立了基础。

[1] 航空航天工业部科学技术委员会.飞机起落架强度设计指南[M].成都:四川科学技术出版社.1989.

[2] 杨嘉陵,吴卫华,赵 岩,等. 跪式起落架在武装直升机坠毁过程中能量吸收能力研究(Ⅱ)——理论模型分析方法[J].航空学报,2002,23(1),28-32.

[3] 廖丽涓,贾玉红.弹性机体起落架的动态性能仿真分析[J].航空学报,2008,29(1):75-79.

[4] Jackson K E, Fasanella E L., Boitnott L, et al. Full-Scale Crash Test and Finite Element Simulation of a Composite Prototype Helicopte[R]r. NASA ARL-TR-2824,2003.

[5] MSC Software公司.ADAMS/Aircraft help[Z].2004

Simulation of Helicopter Landing under ADAMS

SUN Weimin,FANG Jianyi,XU Yuan

(China Helicopter Research and Development Institute,Jingdezhen 333001, China)

With the development of dynamics software, the simulation of helicopter landing becomes true. The author described the key points of helicopter landing simulation under ADAMS. Programming the absorber force in FORTRAN language could realize the absorber function. Building the FME model using ANSYS could flex the distort part such as trailing arm. Modify the air-pressure curve of tire could solve the limited situation under the crash landing. All these methods made a foundation for the better simulation of helicopter landing.

landing gear; ADAMS; FORTRAN; ANSYS

2014-09-11

孙为民(1979-),男,江西都昌人,工学硕士,高级工程师,主要从事直升机着陆装置的设计和性能分析。

1673-1220(2015)03-029-05

V226

A