采用干法造粒工艺制备轻质陶瓷砖的研究

2015-02-22张博烨黄剑锋陶晓文汪庆刚

张博烨, 黄剑锋*, 陶晓文, 费 杰, 汪庆刚, 李 转

(1.陕西科技大学 材料科学与工程学院, 陕西 西安 710021; 2.咸阳陶瓷研究设计院, 陕西 咸阳 712000)

采用干法造粒工艺制备轻质陶瓷砖的研究

张博烨1, 黄剑锋1*, 陶晓文2, 费杰1, 汪庆刚1, 李转2

(1.陕西科技大学 材料科学与工程学院, 陕西 西安710021; 2.咸阳陶瓷研究设计院, 陕西 咸阳712000)

摘要:以抛光废渣为主要原料,结合其他陶瓷原料,采用干法造粒工艺,经辊道窑快速烧成,制备了轻质陶瓷砖.通过正交试验结合综合性能指数量化得出最佳配方,研究了不同原料影响,结果表明:发泡性能影响由大到小依次为:黑滑石>高铝泥>力鸿砂>恒峰砂.黑滑石提高发泡性能,高铝泥作用与其相反.最佳配方为抛光废渣52.1%、高铝泥10.4%、恒峰砂20.8%、力鸿砂12.5%、黑滑石4.2%.制备的轻质陶瓷砖抗折强度为3.19 MPa,吸水率2.31%,显气孔率1.72%,容重0.74 g/cm3.

关键词:干法造粒; 抛光废渣; 轻质陶瓷砖

0引言

我国陶瓷产业飞速发展,总产量位居世界第一,但同时也对环境造成了污染.据《2014年全国瓷砖产能报告》统计,2014年全国陶瓷砖日产能4 503.6万平方米,若以310天计,年产能可达139.6亿平方米,其中抛光砖产能占27.9%,是最主要的瓷砖产品[1].在抛光砖的生产中,通常会从砖坯表面切掉0.5~0.7 mm厚的表面层.生产1平方米的抛光砖,将产生1.5 kg的砖屑,刀具和抛光磨具产生0.6 kg的碎屑损耗,共计产生2.1 kg的抛光废渣.以浆状废料含水率为35%计,2014年产生的陶瓷抛光废渣超过2 300万吨.由于陶瓷抛光废渣通常含有1.0 wt%~4.0 wt%左右的SiC(来源于抛光磨料)以及2.0 wt%~6.0 wt%左右的MgO、MgCl2(源于氯氧镁水泥粘接剂)等杂质,这些陶瓷抛光废料在烧成中会引起陶瓷坯体发泡,难以循环利用,是陶瓷产业绿色生产的障碍之一[2-5].

在20世纪70年代,陶瓷工业引入喷雾干燥技术用于陶瓷砖粉造粒,喷雾干燥制粉工艺必须把陶瓷泥浆中35%~45%左右的水分干燥至6%~8%,该过程消耗大量能源,并排放大量的SO2、CO2及烟尘废气,导致巨大的能源、资源浪费及环境污染,是建筑陶瓷行业高能耗、高污染的主要原因之一.而干法造粒只需将含水量10%~12%的陶瓷粉料干燥成含水量6%~8%的陶瓷粉料,相对于传统喷雾造粒湿法工艺具有节约水资源、能耗低、污染小的优点,虽然从工艺及装备方面还需进一步完善,但从能源节省和投资费用等方面看,是未来的发展方向[6].

目前,对于抛光废渣回收利用主要集中在作为部分掺杂料或添加剂进行利用,主要在如下方面:(1)生产固体废弃物混凝土材料;(2)生产建筑吸声板;(3)生产陶粒;(4)生产抛光砖;(5)制备多孔过滤材料等[7-12].通过以上方法可以部分利用抛光废渣,但无法将抛光废渣作为主要原料大量消耗.利用抛光废渣的高温发泡性能,制备轻质陶瓷砖,具有隔热、保温、A级防火的特点,可作为轻质建筑板材或者建筑保温材料应用,同时消耗大量抛光废渣.

本文以抛光废渣作为主要原料,结合干法造粒工艺,通过正交试验,探讨制备轻质陶瓷砖最佳性能的配方,并研究了不同陶瓷原料的影响.

1实验部分

1.1 轻质陶瓷砖的制备

考虑抛光废渣的发泡特性,以抛光废渣为主要原料,加入高铝泥作为塑性料提高烧成强度,加入恒峰砂、力鸿砂提高烧成稳定性,加入黑滑石提高试样发泡性能.结合前期探究基础,通过正交分析法研究抛光废渣为主要原料添加高铝泥、恒峰砂、力鸿砂、黑滑石的最佳配比.对于抛光废渣的用量要尽可能多,但比例过大会导致的烧成试样变形严重,不宜进行控制.固定抛光废渣相对量不变,对高铝泥、恒峰砂、力鸿砂、黑滑石的添加量进行4因素3水平的正交试验L9(34).正交试验因素水平如表1所示.除了4种陶瓷原料外,抛光废渣按50份固定.

表1 L9(34) 正交试验因素水平

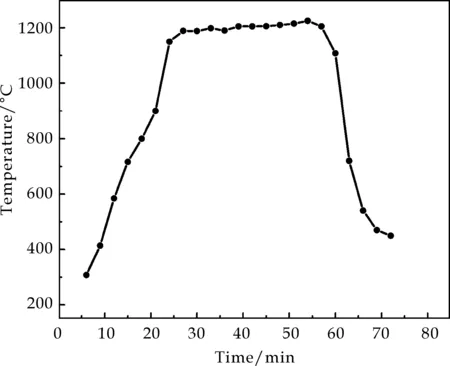

正交试验方案如表2所示.除了上述4种陶瓷原料外,抛光废渣按50份固定.根据不同方案配方,按比例称取相应的陶瓷原料和抛光废渣,共计称取500 g原料,将原料按照硬质料和软质料分开,采用自制干法造粒机进行造粒[13,14],造粒完毕后陈腐12 h,在12 MPa下压制成型,坯体尺寸为81 mm×120 mm×7.8 mm,放入烘箱110 ℃烘干3 h后在辊道窑中烧成,烧成制度如图1所示.每个水平做5组平行试验,测量数据舍去最大值和最小值,求得余下平均值以减少误差影响.

表2 正交试验方案

将干燥好的试样在辊道窑中快速烧成,最高温度为1 200 ℃,烧成时间约73 min,辊道窑烧成制度如图1所示.对烧成后试样进行各项性能测试.

参考表面气孔、烧成试样平整度、变形度大小,是否有鼓包,开裂、断面气孔均匀性等,引入形貌分数M分数作为表征试样性能的一个指标.形貌分数按照1~5分给出,其中1分代表形貌最差的试样,比如发生分层、鼓泡情况严重;5分代表形貌最好的试样表面平整、无翘角、气孔分布均匀.每个试样分别由不同的三个人给出评分,求出的平均值为该试样形貌分数.为综合考虑试样的性能,引入综合评价指标参数S=E(吸水率)×4+ρ(容重)-R(抗折强度)/15-M(形貌分数)/8,试样的得分越低,表明综合性能最佳.

图1 轻质陶瓷砖的烧成曲线图

1.2 测试与表征

本实验采用GKF-IV型硅酸盐成分快速测定仪,测定抛光废渣及陶瓷原料的化学成分.使用台湾安鹏科技股份有限公司生产的AM-412光学显微镜,对烧成试样的断面气孔形貌和结构进行观

察.采用日本Rigaku自动X-射线衍射仪对抛光废渣进行物相分析,型号为D/max 2200 PC.

测试条件为Cu Kα,2θ=15 °~70 °.根据国标GB/T3810.1-16-2006《陶瓷砖试验方法》中提供的方法,测定烧成试样的线性膨胀率、吸水率、显气孔率、容重[15]及抗折强度.

2结果与讨论

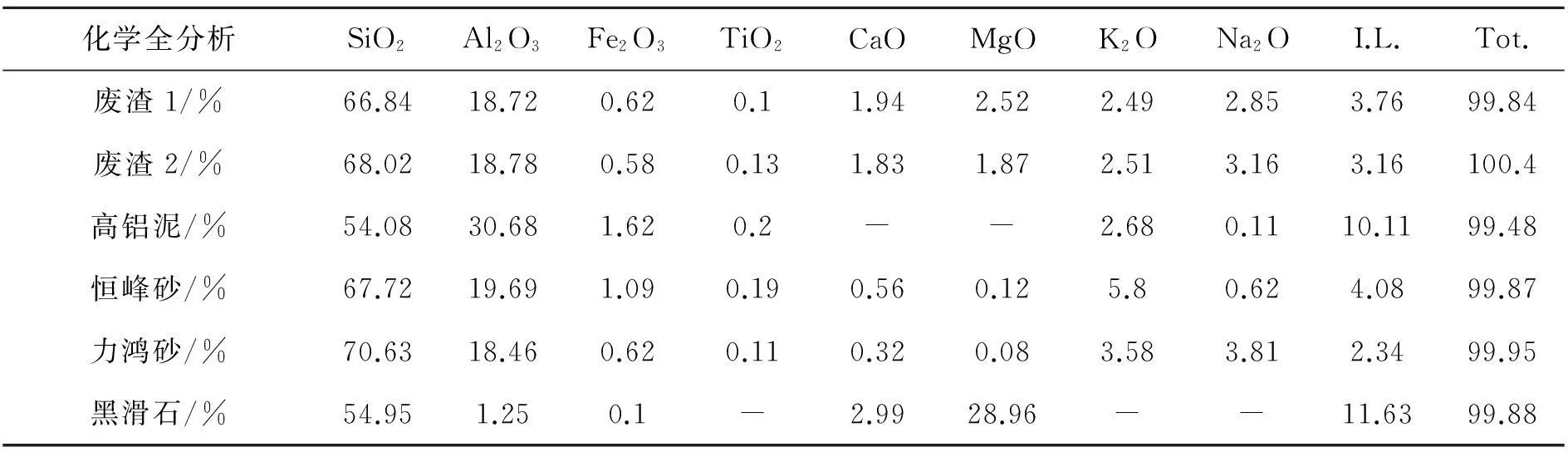

制备轻质陶瓷砖所用陶瓷原料的化学成分分析如表3所示.废渣1、2分别为陶瓷企业不同时期堆积的抛光废渣.试验中采取将废渣1、2混合后取样的方法,消除不同时期抛光废渣发泡性能差异对结果的影响.

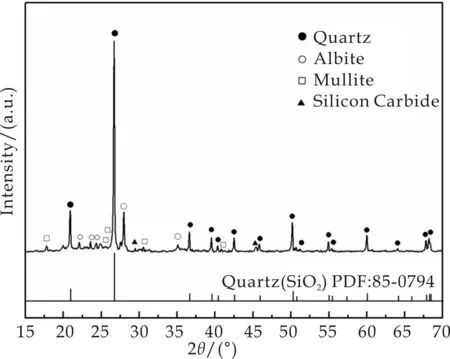

图2 抛光废渣的XRD图谱

化学全分析SiO2Al2O3Fe2O3TiO2CaOMgOK2ONa2OI.L.Tot.废渣1/%66.8418.720.620.11.942.522.492.853.7699.84废渣2/%68.0218.780.580.131.831.872.513.163.16100.4高铝泥/%54.0830.681.620.2--2.680.1110.1199.48恒峰砂/%67.7219.691.090.190.560.125.80.624.0899.87力鸿砂/%70.6318.460.620.110.320.083.583.812.3499.95黑滑石/%54.951.250.1-2.9928.96--11.6399.88

表4 正交试验结果

图2为不同时期废渣混匀后样品的XRD图谱.从图2中可以看出,石英相衍射峰非常尖锐,且衍射峰强度较高说明经过烧成后的抛光砖,石英结晶性能较好.废渣中石英占绝大部分,钠长石相(Na(AlSi3O8))也占有一定的比例.此外还出现了莫来石和SiC的衍射峰,但衍射峰微弱,是SiC在抛光废渣中所占比例很少导致的.对不同原料配方所制备的轻质陶瓷砖试样进行性能测试,正交试验结果如表4所示.由正交试验结果可以看出,所有试样线性膨胀率l均为正值,表明所有试样均产生不同程度的发泡.形貌分数为试样的表观形貌的量化数值,其中7#、3#试样表观形貌较好.

图3为部分配方的轻质陶瓷砖断面形貌显微照片,其中3#试样气孔分布较均匀,实验观察其气孔相对其与试样较大,表面较为平整,气孔孔径约为1.5~2 mm.5# 试样气孔明显较小,由于配方中没有黑滑石,且添加了高铝泥和恒峰砂以及力鸿砂,提高了烧成温度,使高温中的液相变少,粘度也相对增大,产生的气孔较小,局部较大的气孔也

是由于较少的液相没有充分润湿坯体骨料导致的.7# 试样气孔均匀,烧成试样表面平整,其表面形貌分数为最高分5分.其配方中加入的黑滑石降低了试样液相的产生温度,试样在较低的温度下产生均匀的液相,包裹陶瓷颗粒,由于高铝泥的加入,液相的粘度较大,使得试样的气孔被维持在较小的水平,最终形成气孔小而均匀.9# 试样出现了明显分层现象,几乎没有发泡,配方中引入了大量的高铝泥和瘠性料,导致产生液相的温度太高,试样烧成不均匀,热应力集中导致分层.

(a)3# (b)5# (c)7# (d)9#图3 不同配方烧成试样的显微照片

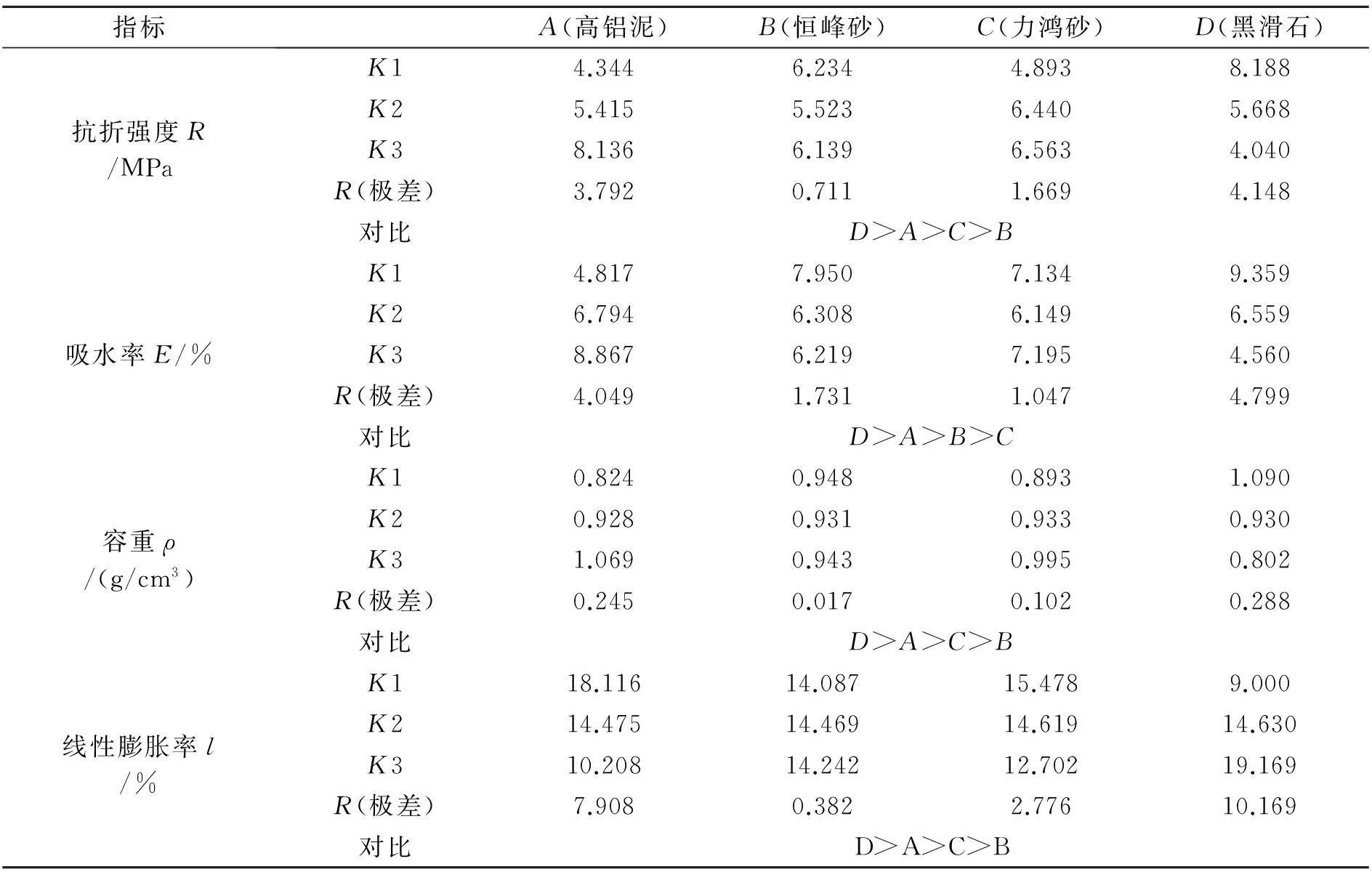

指标A(高铝泥)B(恒峰砂)C(力鸿砂)D(黑滑石)抗折强度R/MPaK14.3446.2344.8938.188K25.4155.5236.4405.668K38.1366.1396.5634.040R(极差)3.7920.7111.6694.148对比D>A>C>B吸水率E/%K14.8177.9507.1349.359K26.7946.3086.1496.559K38.8676.2197.1954.560R(极差)4.0491.7311.0474.799对比D>A>B>C容重ρ/(g/cm3)K10.8240.9480.8931.090K20.9280.9310.9330.930K31.0690.9430.9950.802R(极差)0.2450.0170.1020.288对比D>A>C>B线性膨胀率l/%K118.11614.08715.4789.000K214.47514.46914.61914.630K310.20814.24212.70219.169R(极差)7.9080.3822.77610.169对比D>A>C>B

根据试验结果,建立正交试验直观分析表,如表5所示.从表5中可以看出,不同陶瓷原料对于试样各项指标的影响,黑滑石的影响最大,对抗折强度、吸水率、容重和线性膨胀率均影响最大.其次是高铝泥,但黑滑石和高铝泥两者的作用效果相反.力鸿砂和恒峰砂的影响并不显著.这与陶瓷原料的化学组成具有密切的关系.

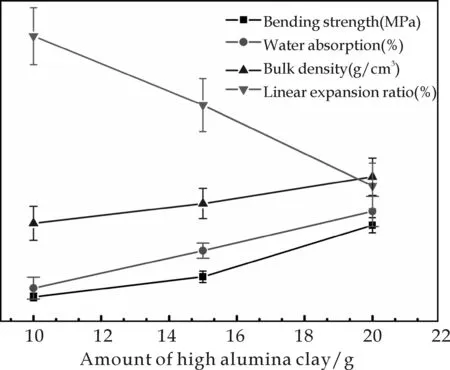

根据正交直观分析表,得出不同原料含量变化对试样性能的影响.高铝泥对轻质陶瓷砖烧成性能的影响如图4所示.随着高铝泥添加量的增加,试样的线性膨胀率逐渐减少,容重、吸水率和抗折强度均有明显的提升,且整体变化较为明显.结合化学成分分析,高铝泥是一种SiO2、Al2O3含量较高的粘土类矿物,在坯体中充当骨架的作用.随着高铝泥添加量的增加,坯体在高温时烧成时的液相减少,也相应的提高了玻璃相的粘度和表面张力,SiC氧化产生的气体更易直接排出,降低了发泡程度,线性膨胀率相应降低.表面的液相量减少,表面的气孔无法愈合,导致吸水率增加.总体来说高铝泥提高了试样的烧成温度,但对抗折强度有贡献,所以适量引入[16-19].

图4 高铝泥含量对试样性能的影响

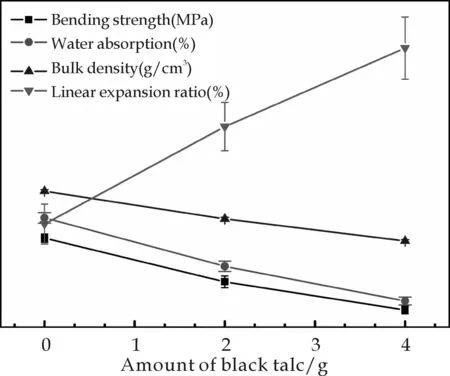

原料中黑滑石对轻质陶瓷砖烧成性能的影响如图5所示.随着黑滑石添加量的增加,试样的各项性能变化非常明显.其中线性膨胀率随着滑石的添加量的增加成线性递增趋势,而吸水率和容重以及抗折强度则明显降低.这是由于加入少量的黑滑石可以降低液相形成温度.同样烧成温度下,黑滑石含量越多,被液相包裹的气体越多,试样的发泡性能越大.相应的单位体积内陶瓷骨架减小,导致烧成试样的强度和容重随着黑滑石添加量增加而降低.同样由于表面的液相量的增多,形成的玻璃相愈合表面的气孔,导致吸水率降低[20,21].总体来说黑滑石促进试样发泡,适宜少量引入.

图5 黑滑石含量对试样性能的影响

恒峰砂和力鸿砂两者对轻质陶瓷砖烧成性能的影响并不显著,趋势图在此省略,两者均在坯体中起到骨架的作用,化学组成类似.作为瘠性料成为轻质陶瓷砖的原料,两种原料化学组成相互补充,加入有助于降低坯体干燥收缩和变形.

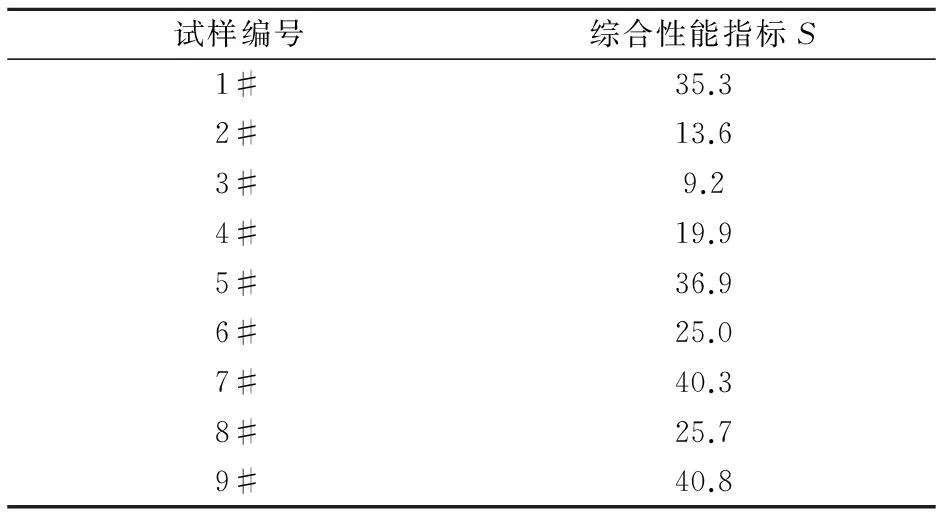

作为轻质保温材料使用,必须考虑到其容重和气孔率以及吸水率的综合性能影响,根据综合性能指标公式,得出各个编号试样的综合得分,如表6所示.S数值越小代表综合性能越好,2#、3# 综合性能较好.其中3#综合性能最佳,适宜作为最佳配方制备轻质陶瓷砖,其抗折强度为3.19 MPa,吸水率为2.31%,显气孔率为1.72%,容重为0.74 g/cm3.

表6 轻质陶瓷砖综合指标比较

3结论

(1)以陶瓷企业抛光废渣为主要原料,制备轻质陶瓷砖的最佳配方按质量分数计:抛光废渣52.1%、高铝泥10.4%,恒峰砂20.8%、力鸿砂12.5 %、黑滑石4.2%,在辊道窑中烧成,最高温度为1 200 ℃,烧成时间73 min.制备的轻质陶瓷砖抗折强度为3.19 MPa,吸水率为2.31%,显气孔率为1.72%,容重为0.74 g/cm3.

(2)实验表明试样发泡性能的影响由大到小依次为:黑滑石>高铝泥>力鸿砂>恒峰砂.其中黑滑石和高铝泥对试样发泡性能影响较为显著.黑滑石提高试样发泡性能,使试样的容重和抗折强度降低;高铝泥使试样发泡程度减小,抗折强度和容重提高;力鸿砂和恒峰砂影响并不显著.

参考文献

[1] 尹虹.读《2014全国瓷砖产能报告》[N].陶瓷信息,2015-01-31(2).

[2] 黄惠宁,柯善军,张国涛,等.抛光废渣在陶瓷砖中的应用及现状[J].佛山陶瓷,2012,22(7):1-8.

[3] 曾权,邝志均,王业豪.抛光废渣回收利用于抛光砖生产的研究[J].佛山陶瓷,2012,22(8):23-26.

[4] 奚修安.抛光砖废料的烧成发泡机理及应用研究[D].广州:华南理工大学,2011.

[5] 侯来广,曾令可,王慧,等.利用抛光砖废料制备包裹型免烧陶粒的研究[J].新型建筑材料,2006,33(8):72-75.

[6] 陶晓文.新型干法短流程生产陶瓷砖压形粉料的工艺技术[J].陶瓷,2012,39(2):46-48.

[7] 乔木,王欣丹,王艳,等.抛光砖抛光废料的回收利用途径分析[J].中国陶瓷,2010,47(1):25-28.

[8] 郑文.利用陶瓷抛光废料制备抛光砖的研究[D].广州:华南理工大学,2012.

[9] 罗浩乐.利用抛光砖废渣生产轻质外墙砖[D].景德镇:景德镇陶瓷学院,2009.

[10] 曾令可,金雪莉,刘艳春.陶瓷废料回收利用技术[M].北京:化学工业出版社,2010:1-6.

[11] 万冬梅,彭刚.利用陶瓷废渣开发固体混凝土材料的研究[J].佛山陶瓷,2001,11(10):4-6.

[12] 吕海涛.利用抛光砖废料制备建筑吸声板材的研究[D].广州:华南理工大学,2011.

[13] 黄剑锋,张博烨,汪庆刚,等.一种建筑陶瓷坯料干法造粒装置及其方法[P].中国专利:201310489068.6,2014-02-12.

[14] 黄剑锋,张博烨,汪庆刚,等.一种多功能轻质泡沫陶瓷板及其制备方法[P].中国专利:201310488663.8,2014-02-12.

[15] 朱海玲,陈沙鸥,李达,等.测定陶瓷材料密度及其气孔率的方法[J].理化检验(物理分册),2006,42(6):289-291.

[16] Shui A.Z.,Xi X.A.,Wang Y.M.,et al.Effect of silicon carbide additive on microstructure and properties of porcelain ceramics[J].Ceramics International,2011,37:1 557-1 562.

[17] Shruti T.W.,Balasubramaniam R.,Gupta M..Corrosion behavior of SiC reinforced magnesium composites[J].Corrosion Science,2007,49:711-725.

[18] Yang W.B.,Zhang L.T.,Cheng L.F.,et al.Oxidation behavior of C/SiC composite with CVD SiC-B4C coating in a wet oxygen environment[J].Apply Composites Materials,2009,16(2):83-92.

[19] 陆腾,奚修安,税安泽.氧化铝含量对环保型轻质材料性能的影响[J].硅酸盐通报,2011,30(4):970-972.

[20] 罗民华.多孔陶瓷实用技术[M].北京:中国建材工业出版社,2006:1-16.

[21] 刘维良,喻佑华.先进陶瓷工艺学[M].武汉:武汉理工大学出版社,2004:542-545.

Research on preparation of lightweight foamed

ceramic tile by dry granulation process

ZHANG Bo-ye1, HUANG Jian-feng1*, TAO Xiao-wen2,

FEI Jie1, WANG Qing-gang1, LI Zhuan2

(1.School of Materials Science and Engineering, Shaanxi University of Science & Technology, Xi′an 710021, China; 2.Xianyang Research & Design Institute of Ceramic, Xianyang 712000, China)

Abstract:Lightweight foamed ceramic tile was sintered by roller kiln in ceramics enterprise with granulation process using polishing tile waste combined other ceramic raw materials,the optimized figure was acquired by orthogonal experiment with comprehensive evaluation index.The foaming degree were descending sorted as black talc>high alumina clay>Lihong quartz sands>Hengfeng quartz sands.Black talc increased foaming properties and reduced bending strength of specimen while high alumina clay had opposite effect.The optimized lightweight ceramic tile was prepared by polishing tile waste 52.1%,high alumina clay 10.4%,Hengfeng quartz sands 20.8%,and Lihong quartz sands 12.5% and black talc 4.2%.The properties were as follows:bending strength 3.19 MPa,water absorption 2.31%, apparent porosity 1.72%,bulk density 0.74 g/cm3.

Key words:dry granulation; polishing tile waste; lightweight ceramic tile

通讯作者:黄剑锋(1970-),男,重庆人,教授,博士生导师,研究方向:绿色陶瓷制造,huangjf@sust.edu.cn

作者简介:张博烨(1991-),男,陕西渭南人,实验员,硕士,研究方向:绿色陶瓷制造

基金项目:国家科技支撑计划项目(2013BAF09B02); 陕西省科技厅科研创新团队计划项目(2013KCT-06)

*收稿日期:2015-10-11

中图分类号:TB321

文献标志码:A

*文章编号:1000-5811(2015)06-0061-06