燃机热电联产与造纸干燥工艺的结合应用

2015-02-21陈雨新

文 陈雨新

造纸工业是国民经济和社会发展的重要基础工业,也是其它行业原材料的重要来源。据中国造纸协会统计,2005年我国纸和纸板的生产量为5600万吨,时至2014年此数据已高达到10470万吨,这十年中纸和纸板的生产量年均增长率高达7.2%。面对如此迅猛的增长势头,造纸工业的高速发展所带来的能源和环境问题也日益凸显。在此背景之下,探讨造纸企业使用清洁能源、提高能源利用率有着十分现实的意义。

造纸行业作为高能耗行业,对电力及热能(热风、蒸汽)的需求兼而有之,其中纸机的干燥是造纸厂热能消耗的最主要部分。以往为了节能降耗,造纸企业往往选择小型燃煤电站作为自备电站,这样既可以提供企业所需的电力,又可以提供烘干工艺所需要的蒸汽。但面对今时今日的国家能源政策,小型燃煤电站无论是在生产效率上,还是在环保排放上,都难以达到国标要求。而以天然气为燃料的燃气轮机热电联产,具有更高供能效率、清洁排放的特点,且这种能源站除供给电力和蒸汽外,还能提供纸机干燥环节所需要的高温热风,丰富的供能形式也从工艺上更匹配造纸企业。

基于上述优点,本文将重点介绍燃机热电联产与造纸干燥工艺的结合应用。首先,我们将简述纸机干燥的设备及其工作原理;然后介绍燃气轮机热电联产的供能方式;再将两者流程相结合起来,使能源需求与能源供应匹配起来;最后通过计算各干燥环节中的供能数据,与能源站总输入相比较,来验算出燃机热电联产的综合能源利用效率到底如何。

纸机干燥工艺

热量的传递方式有三种,传导、对流和辐射。纸机干燥部的设计,都是根据上述传热理论,结合所要生产纸张的性质而设计的。在这种思想指导下,人们设计出来很多种干燥方式和组合,这些干燥方式大体上可以认为分为接触式干燥和非接触式干燥两种。前者指以热传导为主的烘缸干燥,后者分为以对流传热为主的热风干燥和以辐射传热为主的红外干燥两种。

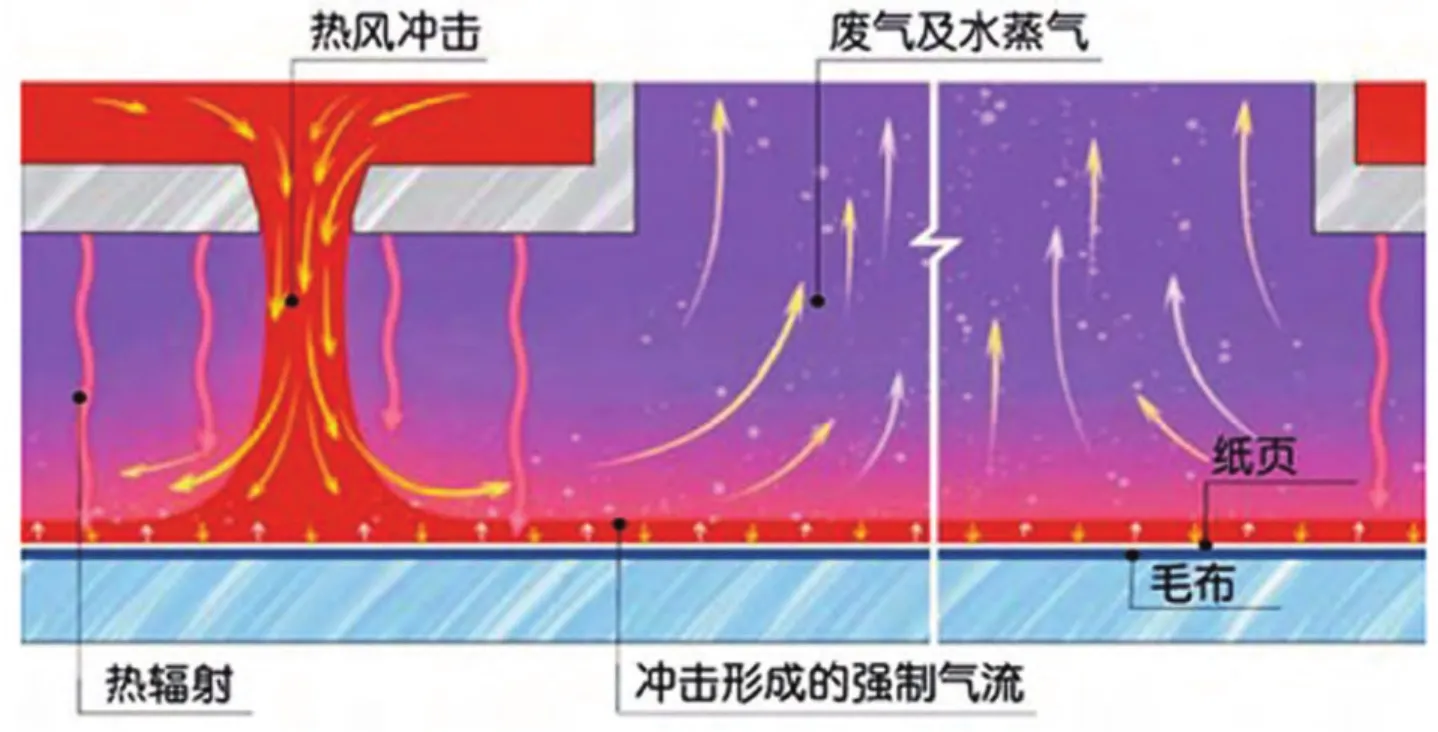

热风干燥,引流至气罩的高温热风,经特制的喷嘴吹到纸页表面,温度一般控制在300℃~450℃之间,热风干燥器中喷嘴到纸页距离一般为10~100mm,喷嘴的出风速度一般为40~85m/s。它的特点是传热效率高、纸页干燥速率很快,对保持一些纸品的特性有特别的效果,如卫生纸。在涂布纸工艺中一般用在蒸汽烘缸干燥之前。

图1 热风冲击干燥原理

烘缸干燥以低压蒸汽作为热源,是纸张干燥的最常用方式。出压榨后的纸张水分仍然很高,干度一般在50%以下,强度低,但由于干网的托举作用,烘缸干燥能满足纸机在很高的车速下运行。此外,烘缸干燥还可改善纸张的性质,它可使MD、CD纸张水分均匀分布、避免纸页弯曲、改善纸张强度和印刷性能。但是蒸汽烘缸有其应有的局限性,一般用在涂布纸页干燥的最后阶段。

综上,造纸厂选择何种干燥策略,都要兼顾考虑运行性能和纸张质量,且干燥方式不同应用的领域也不同,一般而言纸厂不会选择单一的干燥方式,而是采用干燥方式的组合。如纸页经涂布后,在涂料未完全稳定前,若和设备表面有接触,会发生粘结,污染设备同时也影响纸张表面质量。因此涂布后的纸页不能首先使用接触式的蒸汽烘缸干燥,非接触的热风干燥是涂布后的纸页的首选干燥方式。之后再安排蒸汽烘缸干燥工艺,这时涂料表面已经固化,可以和烘缸表面直接接触。

燃机热电联产

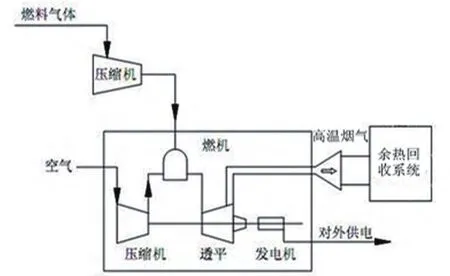

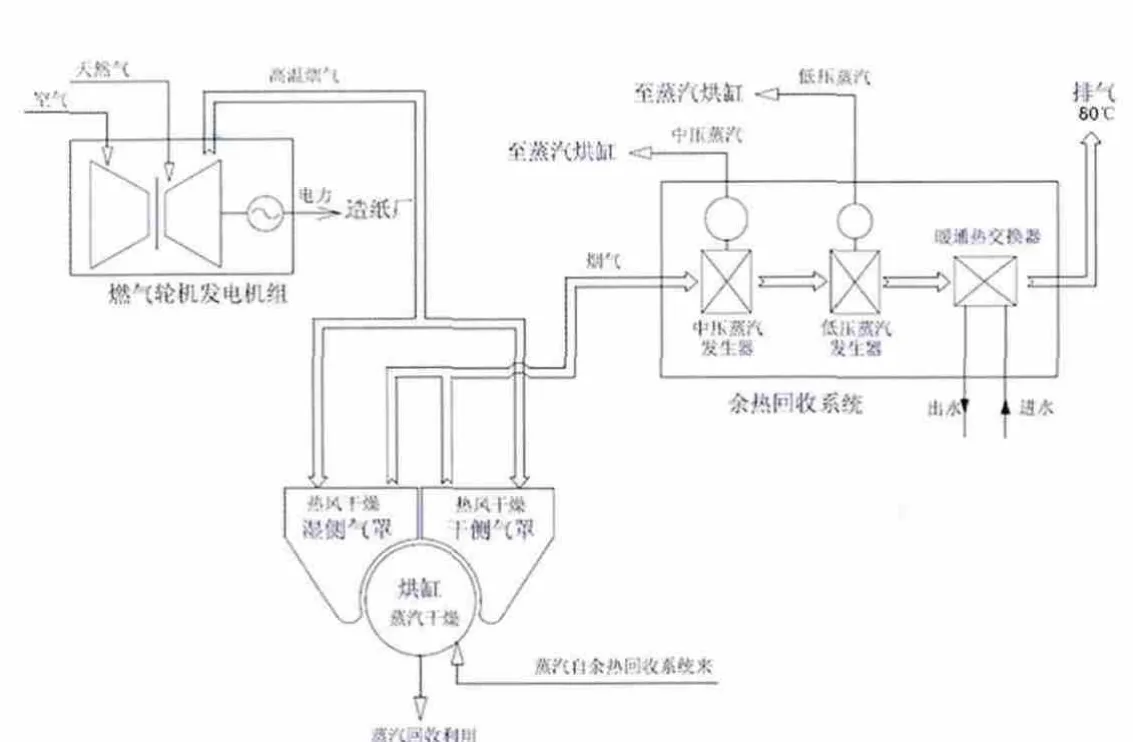

燃机天然气热电联产工程由燃气轮机、发电机组以及余热回收系统共同组成热电联产系统。

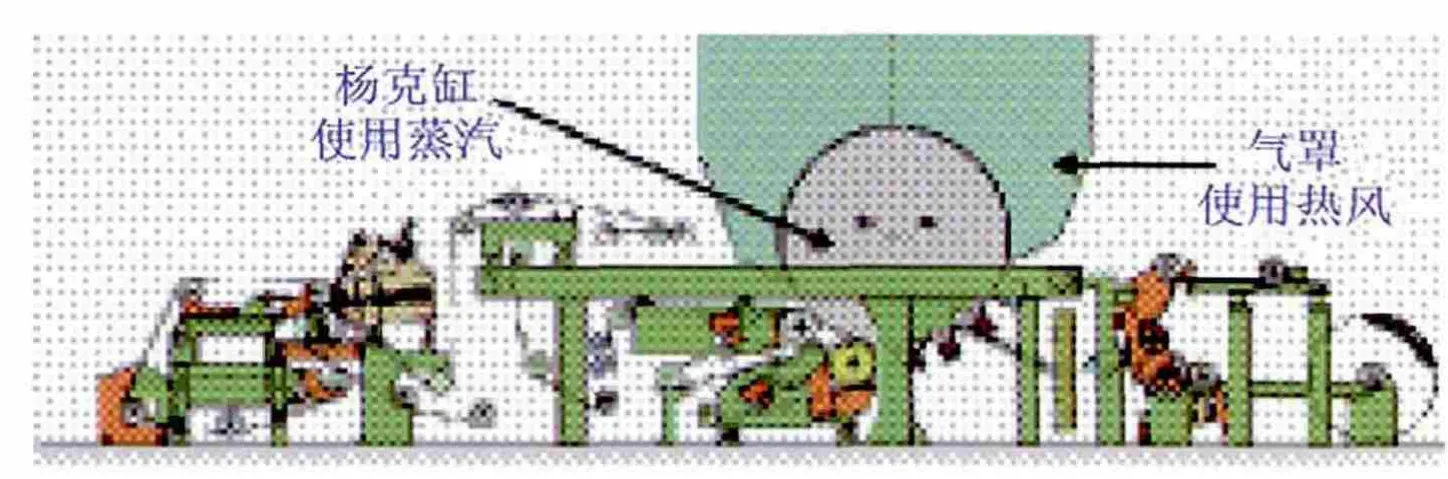

图2 热风干燥与蒸汽烘缸干燥的组合应用

燃机压气机从外界大气环境吸入空气,并经过轴流式压气机逐级压缩使之增压,同时空气温度也相应提高;压缩空气被压送到燃烧室与经压缩机增压的燃料混合燃烧生成高温高压的燃气;然后再进入到透平中膨胀做功,推动透平带动压气机和外负荷转子一起高速旋转,实现了气体或液体燃料的化学能部分转化为机械功,并输出电功。从透平中排出的高温烟气排至余热回收系统,进行余热回收利用。燃机天然气热电联产工程典型流程图见下:

图3 燃气轮机热电联产典型流程图

燃机热电联产与造纸干燥工艺的结合应用

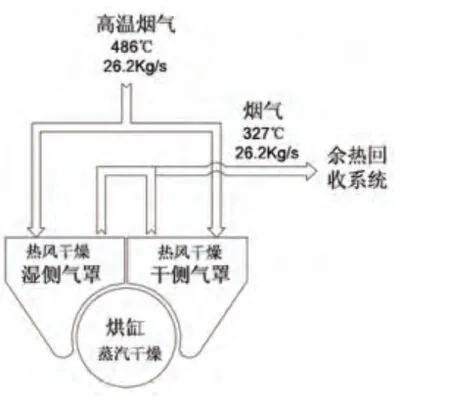

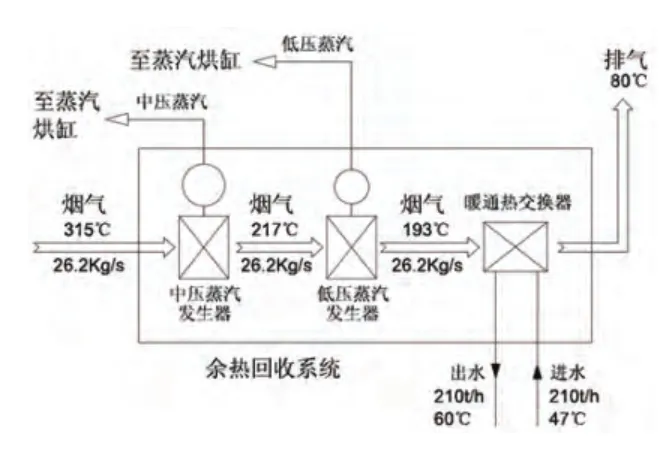

基于上文对纸机干燥工艺简介,我们可知采用热风干燥,就需要高温烟气作为热源,采用蒸汽烘缸干燥,则需要低压蒸汽作为热源。而燃气轮机热电联产,其输出的电能供应纸厂生产用电,透平排出的高温烟气则可先引至气罩用于热风干燥工艺,从气罩中排出的烟气再引至余热回收系统,进行余热回收,产生的低压蒸汽供给蒸汽烘缸工艺,热水供给暖通系统。

如上所述,两者工艺结合形成的工艺流程图如下:

如上图所示,燃机热电联产与纸机干燥工艺相结合后,我们可将这其中的供能环节拆解为三个环节。第一个环节为燃机发电机组,输出电能,供应造纸厂用电部门;第二个环节为高温烟气引入气罩,进行热风干燥,提供热能;第三个环节为烟气引入余热回收系统,产生中低压蒸汽,及提供暖通用热水。

综合能源利用率

进行了这样的分拆后,我们就可进步一考察每个环节供能情况如何,总体能源利用效率几何,是不是能达到高水准的能源利用效果。对此我们联系到了知名造纸企业金红叶纸业下属的四川遂宁工厂,从企业生产部门收集到了相关数据,结合上文对供能环节的划分,每个环节具体数据见附表

一般而言,采用小型燃煤火电站作为自备电厂的造纸企业,其煤炭利用效率可达60%~70%。而那些涂布烘干基本依赖电红外(高品位电能转化为低品位热能),蒸汽依靠外购,极少采用能源优化措施的造纸企业其能效水平更低。将燃机热电联产与这两者相比,显然燃机热电联产的优势十分明显,高达85%的综合能源利用率,在全球范围内也是非常先进的水平了。

结语

作为高耗能的行业,造纸业在当前形势下,无论是从降低企业生产成本的角度考虑,还是从满足环保要求的角度考虑,企业都迫切期望能寻求到更合理、更节能、更环保的供能手段。而燃机热电联产的供能模式,可以很好的与造纸企业的生产特性相契合,从而达到一个很高的能源利用水平。

但是当前这种模式尚未被多数造纸企业所知悉,其原因在于燃气轮机作为一个小众工业产品,它的生产、制造、维修技术仅掌握在寥寥几家外资公司手上。同时,适合造纸企业的燃机机型又需要为轻型燃机,专业做轻型燃机的公司范围更小了。目前,国内无论是针对重型燃机还是轻型燃机,均尚未有企业完全具备自主研发的能力。当前我国境内的燃机基本依赖进口,少数由中外合资企业生产制造,即使是后者其核心技术仍掌握在外资公司手中。

撰写此文,一则可以提供一种参考给正在探索节能模式的造纸企业,二则更寄予了中国制造一份殷切的期望,希望国内企业早日突破技术难关,尽早地实现燃机轮机国产化。

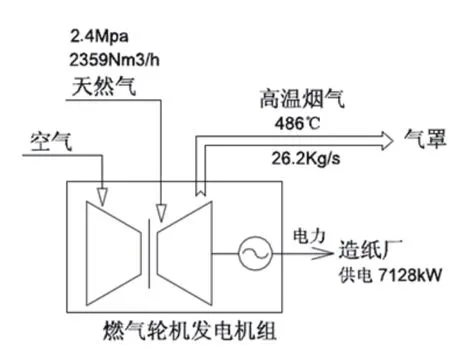

环节一,燃机发电机组

总的能源输入计算公式如下:Q =Wt×LHV

Q — 天然气蕴含的能量总输入,GJ/h。

Wt — 单位小时天然气流量,2359Nm3/h

LHV — 标立方天然气低位热值,33387kJ/ Nm3

将数据代入,计算得能量总输入Q=78.72GJ/h

发电效率计算公式如下:

E — 发电机电力输出,7128kW

代入数据,计算得发电效率ηe=32.58%

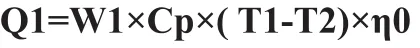

环节二,气罩热风干燥

Q1 — 排放的热能

W1 — 高温烟气流量,26.2kg/s

Cp — 烟气比热,1.1095kJ/kg

T1 — 进口烟气温度,486℃

T2 — 出口烟气温度,327℃

η0 — 有效换热效率97.5%

将数据代入,计算得热风干燥环节,烟气释放热量Q1=4506kW

环节三,余热回收系统

Q2 — 排放的热能

W1 — 高温烟气流量,26.2kg/s

Cp — 烟气比热,1.1095kJ/kg

T2 — 进口烟气温度,327℃

T3 — 排烟温度,80℃

η0 — 有效换热效率97.5%

将数据代入,计算得余热回收环节,烟气释放热量Q2=7001kW

综合能源利用效率

η— 综合能源利用率

代入上文数据后,计算得η=85.17%