加工中心故障实例的分析与排除

2015-02-20北京电子科技职业学院100176李玉兰冉桂林曹生志

■北京电子科技职业学院 (100176) 李玉兰 张 丽 冉桂林 曹生志

加工中心故障实例的分析与排除

■北京电子科技职业学院(100176)李玉兰 张 丽 冉桂林 曹生志

摘要:通过加工中心4个故障实例阐述其机械故障及电气故障出现时的分析过程和排除的方法,正确地区分电气故障和机械故障,缩小寻找故障的范围,更快、更准确地找出故障点,高效排除故障,保证加工中心正常运转。

由于现代机械制造业的飞速发展,加工中心在生产中占有重要的地位。加工中心作为机械制造中核心设备,机械故障及电气故障问题排除的方法和解决问题效率,对生产和成本有很大的影响。

1. 数控机床的故障分类

数控机床故障分为机械故障和电气故障,按故障产生的性质分为自然故障和人为故障。

(1)机械故障。人为机械故障,主要是机床在运行过程中,由于操作失误使机床受到不应有的机械外力的破坏,安装不合理而造成的故障,严重故障会危及人身安全。自然机械故障主要是由于机床保养不到位,如机床长期处于缺油状况下工作和机械之间的高温磨损,因而产生的机械故障。

(2)电气故障。电气故障在自然故障和人为故障中出现的频率几乎一样。电气出现自然故障的原因主要是由于机床在运行过程中,其电气设备常受到许多不利因素的影响,如电器动作过程中的机械振动、过电流的热效应,会加速电器元件的绝缘老化、变质,以及对周围环境温度和湿度的影响等。

2. 机床故障的排除方法

(1)查找故障之前的准备。查找故障之前的准备工作必须有,机械用的工具、机械结构图、仪表和电气原理图、接线图及数控系统的相关说明书等。

(2)查找故障的方法。首先是现场勘查,向机床操作者了解故障的现象,因为操作者清楚在哪个操作环节使机床发生了故障,根据操作者的叙述,可以全面了解机床故障发生的过程,并引导维修人员做出初步判断。

分析故障原因。同一个故障现象产生的原因可能各不相同。维修人员可使用报警信号分析法、线路排查法及部件替换法等,结合必要的测试手段,最终确定故障原因。

排除故障。尽量在不改变机床原有线路和结构的前提下,排除发生的故障,避免造成新的人为故障。

3. 案例分析

(1)案例1:加工中心主轴紧刀不到位。

加工中心主轴紧刀未到位,该故障可能发生的原因有:①主轴自动夹紧机构内部分碟形弹簧疲劳失效。②刀柄拉钉位置不对。③主轴锥孔内有杂物等。

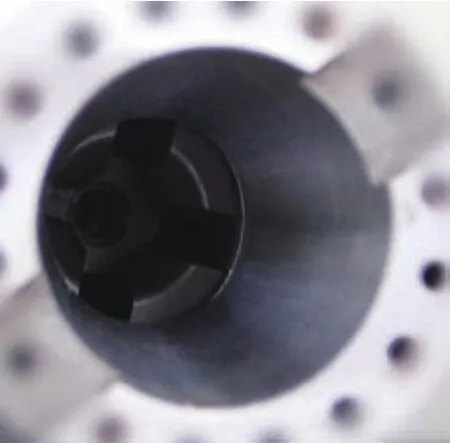

故障诊断和排除:经过了解该加工中心属于使用年限较短,初步排除碟形弹簧疲劳失效问题。检查刀柄拉钉位置,拉钉没有松动。将主轴拆开,发现主轴内有切屑,用煤油将主轴内孔和四瓣爪清理干净,如图1所示。重新装配时,要注意碟形弹簧不用清洗,并且要保证四瓣爪位置正确,如图2所示,避免造成人为故障。

结果:装配后,加工中心主轴紧刀不到位得到解决。

(2)案例2:由于操作人员操作不当,斗笠式刀库与主轴碰撞,使刀库机械位置发生改变,机床报修。此时如果继续运行刀库自动换刀,可能造成进一步的机械损坏。

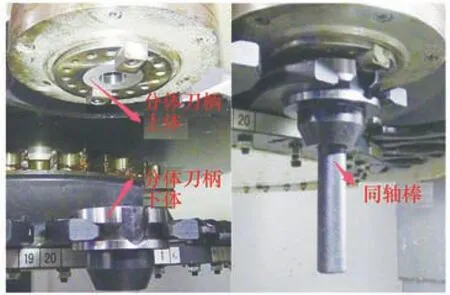

故障诊断和排除:试运行,将刀库伸出,使用手轮将Z轴下移,目测刀库X轴方向发生位移,Y轴方向位移不明显。排除故障使用调刀三件套,如图3所示。首先将主轴箱上移到换刀点之上,后将分体刀柄的上体锥柄部分装入主轴锥孔内,然后在刀盘的刀卡内装入分体刀柄的下体;将刀库移到换刀位置,手动操作使主轴定向;用手轮操作主轴箱下移,使分体刀柄的上体锥柄部与刀卡上分体刀柄的下体之间的间隙约为2mm;用调节螺栓调整刀库在X和Y向的位置,同时用分体刀柄的同轴棒检验分体刀柄的上下两体的中心线是否重合,上下两体中心线重合表明刀卡与主轴的换刀点重合,调整完毕。

结果:调整刀库位置后,运行自动换刀,动作正常。

(3)案例3:NC无法上电。

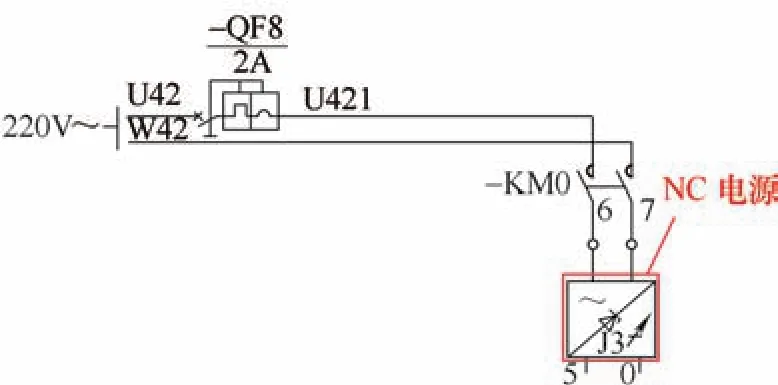

故障诊断与排除:如图4所示,NC无法上电,说明故障出现在NC启动电路中。打开电柜,观察给NC供电的开关电源指示灯未亮,进一步观察给它供电的KM0接触器处于吸合状态,用万用表测量KM0常开触点下端交流电压220V正常,测量开关电源交流供电6和7端子间电压为0,初步判断6、7号线有断电现象。断电用万用表欧姆挡查出6号线开关电源接线处有断线,重新安装接线端子。

结果:重新启动机床NC,正常上电。

(4)案例4:开机后系统可以正常上电,但机床报急停,松开急停无效。

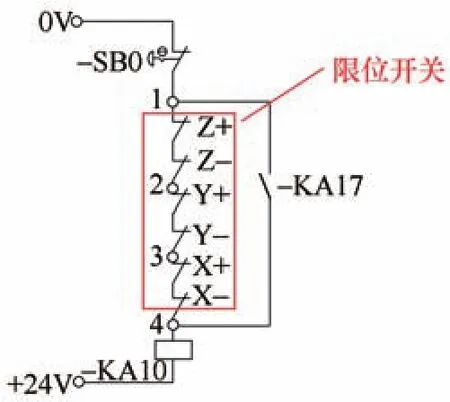

故障诊断和排除:首先观察机床没有撞限位开关,查看机床急停回路电路图,如图5所示,机床各限位开关串联在急停回路中,常开触电KA17为超程解除开关,如果按下超程解除键,经过PLC控制将使KA17接通,机床解除报警,正常复位,则判断故障出现在限位开关电路中。断电用万用表欧姆挡测量各行程开关相关端子,具体方法:万用表笔一端接端子1,万用表笔另一端接端子2,阻值为零,说明Z轴的正负限位开关均可靠接通,用万用表测量1、3两端的电阻,阻值为零,说明Y轴的正负限位开关均可靠接通,用万用表测量1、4两端的电阻,阻值为无穷大,说明故障出现在X轴,此时不要盲目拆X轴限位开关,先检查3、4接线端子处是否可靠接通,仍未发现问题,锁定故障点在行程开关内,拆开相关防护,发现X轴限位开关由于密封失效,导致常闭触点接线头处严重锈蚀,出现断路现象,用砂纸打磨去除锈蚀部分,重新接线,做好密封,恢复X轴防护。

结果:松开急停,机床能复位,工作正常。

图1 四瓣爪外形

图2 四瓣爪装入主轴锥孔

图3 调刀三件套

图4 NC 启动电路

图5 机床急停回路电路图

4. 结语

本文介绍加工中心出现故障时的分析和排除方法。经过案例分析,无论是机械故障还是电气故障,首要做好现场勘查,全面分析问题,根据电柜内电器部件指示标识、系统报警信息和PLC信号状态等,配合必要的现场测试,准确锁定故障点,不走弯路、少走弯路,实现“快速、准确”排除故障。操作机床一定要遵守操作规程,避免误操作造成不应有的故障,确保人身和机床的安全。

参考文献:

[1]李玮. 数控机床维修案例[J]. 金属加工,2009(16).

[2]宁钢. 海德汉iTNC530数控系统故障排除[J]. 金属加工,2009(2).

[3]严峻. 数控机床故障诊断与维修实例[M]. 北京:机械工业出版社,2011.

[4]刘利剑,杜增辉. 数控机床调试诊断与维修[M]. 北京:机械工业出版社,2011.

收稿日期:(20141020)