甲醇驰放气变压吸附制氢工艺控制优化

2015-02-20阴国平

阴国平

(河北旭阳焦化有限公司 河北定州 073000)

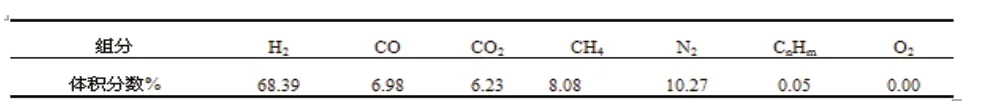

我厂甲醇生产装置规模为35万t/a,其甲醇驰放气量为43 000m3/h,其气体组分见表1。我公司为综合利用这股甲醇尾气,新建了1套处理能力为43000m3/h的变压吸附提氢装置,提取的氢气作为10万t/a甲醇驰放气制合成氨装置的原料气。通过变压吸附提氢装置,甲醇尾气可提出的氢气纯度为99.9%,氢气可用作合成氨装置的原料气,另外产生的解吸气则送往解吸气缓冲罐,缓冲后直接送锅炉燃烧。

表1 甲醇弛放气组分

一、变压吸附原理

变压吸附氢提纯工艺原理:吸附剂具有两个特性,一在一定的条件下,吸附剂对不同吸附质的的吸附能力不同,二在不同的条件下,吸附剂对吸附质的吸附容量不同,随吸附质的分压上升而吸附量增加,随吸附温度的上升而吸附量下降。吸附剂的第一特性,可优先吸附氢气中的大分子杂质,进而实现提纯氢气的目的。吸附剂的第二特性,可在低温、高压下,吸附剂大量吸附吸附质,在高温、低压下,实现吸附质的解吸,吸附剂的再生使用,可进行连续的操作,达到提纯氢气。

工业上PSA-H2制氢装置可选用的吸附剂有很多种,都是比表面积较大的固体颗粒,如:活性炭类、分子筛类、活性氧化铝类和硅胶类等。考察吸附剂优劣的物理特征主要包括表面积、孔径分布、表面性质和孔容积等。不同的吸附剂分布的孔隙大小不同、比表面积和表面性质也不相同,对不同物质的吸附量和吸附能力也不相同,可以实现对混合气体中不同组分的分离,或对单一组分的提纯。对于甲醇驰放气中的混合组分,可利用吸附剂优先吸附大分子物质,将CO、CO2、CH4、N2、CnHm、O2等优先吸附出来,最后得到高纯度的氢气。通过实验我们能测定吸附剂对不同其他的吸附特性,进而做出吸附等温曲线,改变吸附剂吸附的不同条件,来实现杂质与氢气的分离。

在工业化生产中,根据原料气的组成、压力、温度和产品需求的不同,我们可选择不同的工艺进行操作,主要有PAS工艺、TAS工艺和PSA+TSA工艺。TAS工艺即为变温吸附工艺,该工艺可用于原料气中微量杂质或难解吸杂质的吸附,吸附剂的再生非常彻底,但该工艺吸附循环周期长、装置投资较大,不适用于甲醇驰放气等大气量的提氢操作。PAS工艺即为变压吸附工艺,该工艺广泛应用于大气量多组分的分离,尤其是甲醇驰放气的提氢操作,在工艺操作中,使用的吸附剂较少,通过压力的变化实现组分的分离,吸附剂的再生,不需要加热、换热设备,并且吸附循环周期较短。在工业化生产中,具体采用何种工艺,要根据实际情况进行选择。

二、变压吸附工艺的特点

变压吸附提氢工艺具有流程简单、能耗低、投资少、吸附剂寿命长、自动化程度高等优点,且操作灵活、经济合理。循环过程由DCS自动控制,装置弹性大,能适应甲醇弛放气气量大和组成的波动幅度较大的特点。

三、变压吸附工艺流程

两股原料气混合后在3.2~3.5MPa、~40℃下经过气液分离器除去液态物质后进入PSA系统提纯氢气。

在PSA-H2系统中,每台吸附器在不同时间依次经历吸附(A),多级压力均衡降(EiD),顺放(PP) ,逆放(D),冲洗(P),多级压力均衡升(EiR),最终升压(FR)等步骤。逆放步骤排出吸附器中吸留的部分杂质组分,剩余的大部分杂质通过冲洗步骤进一步完全解吸。

在逆放前期压力较高阶段的气体进入缓冲罐,在装置无逆放或冲洗气较少时送入混合罐,以保证混合罐中任何时候进气均匀,以减小混合罐的压力波动;在逆放后期压力较低部分的气体和冲洗部分的气体进入解吸气混合罐。解吸气经过解吸气缓冲罐和混合罐稳压后送甲醇装置一段炉燃料气管网。

产品氢气去原料气精制工序与氮气混合后干燥得到合格的合成氨原料气。

四、变压吸附的工艺优化

1.步序方案及氢回收率分析

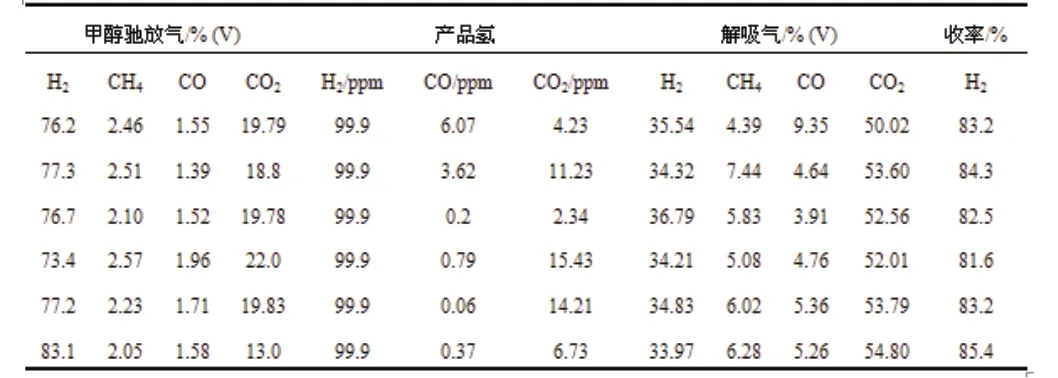

在实际的生产运行中,12台吸附塔进行均压次数、吸附时间、解吸时间都有相互的关联,理论上均压次数越多越好,在保证吸附时间、解吸时间的前提下,要有合理的均压次数。对于12塔流程有12-2-6、12-2-5两种方案,在这两种方案中,每个流程都是有2塔吸附塔同时进行吸附的工作状态,但均压次数有不同,分别是6次均压和5次均压,在选择方案时,既要保证吸附、解吸时间,又要最大限度的进行均压,做到原料气处理量和氢气回收率的最佳。本装置对这两种方案进行了生产的比较,生产运行结果见表2、表3。

表2 12-2-6运行方案结果记录

表3 12-2-5运行方案结果记录

从上述两种方案的运行结果记录,流程12-2-6方案的氢气回收率平均为87.4%,流程12-2-5方案的氢气回收率平均为83.2%。方案12-2-6明显优于方案12-2-5,在流程方案12-2-5中,少一次均压过程,不能够充分利用再生过程中产生的氢气,此外,顺放过程、逆放过程、冲洗过程所用的时间都比较长,使得解吸气中的杂质又反向扩散到吸附塔中,故而氢气回收率减低,在生产中一般运行流程12-2-6方案。

2.吸附时间与氢气回收率的关系

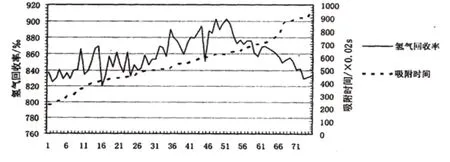

在原料气量、操作温度、操作压力等工艺参数不变的情况下,延长气体的吸附时间,将使吸附剂在单位时间内的再生次数减少,进而再生过程中损失的氢气量也就越少,氢气回收率越高。但是吸附时间变长后,在同样工艺参数条件下,杂质进入吸附剂床层的量也越多,在吸附过程中,吸附与解吸有个动态平衡,平衡常数是不变的,故而进入氢气中的杂质量也会增多,降低了氢气的纯度,吸附时间是吸附过程中重要的因素,将同时对氢气的纯度和回收率产生影响。

从理论上来说,为了提高PAS变压吸附工艺装置生产运行的经济性,在保证氢气纯度的前提下,来延长吸附时间,以此来提高氢气的回收率,在实际生产运行中,延长吸附时间,DCS中控系统会检测到氢气纯度有大幅度的降低,并且会按程控设计,自动开启工艺阀门,使得部分原料气不经吸附塔,直接进入解吸气中,导致氢气的回收率下降很大。在吸附时间不同时,氢气回收率随吸附的变化曲线如图1所示。

从图中可以看出,随着吸附时间的延长,氢气回收率在到达最高点时,进而下降,我们可选择最佳的吸附时间为15s,氢气回收率可达到90%。

图1氢气回收率与吸附时间的关系

3.吸附时间与处理量的关系

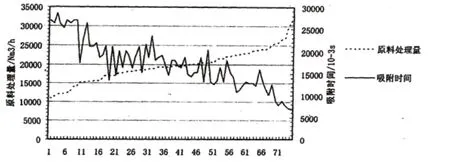

在操作温度、操作压力、吸附时间、解吸次数等工艺参数不变的情况下,原料气量的变化对氢气的纯度有很大的影响,原料气量越大,所含有杂质越多,吸附过程中进入吸附塔的杂质量越多,为了使氢气纯度达标,就必然要缩短吸附时间。相反,原料气量减小时,为了保证氢气的纯度,也需要相应的延长吸附时间。在实际生产中,原料气量与吸附时间的关系变化曲线如图2所示。从图中可以看出,随着原料气处理量的加大,吸附时间在急剧减短。

图2 原料气量与吸附时间的关系

四、总结

1.PSA变压吸附提氢工艺的流程方案12-2-6明显优于流程方案12-2-5,流程方案12-2-6保证了再生过程中的氢气的再利用,同时又使顺放过程、逆放过程、冲洗过程的时间延长,不会使杂质扩散到吸附塔中去,在保证氢气纯度的前提下,提高了氢气的回收率。

2.延长吸附时间,可以使再生过程中氢气的损失越少,提高氢气回收率,但氢气的纯度会下降。

3.在工艺参数不变的情况下,原料气量的变化对氢气的纯度有很大的影响,原料气量越大,为了使氢气纯度达标,就必然要缩短吸附时间,随着原料气处理量的加大,吸附时间在急剧减短。

[1]徐世洋,张敏,朱亚军等.浅谈变压吸附技术在焦炉煤气中的应用.上海化工.第31卷第7期,2006年7月.

[2]毛薛刚,张玉讯,周洪富,管建平等.变压吸附技术在合成氨厂的应用.低温与特气.Vol25 No,50ct,2007.

[3]朱建华.变压吸附技术用于制氢.上海煤气.2004年第3期.