原油输运管路冲蚀影响因素仿真研究

2015-02-20邓智强梁晓瑜吴欢欢

邓智强,梁晓瑜,吴欢欢

(中国计量学院计量测试工程学院,浙江 杭州 310018)

原油输运管路冲蚀影响因素仿真研究

邓智强,梁晓瑜,吴欢欢

(中国计量学院计量测试工程学院,浙江 杭州 310018)

采用计算流体动力学(软件)(computational fluid dynamics,CFD)冲蚀磨损模型仿真模拟原油输运过程中的液固两相流。对弯径比为2的圆形管道典型部件在不同的温度、流速、压力和固体颗粒体积浓度下进行仿真模拟,得出管道冲蚀区域分布与冲蚀率,当压力≤6MPa时,压力对弯头冲蚀结果的影响可以忽略。仅增大流速,弯头平均冲蚀率随之增大。仅增大温度,40℃工况下,弯头平均冲蚀率达到最大值;60℃工况下,弯头平均冲蚀率达到最低值。固体颗粒体积浓度的增长与弯头平均冲蚀率的增长基本呈线性关系。

CFD;液固两相流;冲蚀;圆形弯管

0 引 言

冲蚀磨损是指流体中的固体粒子以一定速度和角度对材料表面进行冲击所造成的材料表面流失的现象。该现象是导致工业部件磨损失效的主要原因[1]。据有关资料统计:在所有发生事故的锅炉管道中约有1/3是由于冲蚀磨损造成的,在用管道输送弯头处的冲蚀磨损比直通部分的磨损大约严重50倍[2]。国内外研究者利用各种流体仿真软件对管道冲蚀磨损展开研究,总结出许多冲蚀磨损预测模型和冲蚀规律。Stack M M[3]采用CFD软件进行离散化计算,证实离散相冲蚀模型(DPM模型)的可靠性。李国美等[4]采用DPM模型,对突扩圆管内固体颗粒的动态变化过程以及颗粒非均匀分布特征进行研究,指出流体携带效应随滑移速度增大而增强。Lin C X等[5]使用了一种简化3D代数滑移模型对水平直管段中泥浆流引起的冲蚀问题进行了研究。吴欢欢[6]采用Hashish模型,讨论了弯头在不同弯径比和曲度以及突扩管在不同突扩比下冲蚀率的变化情况。由于管道磨损成因复杂,冲蚀机理直到目前仍在继续深入研究中。本文主要针对原油输运管路中含砂原油对90°弯管在不同压力、温度、流速和固体颗粒体积浓度工况下冲蚀情况展开仿真研究。

1 模型建立

1.1 管道几何模型及网格

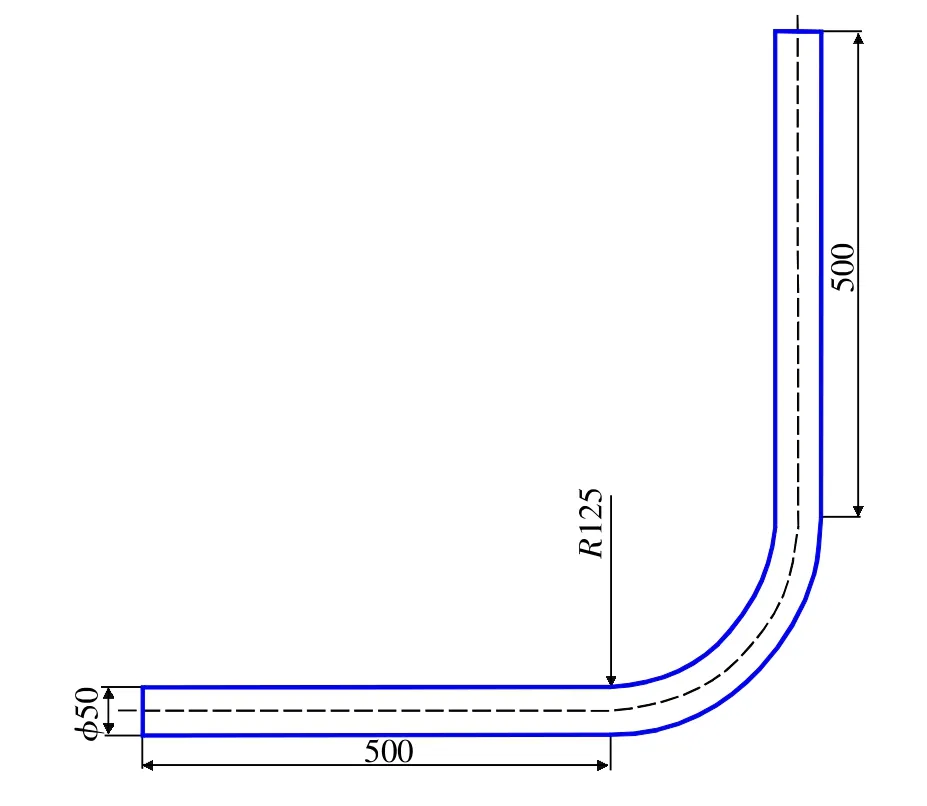

国内外众多学者对于圆形弯管的合适弯径比进行了大量研究[7-8],一般认为弯径比为2~4的90°弯管受到冲蚀作用相对较小,实际工况管道弯径比大多为2~3,本文采用弯径比为2,直径为50mm的圆形弯管,直管段部分长度为10D,如图1所示。

图1 圆形弯管几何尺寸(单位:mm)

含砂原油以速度V向X轴正方向进入管道。管道入口端面采用古钱法划分面网格,体网格采用六面体网格划分,弯管局部网格如图2所示。在流速为10m/s,固体颗粒体积浓度0.5%,温度为120℃工况下,伴随网格尺寸缩小,弯头平均冲蚀率逐渐稳定,当管道体网格尺寸(counter size)为2,总网格数量为581854时,由于网格数量变化引起的弯头平均冲蚀率变化基本稳定,因此,当网格尺寸为2时,网格无关性已能满足计算要求。

1.2 k-ε方程

由于原油在圆形弯管内流动的雷诺数Re>>4000,因此,在采用CFD软件FLUENT仿真过程中,采用k-ε湍流方程。

图2 弯管网格(局部)

式中:Pk——单位体积内k的产生率;

Γk、Γε——湍流动能和湍流动能耗散率的交换系数;

Cε1、Cε2、Cε3——常数;

Fpiui′——颗粒相的存在对流体相湍流动能的影响。

1.3 冲蚀模型

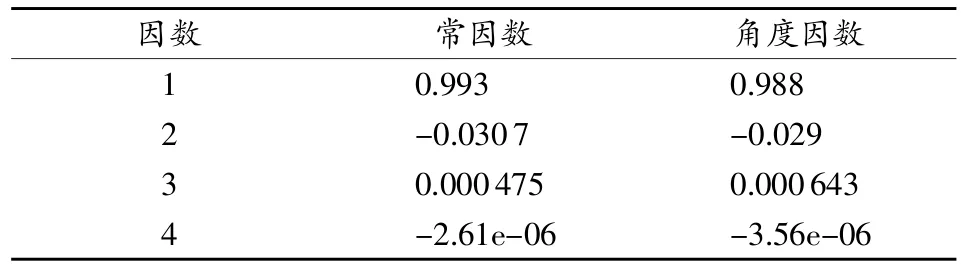

仿真采用FLUENT自带DPM模型,相关因数如表1所示。

表1 DPM相关因数

2 模拟条件

2.1 液相与固相

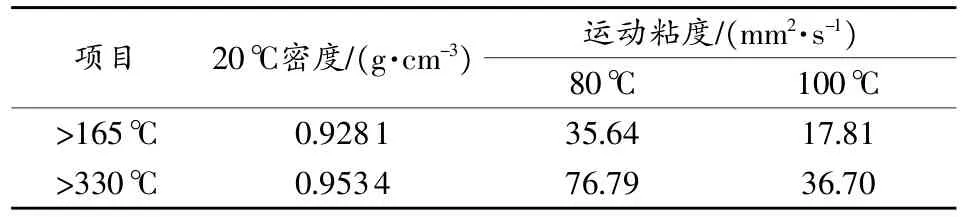

液相采用苏丹六区降粘原油[9],其物性如表2所示。固相为石英砂,其密度为2650kg/m3,固体颗粒粒径为0.5 mm,体积分数为0.05%~0.5%,考虑重力影响因素。

表2 苏丹六区降粘原油物性

2.2 压 力

原油输运管路输送压力一般情况下≤6MPa[10]。相关研究表明[11-12],在压力≤7MPa时,相同温度下,伴随压力增大,原油的密度和粘度变化微弱,由密度和粘度变化带来的冲蚀结果的影响可以忽略。

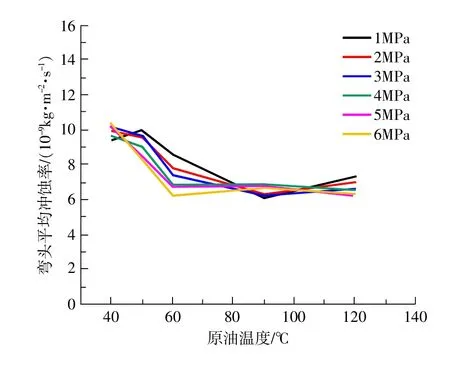

图3 弯头内壁面平均冲蚀率随压力变化

管道进口和出口分别设置为压力入口和压力出口,固体颗粒体积分数为0.5%,流场温度为40~120℃,压强为1~6MPa,弯头平均冲蚀率变化如图3所示。当压力在1~6MPa变化时,弯头平均冲蚀量在同一数量级且数值变化不大。因此,压力因素变化对弯头平均冲蚀率变化的影响可以忽略。

2.3 温 度

根据实际工况,原油温度范围设定为40~120℃。

2.3.1 温度对密度的影响

相关研究表明[13],原油的密度与温度之间的关系如下式所示:

式中:ρ——对应温度下原油密度,g/cm3;

ρ20——20℃时原油密度,g/cm3;

x——密度相关系数;

INT——表示取整。

2.3.2 粘 度

石油粘度——温度简单经验公式为

式中:ν——运动粘度,mm2/s;

T——温度,K。

其中,运动粘度ν与动力粘度η关系为

表3 苏丹六区降粘原油物性表

根据表1,计算得出,n=-0.4822,m=-0.1967。

2.3.3 换算结果

因此,根据式(3)、式(4),可以将表1中的苏丹六区降粘原油在40~120℃范围内各温度点下的粘度及密度换算为表3。

2.4 流 速

含砂原油流速为3~15m/s[14],弯管入口初始流速设置为2~10m/s。

3 仿真结果与讨论

3.1 冲蚀结果

FLUENT计算残差设置为1×10-7,连续迭代运行300次,各项参数指标均达到收敛。流场入口为弯头下方,出口为弯头右上方。

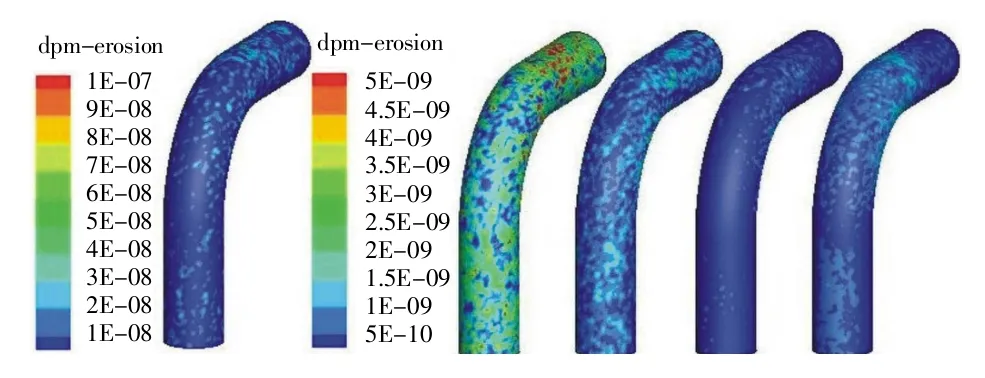

固体颗粒体积浓度为0.5%,温度为40~120℃(温度点如表3),流场压力为常压,流场内固液混合相充分混合均匀且流速在2,6,10m/s工况下,弯头冲蚀位置如图4~图6所示。当温度较低时,弯头冲蚀位置呈发散分布,没有明显集中区域,弯头内壁面冲蚀率较大。伴随温度升高,弯头冲蚀位置逐渐集中于靠近弯头出口70°~85°内壁面外侧,弯头内壁面冲蚀率有所下降。当温度为60℃左右,弯头内壁面冲蚀率达到最低值,且管道内壁面冲蚀集中区域相对较小。

图4 流速为2m/s时各温度点弯头内壁面平均冲蚀率

图5 流速为6m/s时各温度点弯头内壁面平均冲蚀率

图6 流速为10m/s时各温度点弯头内壁面平均冲蚀率

3.2 流速对冲蚀结果的影响

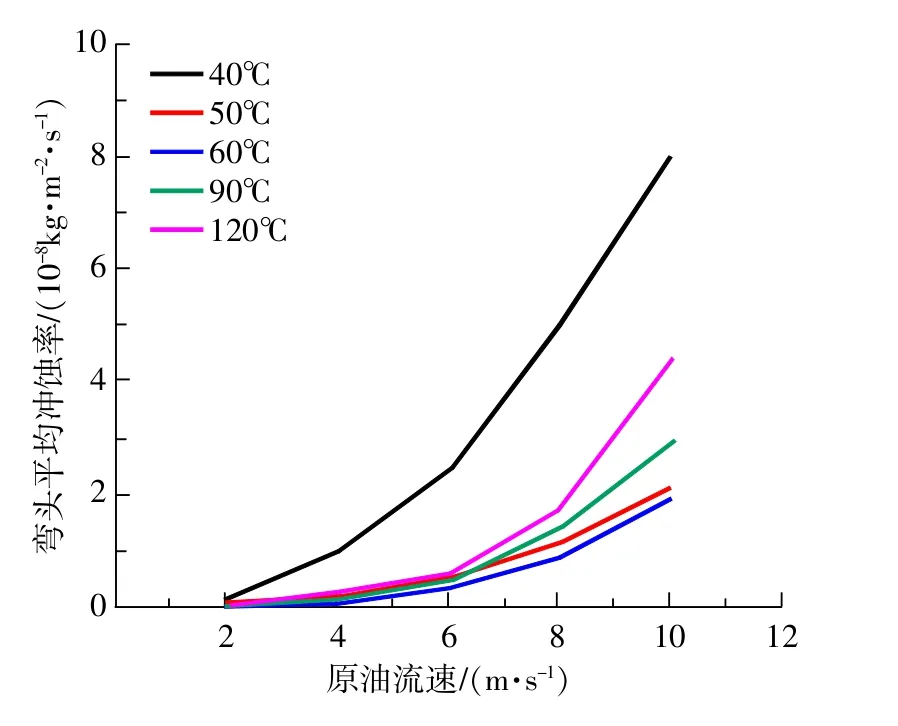

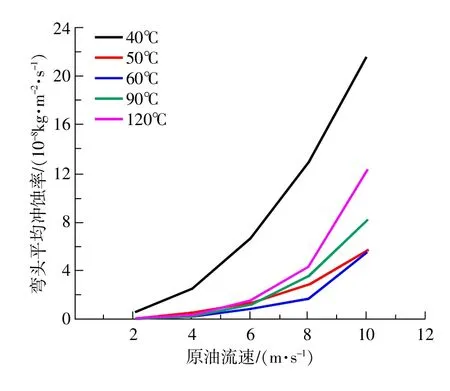

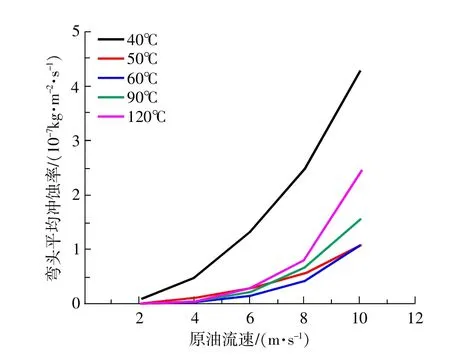

当流场温度和固体颗粒体积浓度保持不变时,固液混合相流速对于弯头平均冲蚀率的影响如图7~图10所示。当混合相流速增大时,原油中的固体颗粒获得碰撞弯头壁面的能量急剧增大,颗粒运动轨迹角度变化大,弯头平均冲蚀率增加。

图7 0.05%体积浓度下弯头内壁面冲蚀

图8 0.1%体积浓度下弯头内壁面冲蚀率

图9 0.25%体积浓度下弯头内壁面冲蚀率

图10 0.5%体积浓度下弯头内壁面冲蚀率

伴随流速增长,在不同温度点工况下,弯头平均冲蚀率增长速率发生较大变化,总体趋势是弯头平均冲蚀率增长速率先增大,超过某一温度拐点后,弯头平均冲蚀率增长速率又逐渐降低。40℃工况下,流速对弯头平均冲蚀率影响最大。50℃和60℃工况下,流速对弯头平均冲蚀率影响最小。

3.3 温度对冲蚀结果的影响

温度对于冲蚀结果的影响主要是由于温度改变,原油密度以及粘度随之改变,原油携带固体颗粒的能力和固体颗粒与管道壁面碰撞的能量发生改变,导致冲蚀结果发生变化。

由图7~图10,当流速和固体颗粒体积浓度一定时,40℃工况下,弯头平均冲蚀率达到最大值。60℃工况下,弯头平均冲蚀率达到最低值。弯头平均冲蚀率总趋势是先降低,然后再升高。

这是由于温度较低时,原油粘度和密度较高,原油携带固体颗粒能力较大,单位时间内与管道壁面碰撞固体颗粒数量较多。当温度升高后,原油携带固体颗粒能力下降,单位时间内与管道壁面碰撞固体颗粒数量下降,导致冲蚀率下降。随着温度不断升高,固体颗粒热运动加剧,与管道壁面碰撞能量不断增强,因此,超过某一温度点后,弯头平均冲蚀率增长速率又重新上升。

3.4 固体颗粒体积浓度对冲蚀结果的影响

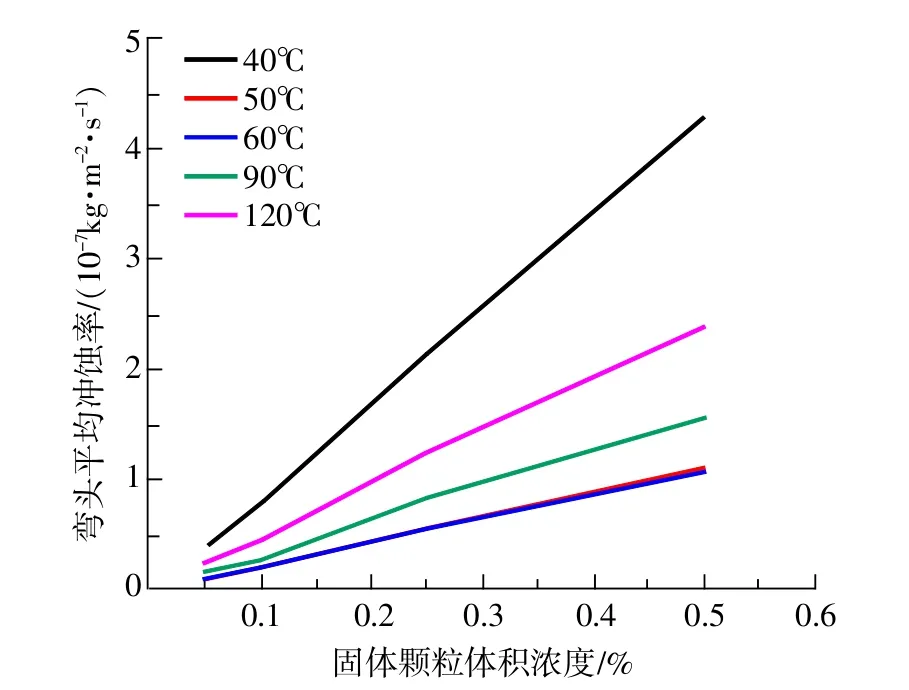

固体颗粒体积浓度对管道冲蚀影响如图11~图13所示。伴随固体颗粒体积浓度升高,弯头内壁面平均冲蚀率基本呈线性增长关系。

伴随固体颗粒体积浓度增长,在流速为2m/s,温度为90℃工况下,弯头平均冲蚀率增长最慢。伴随固体颗粒体积浓度增长,流速为6m/s温度为60℃工况和流速为10m/s温度为60℃工况下,弯头平均冲蚀率增长最慢。

图11 2m/s流速下弯头内壁面平均冲蚀率图

图12 6m/s流速下弯头内壁面平均冲蚀率

图13 10m/s流速下弯头内壁面平均冲蚀率图

4 结束语

采用CFD仿真模拟方法,模拟含砂原油在弯径比为2的DN50mm弯管内流动时,固体颗粒对弯头冲蚀,从压力、温度、流速和固体颗粒体积浓度4个方面对冲蚀结果进行综合分析,可以得到以下结论:

1)原油输运管道内压强对管道弯头处冲蚀速率影响较小,主要影响因素是流体流速、温度和固体颗粒体积浓度。管道冲蚀集中的部位是管道弯头外壁面70°~85°处。

2)在2~10m/s速度范围内,伴随流速增长,40℃工况下,流速对弯头平均冲蚀率影响最大,50℃和60℃工况下,流速对弯头平均冲蚀率影响最小。

3)在40~120℃温度范围内,伴随温度增长,40℃工况下,弯头平均冲蚀率达到最大值。60℃工况下,弯头平均冲蚀率达到最低值。弯头平均冲蚀率总趋势是先降低,然后再升高。

4)在0.05%~0.5%固体颗粒体积浓度范围内,伴随固体颗粒体积浓度升高,弯头平均冲蚀率基本呈线性增长。在流速为2m/s,温度为90℃工况下,弯头平均冲蚀率线性增长趋势最缓慢。

[1]Allence Balla.A review of the performance of engineering materials under prevalent tribological and wear situations in South Africa industries[J].Tribo Inter,1996(29):1052116.

[2]陈冠国,褚秀萍,张宏亮,等.关于冲蚀磨损问题[J].河北理工学院学报,1997,4(19):27-31.

[3]李国美,王跃社.突扩圆管内液固两相流固体颗粒运动特性的DPM数值模拟[J].工程热物理学报,2008,29(12):2061-2064.

[4]Stack M M,Abdelrahman S M,Jana B D.A new methodology for modeling erosion-corrosion regimes on real surfaces:Gliding down the galvanic series for a range of metal-corrosion systems[J].Wear,2010(268):533-542.

[5]Lin C X,Ebadian M A.A numerical study of developing slurry flow in the entrance region of a horizontal pipe[J].Computers and Fluids,2008(37):965-974.

[6]Wu H H,Liang X Y.Numercial simulation on typical parts erosion of the oil pressure pipeline[J].Thermal Science,2013,17(5):1349-1353.

[7]付林,高炳军.油煤浆输送管道弯管部位流场的数值模拟与磨损预测[J].化工机械,2009,5(36):463-465.

[8]丁矿,朱宏武,张建华,等.直角弯管内液固两相流固体颗粒冲蚀磨损分析[J].石油储运,2013,3(32):241-246.

[9]于广明.苏丹六区稠油降粘技术及应用[J].油气储运,2013,1(32):88-90.

[10]康志勇.稠油密度与温度关系方程[J].特种油气藏,1995,3(2):27-29.

[11]刘永红,张建乔,马建民,等.石油防砂割缝筛管的冲蚀磨损性能研究[J].摩擦学学报,2009,3(29):283-287.

[12]翁永基,潘涵,吴志伟.海上钻井管线腐蚀原因分析和防治对策[J].管道技术与设备,2007(6):35-37.

[13]雷宇.稠油粘度预测模型研究[D].成都:西南石油大学,2012.

[14]鄢捷年,赵雄虎.高温高压下油基钻井液的流变特性[J].石油学报,2003,3(24):104-109.

Simulation studies on erosion wear factors of crude oil transport pipelines

DENG Zhiqiang,LIANG Xiaoyu,WU Huanhuan

(College of Metrology and Measurement Engineering,China Jiliang University,Hangzhou 310018,China)

A DPM erosion model was built to simulate the liquid-solid flow in crude oil transport pipelines based on ComputationalFluid Dynamics(CFD).More specifically,erosion area distribution and erosion rates were obtained by simulating the typical parts of circular elbows(with anR/Dratio of 2)under different temperatures,flow velocities and pressures as well as different volume concentrations of solid particles.Studies indicate that erosion impact of pipeline elbows can be neglected when the pressure exceeds 6MPa.The mean erosion rate of bends gets larger and larger only when the flow velocity accelerates.It is up to the maximum value only under the working condition of 40 degrees centigrade and the minimum value under the working condition of 60 degrees centigrade.The volume concentration of solid particles increases with the mean erosion rate of bends in a linear way.

CFD;liquid-solid flow;erosion;circular pipe

A

:1674-5124(2015)05-0116-05

10.11857/j.issn.1674-5124.2015.05.029

2014-09-15;

:2014-11-19

科技部质检公益专项(2012424026)

邓智强(1989-),男,浙江杭州市人,硕士研究生,专业方向为流体仿真学。