大型卧式车铣复合加工中心技术

2015-02-19沈阳机床股份有限公司沈阳第一机床厂辽宁110027郭秀英

■沈阳机床股份有限公司沈阳第一机床厂 (辽宁 110027) 郭秀英

大型卧式车铣复合加工中心技术

■沈阳机床股份有限公司沈阳第一机床厂 (辽宁 110027) 郭秀英

摘要:针对大型企业需求的重要大型零件的配套加工问题,推出一款近年研制的大型卧式车铣复合加工中心;通过对大型零件加工工艺的分析,自身技术的介绍,展示本卧式车铣复合加工中心优点。旨在推进国产机床的发展,强大自主品牌。

近年来,随着我国水利、船舶、发电、矿山、机车等大重型企业的迅猛发展,使之重要的大型零部件的配套问题更显突出。而这些大型零件在某种程度上,毛坯及加工完全依赖进口,限制了产业的发展。因此国内急需开发一些适合这类零部件加工的设备。

这一类零件的加工具有的共同点是:零件细长轴、重量大、工序多、工时长,国内多采用多种刀具、多台设备分序完成;也有在精加工序上配进口车铣中心完成的。总体显现效率低,且受进口设备价格高的制约。

国外卧式车铣复合加工中心机床开发及应用的时间比较早,技术相对成熟,如奥地利的WFL公司、德国的尼尔森公司等。其车铣中心均配单一刀架,旋转刀具和车削刀具安装在同一位置,动力轴悬伸长,刚性低。

下面针对大重型企业需求的重要的大型长轴类零件的配套加工问题,推出一款近年研制的卧式车铣复合加工中心。

大型零件加工工艺分析

1. 典型零件

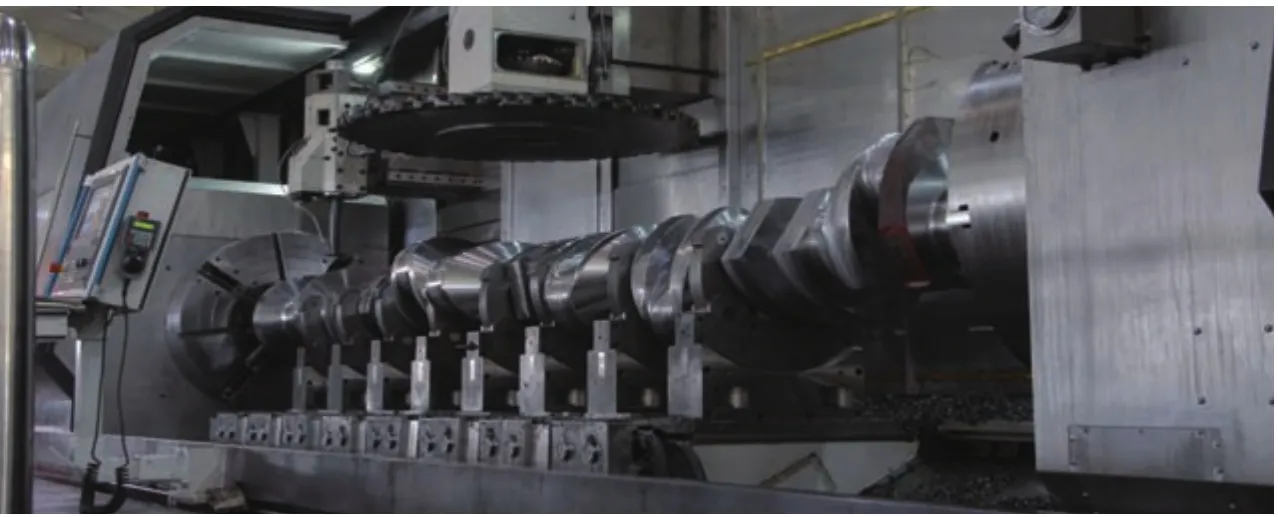

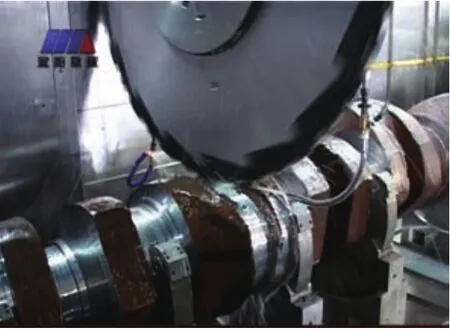

以船舶行业船用曲轴为例(见图1):材料多为铸铁或锻钢, 毛坯余量多达20~30mm,且不均匀、硬度高。外形为长轴带多处曲柄,由于曲柄的回转轴即连杆颈和主轴颈不同心,曲柄绕主轴颈的回转直径大,曲柄轮廓为多段不同心圆弧组成,曲轴的两端面又有很深的油孔,曲柄上还有角度不规则的斜油孔等等,因此需要高刚性、可适合粗精加工的大规格的复合车铣加工中心完成。

图1 某柴油机厂家曲轴毛坯

2. 未采用卧式车铣复合加工中心前曲轴加工工艺

某柴油机厂家加工方案主要是采用多工序,多台设备来完成的:首先是采用镗床打中心孔,平端面;然后将加工后的零件移到专用双主轴箱车床上,粗、精车主轴颈及曲柄外侧面;之后调整两主轴箱上的专用卡具,将连杆颈移到机床主轴的回转直径上,进行工件定位、找正和夹紧,对连杆颈及曲柄内侧面进行粗、精加工,再上落地铣床上粗、精平衡重面;最后将工件在钻床上完成斜油孔、直油孔及两端深孔的加工。这种加工方案车削是在普通卧车上完成,效率低,调整费时,当工件的冲程大时卡具就无法满足加工需求,多工序亦影响工件的加工精度。

3. 采用进口卧式车铣复合加工中心曲轴加工工艺

随着我国船舶行业的日益发展,曲轴的质量也日益与国际接轨。近年此行业的领军企业开始引进如奥地利WFL、德国尼尔森等公司生产的车铣复合加工中心。考虑到这类机床的切削性能,多将设备用于曲轴的半精加工、精加工工序上,不能实现一次装卡完成零件从毛坯到磨削前的加工。

随着中、低速柴油机需求的加大,加之对国外曲轴加工工艺的研讨,机床制造商经过潜心研制,推出了具有自主产权的大型卧式车铣复合加工中心。

大型卧式车铣复合加工中心技术

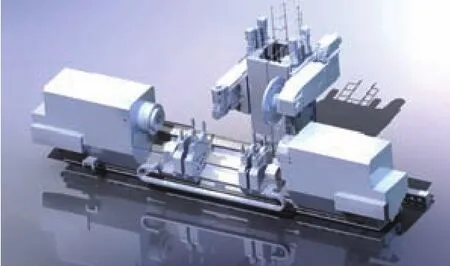

1. 总体布局

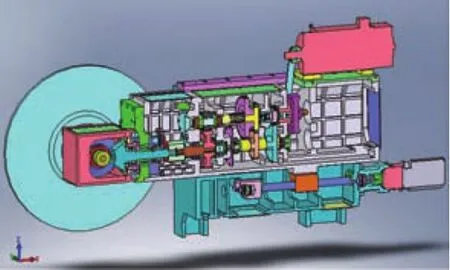

机床如图2所示。总体上采用斜床身、双主轴箱、侧挂式单立柱、双侧挂箱上设双刀架结构形式,刀具位于重力方向进刀,配以工件检测、刀具检测、刀库、恒温冷却装置、水冷装置、排屑装置、防护装置和电气装置等,并采用西门子840D sl数控系统(见图3)。

设备具有(X1、X2、Y1、Y2、Z1、Z2、B1、B2、Cf1、Cf2)任意5轴联动功能、双主轴、双Cf轴同步功能、中心架与副主轴可分别沿Z轴方向自动移动功能,车铣复合加工功能,运用重载刀具镗削深孔功能、高压内冷功能、在机检测功能和刀具在线实时监控功能。

在单立柱的左右各悬挂一套侧挂箱,其上配有刀架,左刀架具有B轴功能,右刀架安装大直径外铣刀盘可实现外铣粗加工。

左侧挂箱内采用内装52k W的内置电动机、一个两级行星齿轮变速箱等集成在内部,结构紧凑。内置电动机、减速机装于采用灌胶工艺成型的多阶梯深孔箱体内,研制过程解决了多阶梯深孔加工精度低的问题,此装置的输出转矩优于进口机床。

右侧挂箱78k W的主轴电动机经齿型带及自制减速箱的减速后,提供10 000N·m大转矩动力。该减速箱可实现两档变速,根据用户的不同需求,配置不同直径的外铣刀盘,解决刀具长、刚性不足、无法实现粗加工的问题。

图2 机床照片

图3 总体布局图

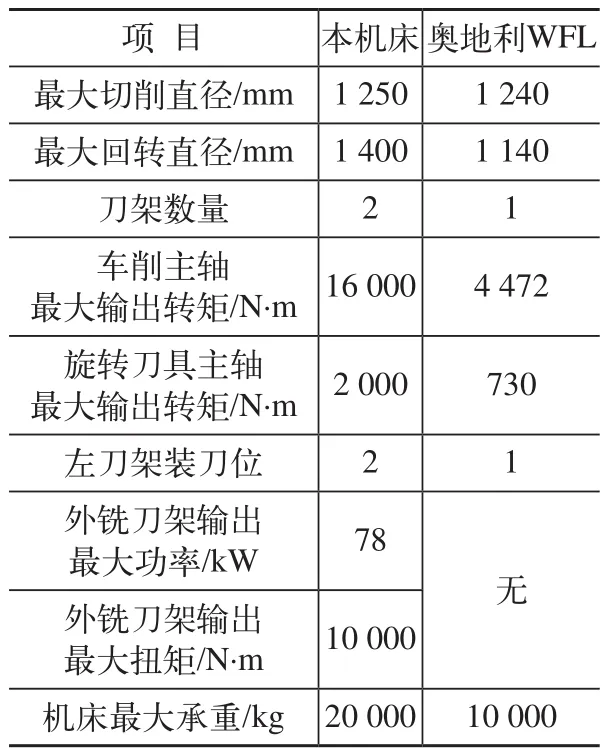

技术参数对比表

2. 技术参数与国外同规格机床对比

从附表可见,本机床在承载能力、功率及扭矩输出方面均有明显优势,打破了国外现有的

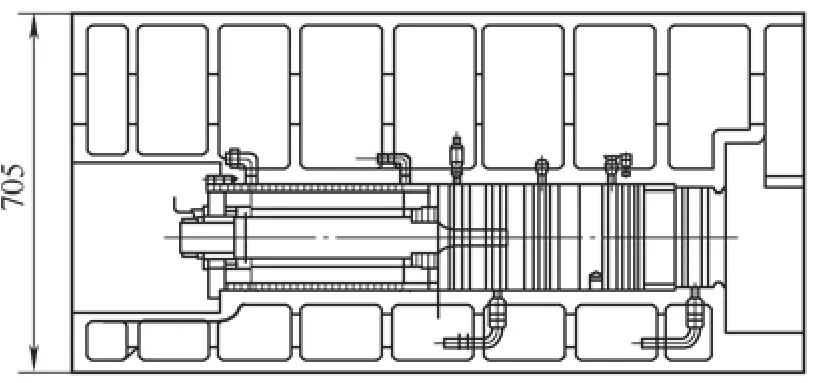

车铣中心仅配置单刀架的布局形式。右刀架大直径刀盘的配备,可实现在1台机床上完成工件的粗、精加工,从而达到高精、高效。左刀架与车削主轴C轴功能相结合实现5轴联动。奥地利WFL机床如图4所示。

图4 奥地利WFL机床

3. 设备的技术创新

(1)单立柱技术。本机床虽然配置了双刀架,但为布局结构紧凑采用了单立柱形式。单立柱侧挂于斜置30°的床身和地面辅助导轨之上,在充分保证立柱运动的平稳性下,这种布局可有效减轻机床重量,降低原材料及加工成本(见图5)。

单立柱Z向(纵向)进给采用双电动机消隙机构,快速进给时双电动机驱动齿轮同向旋转,满足起动时需要大的起动转矩;工进时双电动机驱动齿轮反向旋转,消除传动间隙,确保工进时单立柱运行平稳、不振动(见图6、图7)。

(2)B轴刀架两点布刀技术。传统的车铣中心均配置单一刀架,旋转刀具和车削刀具安装在B轴刀架的同一位置上,必须设有用于车削刀具锁紧的三齿盘机构,因此动力轴的悬伸长,刚性低,不适合粗加工;当加工中低速机曲轴时,由于回转直径大,刀具势必悬伸长,更无法实现在1台机床上完成粗精加工。

本文介绍的设备,左侧挂箱前端装有两点布刀的B轴刀架(见图8),其上分别设有旋转刀具、车削刀具的安装位置,减少了动力轴上用于车削刀具锁紧的齿盘机构,提高了刀架刚性,使粗精加工在2台设备上完成得以实现。

在技术创新实施中:B轴刀架主轴轴承的气密封、B轴任意点锁紧构件材质选择、2点换刀控制程序的开发均涉猎其中,成为刚性、可靠性优于进口产品的保障。

图5 单立柱机构

图6 快速进给时齿轮齿条啮合图

图7 工进时齿轮齿条啮合图

图8 B轴刀架

图9 左侧挂箱

(3) 左侧挂箱(见图9)。目前,国内大型车铣中心侧挂箱多采用动力电动机和减速机外置的结构,即将动力电动机和减速

机安装在箱的顶端,通过细长传动轴传至箱的下部,再传至前端刀架。这种结构下动力电动机和减速机占用空间比较大,且由于通过细长传动轴传递动力,输出轴的功率、转速和转矩不能设计太高。

本文介绍的设备,主轴电动机、减速机集成在左侧进给箱内,该结构形式十分紧凑。由于主轴电动机、减速机等零部件连接精度较高,有效提高了部件使用的可靠性和寿命;同时,传动轴的缩短还可以大大提高动力轴的输出功率、转矩和转速,从而提高了部件的使用性能。由于设备规格大,使安装这些部件的内孔较长,通过采用灌胶工艺解决。主轴电动机通过单独循环的恒温冷却箱的冷却水进行外部冷却,减速机通过循环冷却油进行润滑和冷却,确保结构性能可靠。

左侧挂箱X方向运动应用了双驱动技术、Y方向运动应用了悬垂补偿技术,确保了机床精度。

(4)大扭矩输出的右刀架。为满足粗加工需求,研发输出10 000N·m转矩、可安装1 400mm直径外铣刀盘的右刀架。右刀架可沿Y轴进行旋转或直线运动。右刀架通过齿盘锁紧在右侧挂箱上,旋转后刀盘有3种姿态,刀盘面向左、右为加工位置,刀盘面向下为左刀架加工工件右端时,刀盘需停留在右主轴箱之上。刀盘面向下时也可更换小直径面铣刀,配合沿Y轴方向进行的直线运动,进行平面的铣削加工。有限元分析、三齿盘锁紧机构的优化、刀架箱体选用高强度且抗振好的球墨铸铁,确保了右刀架功能的实现。

右刀架大直径外铣刀盘(见图10)解决了进口机床在曲轴类工件加工时,棒铣刀进行连杆颈的铣削时,随着曲轴回转直径的加大,刀具悬伸加大,刚性不足,无法实现粗加工且效率低的问题。

图10 外铣刀盘

(5)右侧挂箱(见图11)。78kW的动力电动机经齿型带及自制双速减速箱的减速后,可提供10 000N·m的输出转矩,根据用户的不同需求,配置不同直径的铣刀盘,如直径为1 400mm。右侧挂箱在Y轴方向的运动

通过安装在右侧的伺服电动机、减速机带动滚珠丝杠实现的;定点铣削时,采用多个油缸压板锁紧Y轴,避免丝杠受力,保证机床的精度;550mm×675mm的大截面右侧挂箱,为大功率输出机构提供了足够的刚性保证。

图11 右侧挂箱

(6)燕尾拖动机构(见图12)。本文介绍的设备主要针对细长轴类零件加工。对于长度在6m以上的零件,加工时可能要配2~4只中心架才能保证加工精度。当多品种零件换产时或单一品种零件采用的中心架数量少时,中心架间相对距离要发生变化,如果每个中心架均配备一套驱动电动机,必将带来设备成本高,机构复杂,易干涉。

针对上述情况本文介绍的设备采用了专用的中心架燕尾拖动机构:动力电动机、减速机固定在床身右端,驱动长达10m带有插孔的燕尾齿条在固定于床身上的燕尾导轨上沿Z向运动,配合中心架上的插销机构、检测开关,实现对中心架、Z向位置的改变。长达10m、截面积仅为120mm×80mm的燕尾副,由10段组成,对接接口在加载状态下的变形量通过有限元分析获得数据,先期通过调整垫预先拉伸,避免了拖动部件过程弹性变形带来的抖动。工艺对各段单件加工的一致性进行严格控制,安装时实施测量。每段燕尾导轨均设有润滑单元,确保运动顺畅。开发智能软件,将每个燕尾齿条上插孔定义序号,用户仅需输入零件型号,即可获知拖动部件的顺序及行程量。燕尾拖动机构技术是一种全新的设计理念,性价比高,已获实用新专利。

图12 燕尾拖动机构

(7)自适应控制技术。采用直径1 400mm外铣刀盘粗加工如曲轴类零件过程中,由于零件表皮硬度高,且余量不均,采用恒定切削参数易造成闷车或打刀,为此应用了自适应控制技术:通过检测铣削主轴的负载,运用内部的专家系统对采集的主轴负载信号和相应的刀具及工件材料数据进行分析处理,实时计算出机床最佳的进给速率并应用到铣削加工过程中,从而大幅度提高生产效率,并在加工过程中稳定、连续、自动的控制进给速率,同时实现动态的刀具及主轴保护功能。

在加工过程中,自适应控制系统可以依据控制对象的输入输出数据,进行学习和再学习,不断地辩识模型参数并进行修正。随着生产过程的继续,模型会变得越来越准确,最终将自身调整到一个最优的工作状态,实现加工过程的优化。

结语

从上述关于大型卧式车铣复合加工中心技术的论述可见,无论从技术参数到性能均是具有较高的技术含量、独到的创新性,值得推广。

本文介绍的设备现在已有多位重要客户。其性能在国内机床行业属于绝对领先地位。它的试制成功,打破了重点行业的大型、关键设备被国外机床垄断的局面。它不但具有国外知名品牌的性能,并加以创新、提升,完全可以替代进口机床取代传统工艺,可以使国家重点行业的重要零部件的加工更上一个台阶。该机床还具有很好的性价比,因此可以为国家节约大量外汇,为企业节约大量资金,带来可观的经济效益,应用前景十分广阔。

收稿日期:(20150214)