菱齿立铣刀铣削碳纤维复合材料的切削性能研究

2015-02-19厦门金鹭特种合金有限公司福建361021鄢国洪

■厦门金鹭特种合金有限公司 (福建 361021) 鄢国洪

菱齿立铣刀铣削碳纤维复合材料的切削性能研究

■厦门金鹭特种合金有限公司 (福建 361021) 鄢国洪

摘要:针对碳纤维复合材料在铣削加工时易起毛刺、工件表面质量差及刀具寿命短等问题,本文在分析普通右旋立铣刀铣削碳纤维复合材料形成缺陷机理的基础上,提出了刀具的新型切削刃设计方案——菱齿设计,并选用普通右旋硬质合金立铣刀和新型菱齿硬质合金立铣刀进行碳纤维复合材料铣削加工时的工件表面质量和刀具磨损对比分析。

碳纤维复合材料(CFRP)是以碳纤维为增强体的树脂基复合材料,具有比强度和比模量高,抗疲劳性能优异,减振性能好,安全性能高,可显著降低结构件的重量等优异性能,目前广泛应用于航空航天、汽车、能源及体育器材等领域。碳纤维复合材料零件与其他材料零件装配联接时,铣削加工是获得精确几何形状的主要形式之一。由于碳纤维复合材料各向异性的特点,层间强度低而碳纤维硬度高,在铣削过程中易产生分层、翻边及毛刺等缺陷,严重影响了刀具使用寿命和工件表面质量。

本文提出了菱齿型立铣刀的设计方案,并选用普通右旋金刚石涂层立铣刀、新型菱齿金刚石涂层立铣刀以及菱齿未涂层立铣刀,对碳纤维复合材料进行侧铣试验。在相同切削条件下,通过对铣削过程中工件加工表面质量、刀具寿命以及刀具磨损形貌的对比研究,探讨了金刚石涂层的菱齿立铣刀铣削碳纤维复合材料的切削加工性能。

1. 菱齿型立铣刀设计原理

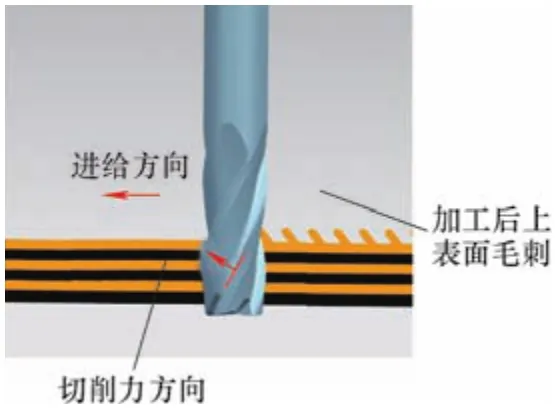

在碳纤维复合材料的铣削加工中,普通硬质合金立铣刀作为一种传统经济的刀具仍然存在于生产领域。普通右旋立铣刀铣削碳纤维复合材料加工如图1所示。铣削过程中,由于刀具右旋螺旋角的存在,复合材料的上、下表面均受到斜向上的切削力作用,此时材料下表面的纤维层刚性较好,容易完全被切断;而材料上表面的纤维层由于缺乏上方的支撑材料,不容易完全被切断,因此在工件的上表面易出现毛刺、撕裂,甚至是分层现象,影响工件表面质量。

图1 普通右旋立铣刀铣削CFPR

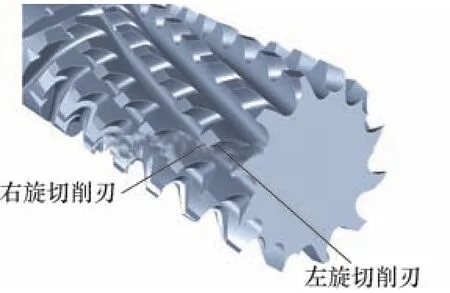

图2 菱齿立铣刀的刃型

新型菱齿立铣刀的刃型如图2所示,菱齿型立铣刀通过右旋向和左旋向的开槽磨削,形成了数量较多的切削刃。在每个菱形的刀齿上,都具有右旋切削刃和左旋切削刃。铣削时,碳纤维复合材料既受到右旋切削刃向上切削分力的作用,也受到了左旋切削刃向下切削分力的作用,因此纤维层材料受力均衡,切削过程平稳。由于菱齿型立铣刀在任一截面均有右旋刃和左旋刃同时参与切削加工(见图3),在较快切削速度的作用下,工件表面层纤维材料同时受到了向上和向下切削力的作用,类似于剪刀原理,纤维材料轻易被剪断,可以有效地防止工件上、下表面撕裂、毛刺等加工缺陷的产生,提高复合材料的加工质量。

图3 菱齿立铣刀的横截面

2. 试验条件

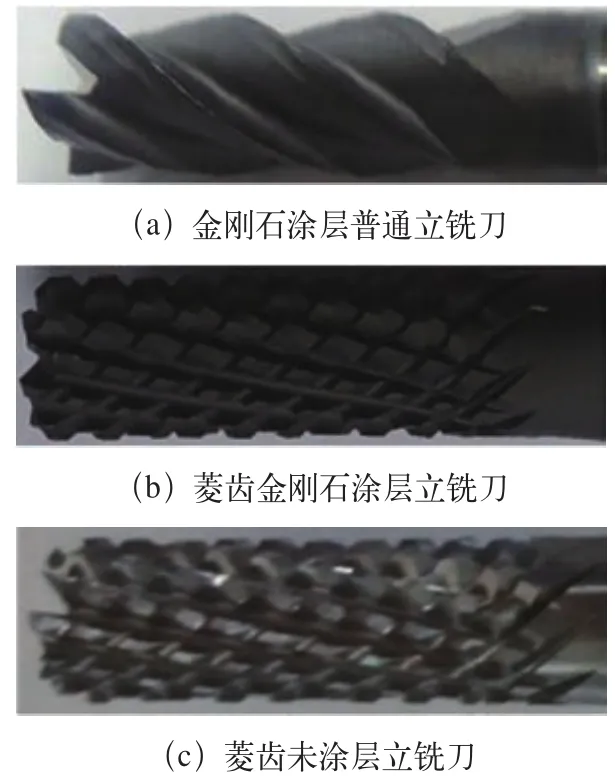

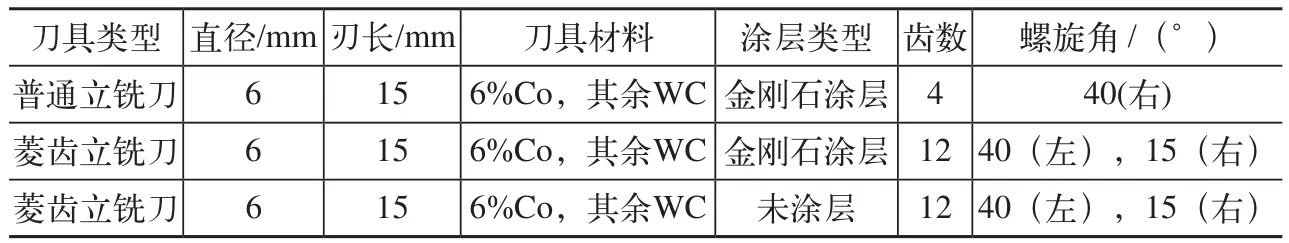

试验刀具选用金刚石涂层普通右旋立铣刀、金刚石涂层菱齿立铣刀以及未涂层的菱齿立铣刀,如图4所示,刀具几何参数如表1所示。试验工件材料为T300型碳纤维复合材料,工件材料性能如表2所示。

切削试验在福裕立式加工中心QP2033-L上进行,刀柄BT40-KMC32-105,加工条件如表3所示。试验后,选用Keyence显微镜(型号:VHX-100)观察工件表面质量以及刀具切削刃的磨损情况。

3. 试验结果与分析

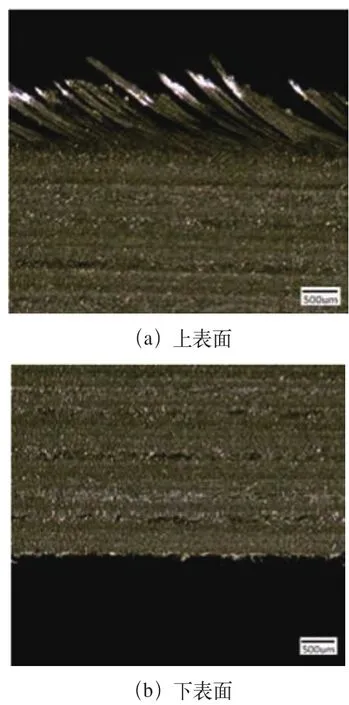

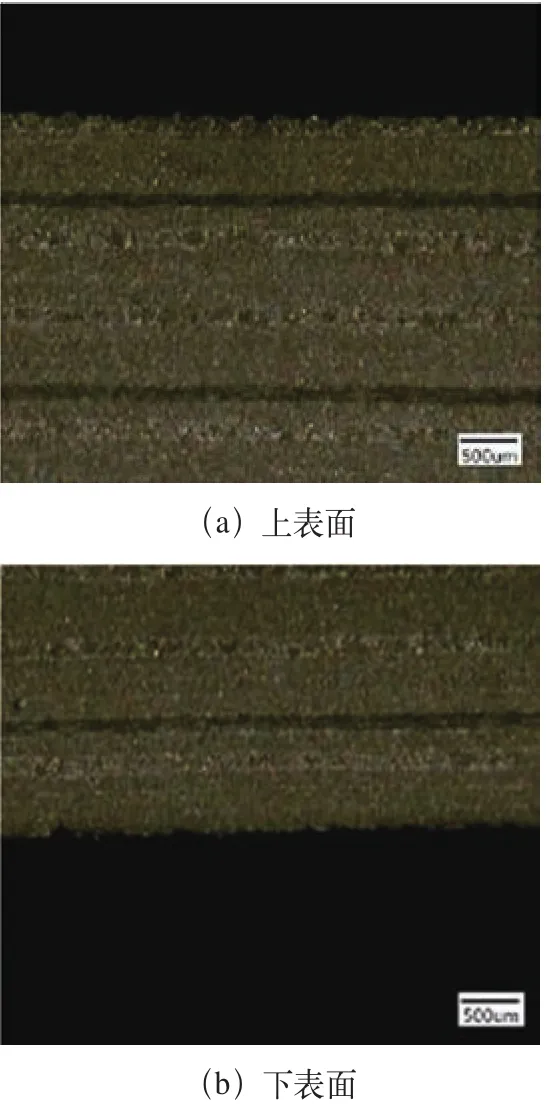

(1)工件表面质量对比分析。在相同的切削加工条件下,普通金刚石涂层右旋立铣刀侧铣碳纤维复合材料3m后工件的表面质量如图5所示。从图中可以看出,工件上表面出现了明显的毛刺和撕裂现象,而下表面加工质量良好。

图6所示为金刚石涂层菱齿立铣刀侧铣碳纤维复合材料3m后工件的表面质量照片。从图中可以看出,碳纤维复合材料工件的上、下表面均未出现毛刺、撕裂等加工缺陷,加工表面质量明显优于普通立铣刀。图7所示为未涂层菱齿立铣刀侧铣碳纤维复合材料3m后工件的表面质量图片。由图可见,工件的上、下表面出现了轻微的毛刺现象,加工表面质量优于普通立铣刀,但比金刚石涂层菱齿立铣刀差。这主要是由于工件材料中的碳纤维硬度较高、未涂层刀具磨损较快的原因。

图4 试验中使用的铣刀

图5 普通右旋立铣刀加工工件表面质量

图6 菱齿金刚石涂层立铣刀加工工件表面质量

表1 试验刀具参数

表2 碳纤维复合材料性能

表3 碳纤维复合材料的铣削加工条件

(2)刀具寿命对比分析。

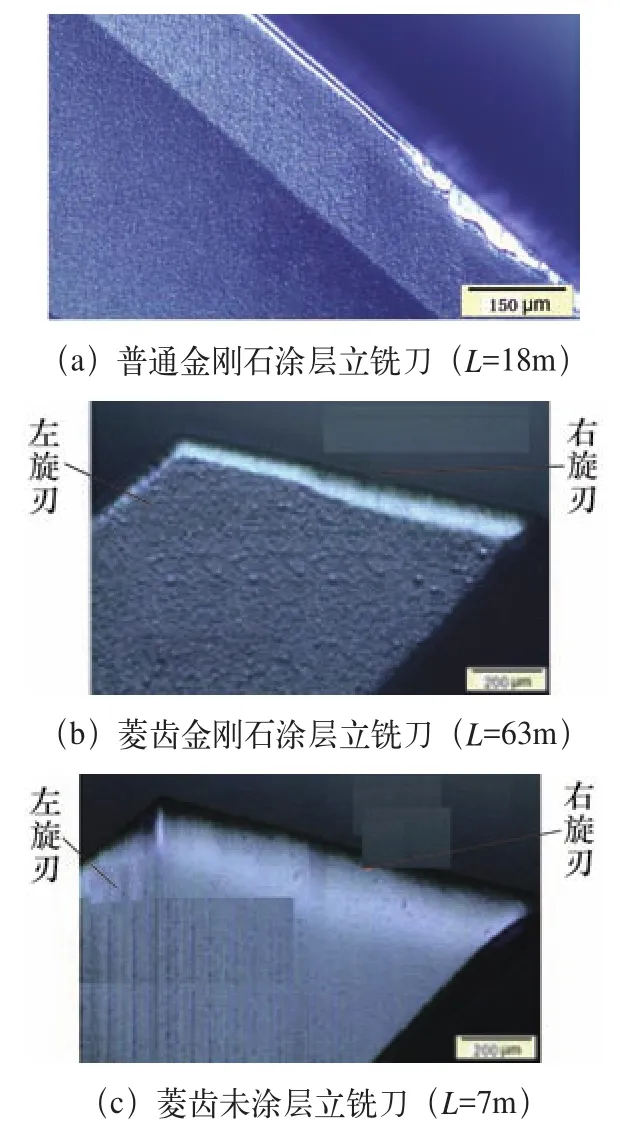

图8所示为3款铣刀侧铣碳纤维复合材料的刀具磨损曲线。若不考虑碳纤维复合材料表面质量,仅以刀具后刀面磨损量VB=0.1mm作为刀具磨钝标准,在达到磨钝标准时,菱齿金刚石涂层立铣刀的切削距离为63m,普通立铣刀的切削距离为18m,而菱齿未涂层立铣刀的切削距离仅为7m。金刚石涂层普通右旋立铣刀的刀具磨损比同样涂层的菱齿立铣刀要快得多,这主要是由于菱齿立铣刀的切削刃数量在设计上明显多于普通立铣刀,在任一横截面上,同时参与切削加工的切削刃约8个(见图3),为普通右旋立铣刀的2倍。在相同转速和进给速度下,菱齿立铣刀每齿承担的切削力比普通立铣刀小,因此同为金刚石涂层的菱齿立铣刀刃口磨损比普通立铣刀缓慢。对比金刚石涂层菱齿立铣刀和未涂层的菱齿立铣刀,可以发现金刚石涂层的菱齿立铣刀的刀具寿命约是未涂层菱齿立铣刀的9倍。

(3)切削刃磨损对比分析。由于碳纤维复合材料的切屑呈粉末状,刀具的磨损主要发生在切削刃和后刀面附近。刀具后刀面磨损值VB=0.1mm的刀具磨损如图9所示。从图9a中可以看出,普通右旋立铣刀前端切削刃的后刀面磨损显示为均匀磨损,在靠近工件上表面的位置出现异常边界磨损,初步分析由于碳纤维上表面残留毛刺对刀具不断冲击造成边界剧烈磨损,露出发亮的硬质合金基体材料,刀具磨损严重。相比之下,图9b所示菱齿金刚石涂层立铣刀则显现出良好的耐磨性,加工63m后刀具后刀面磨损量才达到0.1mm,其右旋刃表面金刚石涂层已被磨损掉,而左旋刃表面金刚石涂层仅发生轻微磨损。图9c所示的未涂层菱齿立铣刀在切削7m后,右旋刃和左旋刃都出现了严重磨损。这主要是由于碳纤维复合材料主要成分是碳,其硬度非常高,在切削加工时,碳原子与刀具表面发生剧烈摩擦,当硬质合金刀具表面没有涂层保护时,刀具后刀面非常容易发生磨损。而金刚石涂层的硬度非常高,可以达到8 000HV,在切削加工碳纤维复合材料时,金刚石涂层可以有效保护刀具刃口,从而减缓刀具后刀面的磨损。

图7 菱齿未涂层立铣刀加工工件表面质量

图8 刀具磨损曲线

图9 刀具后刀面磨损

4. 结语

(1)由于菱齿型立铣刀在每个刀齿上均有右旋刃和左旋刃,在任一横截面上均同时有右旋刃和左旋刃参与切削,形成的剪切合力易于将碳纤维丝束剪断,可有效抑制碳纤维复合材料表面毛刺、撕裂等现象的发生,提高工件加工表面质量。

(2)相同金刚石涂层的菱齿立铣刀和普通右旋立铣刀相比,由于菱齿立铣刀同时参与切削的刃数约为普通右旋立铣刀的2倍,故菱齿立铣刀每齿承担切削力较小,刀具后刀面磨损缓慢;未涂层的菱齿立铣刀在铣削碳纤维复合材料时,由于刀具表面没有金刚石涂层的保护,刀具后刀面磨损速度非常快。

(3)综上所述,新型金刚石涂层菱齿立铣刀适合于碳纤维复合材料的铣削加工。

收稿日期:(20150414)