快速接头阀套以车代磨技术

2015-02-18长治清华机械厂山西046012李晓波

■长治清华机械厂 (山西 046012) 万 庆 李晓波

快速接头阀套以车代磨技术

■长治清华机械厂 (山西 046012) 万 庆 李晓波

摘要:从工艺、工装夹具、刀具及工艺参数等几方面介绍了快速接头“以车代磨”技术的应用,简化了加工工艺,改善了零件的加工质量,提高了加工效率。

1. 以车代磨技术现状

车削加工是机械制造行业中最基本、最广泛的一种工艺方法。随着现代制造技术的发展,数控―组合机床系统刚性及精度的提高,各种新型刀具材料在车削行业的不断运用,使得车削替代磨削成为可能,同时在生产实践中取得了巨大的经济效益和社会效益,现在已成为行业发展趋势。

所谓“以车代磨”,就是在工件加工过程中,以精车加工代替磨削加工,保证工件尺寸精度、形位精度及表面粗糙度的方法。

以车代磨加工方法与传统的先车后磨加工方法相比,具有以下优点:①车削具有比磨削更高的加工效率,其金属切除率通常是磨削加工的3~4倍,而所消耗能量仅为磨削加工的1/5。②车削可获得良好的加工精度,避免磨削加工带来的表面烧伤及裂纹。③一次装夹使精度和生产安全性明显提高。④车削加工是洁净加工,多数情况下加工过程中无须切削液。一方面避免“骤冷”带给刀具寿命及表面质量的影响,另一方面降低废液处理造成的成本浪费。⑤能够满足和适应柔性化生产的需求。

随着数控技术的深入,组合机床在机械制造行业的深入推广,车削代替磨削成为机械制造行业新的发展趋势。但由于生产企业、操作者的认识不足,普遍还是在粗加工时采用车削工序,精加工时采用磨削工序的方法,尤其是高硬度材料的加工。另一方面,车削替代磨削加工的理论研究不足,操作规范不足以指导生产实践,加工时切削参数、刀具材料的选择全凭借操作工人的经验,易导致加工过程中的盲区。

2. 快速接头阀套以车代磨工艺改进

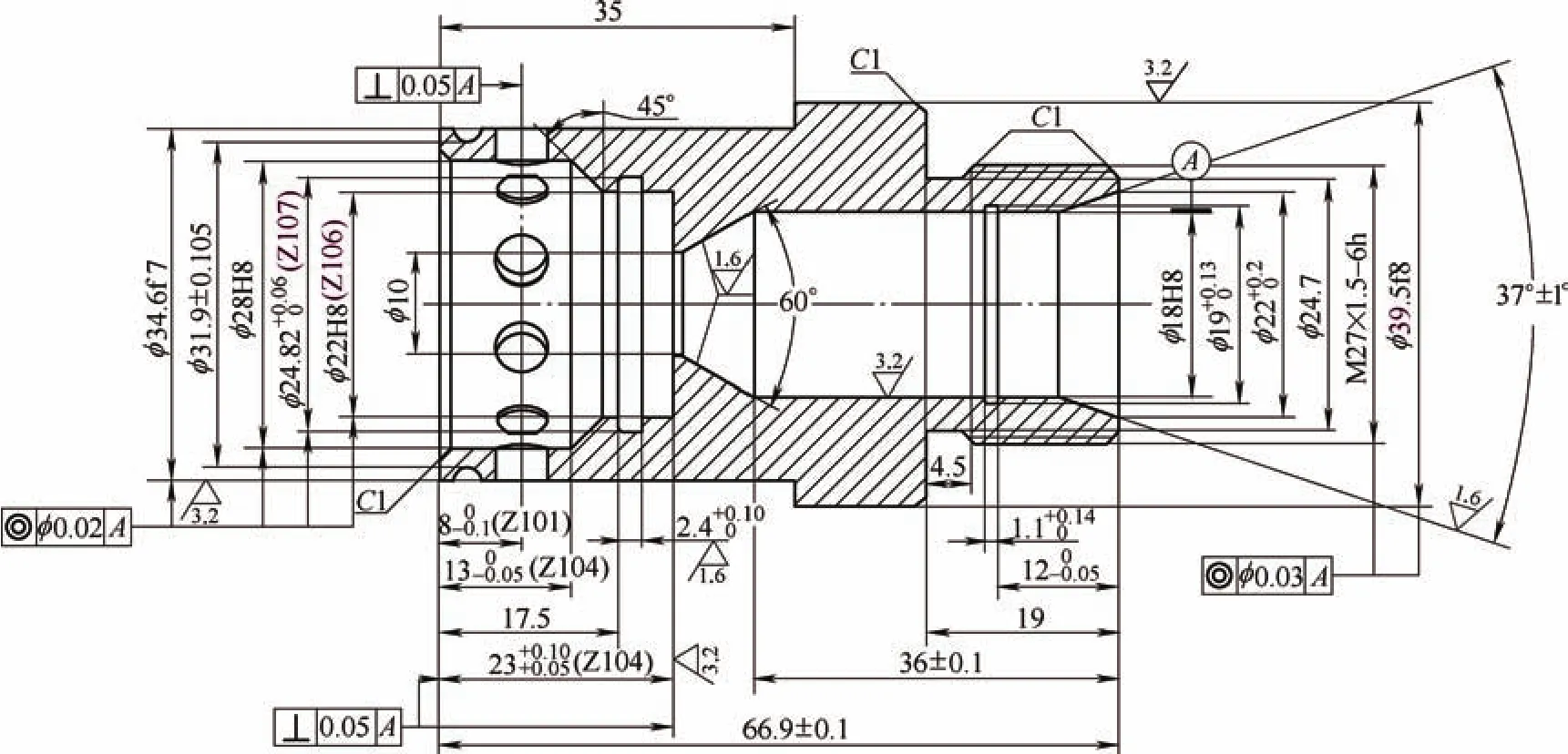

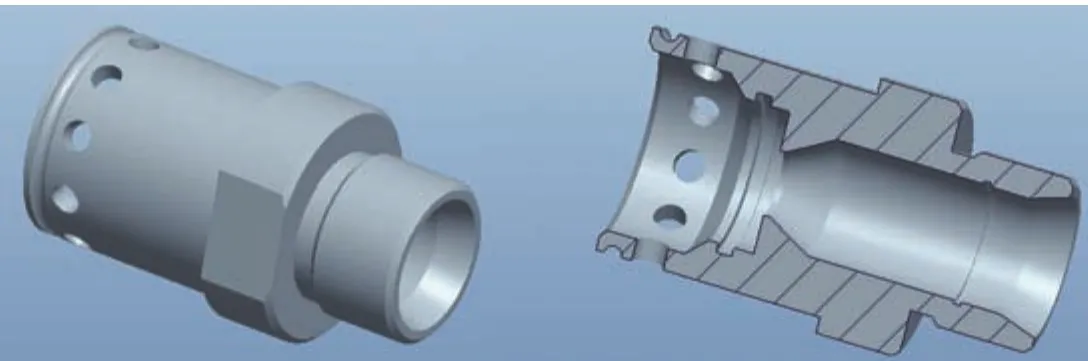

快速接头阀套如图1所示,图2为其立体图。

图1

图2

快速接头阀套热处理后,最终保证尺寸精度和形位精度采用的加工工序为精磨后再精车。

按此工艺流程,在精加工过程中,需要使用磨床和车床两种设备,进行多次装夹才能够实现零件尺寸精度及位置精度要求,实际操作中存在如下缺点:为保证各外圆、内孔相对基准孔φ18H8的同轴度要求,在进行磨削工序时以外圆为基准进行找正,精磨φ18H8内孔;同时以精磨内孔配制心轴,再以心轴定位,精磨各外圆尺寸,以保证图样要求。按原工艺流程,靠磨削来保证零件的尺寸及形状公差要求,很大程度取决于半精加工装夹定位的精度,如装夹不当,势必造成后续磨削工序的偏磨或无法找正等缺陷;另一方面,磨削无法加工的表面,还需最后精车工序完成,工件多次装夹重复定位而影响加工精度。

由于原加工工艺有以上缺点,所以决定使用“以车代磨”,使用精车一道工序代替最后的精磨和精车工序,以减少工件装夹次数,提高工件加工精度。

3.“以车代磨”加工工艺

(1)加工设备及工艺装备:采用数控加工设备,设计加工如图3所示定位套工装。

以定位套外圆找正,其端面靠齐自定心卡盘,实现工装的径向、轴向定位。加工时依靠工件螺纹的旋合及端面对正来实现精确定位。一次装夹车削左端面及外圆φ34.6f7,换刀具同时加工φ28H8、φ24.82和φ22H8三个内孔尺寸及60°锥度,这样既保证零件加工精度,又满足位置公差要求。使用车削技术替代磨削技术,减少了工序间的转换,提高了生产效率;同时车削加工能有效避免磨削造成的表面烧伤,获得良好的表面质量。

(2)刀具材料选用:工件材料为4Cr13,属马氏体类型不锈钢,热处理要求48~52HRC,因此选择TIACN刀具。该刀具有极好的高温硬度,冲击强度和抗破碎性能较好,与普通硬质合金刀具相比,其切削速度可提高一个数量级;由于外圆均布10个φ4.9mm内孔在精车之前加工,将会导致精车外圆时切削的不连续性,容易使刀具崩刃,但该刀具能够在继续切削过程中保持定位不变,因此能够控制外圆表面的加工质量。

(3)工艺系统要求:由于材料淬火硬度要求较高,在车削过程中产生的切削力将增加50%以上,切削所需功率也会增加2倍左右,对机床系统的刚性提出了更高要求。为保证精车后表面质量和磨削之后的表面质量一致,所用机床主轴的径向和轴向振动必须保持在2mm以内,且良好的温度补偿性能必不可少,同时还必须避免加工过程中的“陡动”效应。

图3

(4)切削参数选择:工件材料硬度越高,其切削速度应越小。但切削速度减少,切削过程中产生的切削热会集中在切削部位,增加工件的热变形,因此切削速度不易过小。而半精加工后外圆表面留下的加工余量仅为0.2mm,加工表面粗糙度值要求为Ra=3.2mm。为减少零件加工变形,提高加工表面质量,同时兼顾加工精度和生产效率的要求,进给量选择在0.03~0.07mm/r的范围,切削速度的范围选择在20 ~70m/min。

镗削内孔时,切削压力大,会增加镗刀杆的扭力和切向力。为避免振动及变形,采用小刀尖半径。同时减小切削深度和进给量。

4. 结语

车削的优势在于其灵活性和加工速度的快捷性,而磨削的优势是其加工的精准性。能够充分发挥各自的优势,并将两者有效结合,互相补充,将会实现社会化大生产的经济优势;如果能够将两种工艺综合在组合机床上,也势必是一种新工艺方面的尝试。

收稿日期:(20141225)