冷风及冷风与热风联合干燥海参效果的比较研究

2015-02-17马先英赵世明洪滨李秀辰武立波谢忠东

马先英,赵世明,洪滨,李秀辰,武立波,谢忠东

(1.大连海洋大学机械与动力工程学院,辽宁大连116023;2.獐子岛集团股份有限公司,辽宁大连116011;3.中华人民共和国大连出入境检验检疫局,辽宁大连116600)

干制海参具有营养丰富、携带方便、易贮存等特点,广受人们的喜爱。水产品的干燥生产是水产品加工的重要方法之一。采用自然风干或人工热风干燥加工水产品时,虽然热风温度可以提高干燥速率,但过高的温度会导致水产品营养成分和生理活性成分破坏[1],热敏性营养活性物质会造成很大损失,水溶性也比较差,同时干制品的体积缩小严重,复水较难,影响了干制品的质量[2]。常用的高温挂盐传统海参干制加工工艺复杂而粗糙,干燥时间较长,卫生条件不易控制,含盐量过高,严重影响了干制海参产品的质量[3]。在较低温度下进行水产品干燥,能减少营养损失,并能获得良好的风味、外观和口感[4]。冷风干燥技术适用于高蛋白质含量水产品的干燥,能减少蛋白质热变性、脂肪氧化、色变和风味物质的损失[5]。从干燥后的制品品质来看,相对于自然晾晒和热风干燥,冷风干燥工艺能显著提高干制品中的总糖含量且能较好地保持样品的色泽亮度[6]。冷风干燥海产品具有加工设备简单、产量较大、能耗较低、产品感官特性好等特点[7]。

采用真空冷冻干燥技术加工海参,虽然可以明显提高干制品的质量和档次,但却在水产品加工行业推广缓慢,究其原因,主要是因为设备投资较大,大规模生产冻干食品仅靠冻干机本身的冻结设备无法实现,能耗会比一般干燥方式要大得多[8-9]。孙妍等[10]利用热风对海参进行了干燥加工,发现适合海参干燥的热风温度为45~75℃,用时为12 h。母刚等[11]对海参进行了热泵干燥试验研究,岑琦琼等[12]对近年来各种水产品加工干燥技术的研究进展进行了综述,各种干燥技术既有各自的优点,又有其不同的局限性,因此,在不断完善各种干燥技术方法和设备的同时,根据物料的特点,将两种或两种以上的干燥方法进行优势互补,分阶段或同时进行联合干燥已经成为发展趋势。而冷风及冷风-热风联合两种干燥海参的方法目前尚未见报道,本研究中采用这两种干燥方法对海参进行了试验研究,旨在研究这两种干燥方法对海参干燥速率和感官品质的影响,从而为海参及水产加工企业寻找降低能耗、提高生产效率和保证海参品质的干燥技术和方法。

1 材料与方法

1.1 材料

试验用海参为獐子岛盐渍海参,规格为15~20 g/头。仪器设备主要有冷风干燥机 (1HP-5)、热风循环干燥机 (RHDM-802)、风速测定仪(testo410-1)和水分测定仪 (MB45)。

1.2 方法

1.2.1 试验样品及预处理

(1)冷风干燥试验。取獐子岛盐渍海参1 kg,均分为3份,每份333 g。将海参用5倍水进行脱盐,脱盐水温为8℃,环境温度为8℃。脱盐2 h后使用海参3倍的水量,水煮海参10 min(沸水100℃),沥干后得到样品1、样品2、样品3的质量分别为290、292、297 g。

(2)冷风-热风联合干燥试验。试验样品及预处理过程同冷风干燥试验。水煮沥干后得到样品1、样品2、样品3的质量分别为292、295、295 g。

1.2.2 试验条件

(1)冷风干燥试验。对试验样品1、2、3分别采用温度为 8、15、25℃,冷风风速均为 6.5 km/h进行3组干燥试验,干燥达到最终含水率14%左右要求。

(2)冷风-热风联合干燥试验。先进行冷风干燥若干小时,然后进行热风干燥,直至达到制品最终含水率14%左右要求。样品1采用冷风温度为8℃,风速为6.5 km/h,干燥时间为264 h;热风温度为45℃,风速为9.0 km/h干燥时间为120 h。样品2采用冷风温度为15℃,风速为6.5 km/h,干燥时间为240 h;热风温度为45℃,风速为9.0 km/h,干燥时间为96 h。样品3采用冷风温度为25℃,风速为6.5 km/h,干燥时间为168 h;热风温度为45℃,风速为9.0 km/h,干燥时间为96 h。

1.2.3 干燥特性

(1)初始含水率的测定。设置干燥参数为130℃/A60。将海参粉碎成2 mm的颗粒,放入水分测定仪托盘中进行烘干 (130℃),当烘干60 s前后海参质量相差≤2 mg,视为水分测定结束。冷风干燥试验样品1、2、3的初始含水率分别为83.8%、84.4%、84.9%;冷风-热风联合干燥样品1、2、3的初始含水率分别为84.4%、84.3%、84.6%。

(2)干燥曲线的测定。在两种干燥方式下,试验过程中每24 h测定一次海参样品的质量,干燥终止时湿基含水率均为 (14.0±0.5)%,分别得出海参湿基含水率随干燥时间的变化曲线。

(3)感观特性评价。按照国标要求对干海参的感官评定从两个方面进行评价:一是对干海参样品进行感官评定;二是对干海参样品复水后进行感官评定。

(4)复水干重率计算。对干制品进行复水试验,称出复水前样品质量和复水并烘干后样品质量,操作步骤如下:

取2只干海参称重 (m1,精确到0.001 g),分别置于500 mL烧杯中,倒入蒸馏水,水量浸没参体,盖上盖后于室温下浸泡18~24 h,剖开参体,清除泥沙;取出洗好的海参,切成5 mm长的段,再置于500 mL烧杯中,加水 (同上)后盖好器皿盖,大火煮沸,然后调至小火,保持沸腾45 min,凉至室温;将样品取出,用滤纸吸去水分,切成约5 mm×5 mm的小块,分别置于已恒重的培养皿中,于烘箱 (105℃±2℃)中烘6 h,在干燥器中冷却30 min,称重 (m2,精确到0.001 g)。

干重率计算公式为

其中:m1为复水前样品质量 (g);m2为复水后并烘干后样品质量 (g);X1为复水后干重率 (%)。

2 结果与分析

2.1 干燥特性

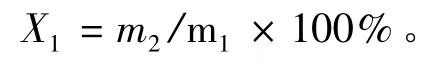

2.1.1 冷风干燥 海参冷风干燥试验的干燥曲线如图1所示。由图1可见,在干燥初期,海参含水率较高,干燥速率较大;随着干燥时间的延长,即当干燥144 h以后,干燥进入降速阶段,海参含水率逐渐减小,干燥速率明显降低。

图1 海参冷风干燥曲线Fig.1 Drying curves of sea cucumber by different cold air

3个试验样品由于风温条件不同,其干燥速率有明显差异。从图1可见:干燥温度为8℃时,试验样品干燥速度最慢,干燥时间最长,干燥结束时间为480 h;温度为15℃时,试验样品干燥速度较慢,干燥时间较长,干燥结束时间为432 h;温度为25℃时,试验样品干燥速度最快,干燥时间最短,干燥结束时间为288 h。原因是干燥速度与干燥介质温度直接相关,干燥温度越高,干燥速度越快,反之,就越慢。

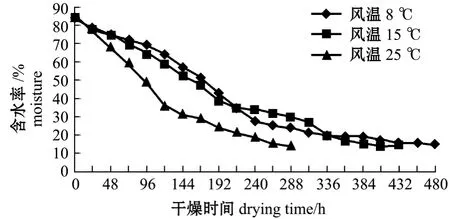

2.1.2 冷风-热风联合干燥 海参样品在不同试验条件下进行冷风-热风联合干燥的干燥曲线如图2所示。从图2可见:冷风干燥阶段干燥样品的含水率逐渐降低,随着干燥时间的延长,即进入到热风干燥阶段,样品的含水率降低较快,说明热风干燥速度明显高于冷风干燥阶段的干燥速度。在热风温度相同的条件下,冷风温度越低,干燥速度越慢,总干燥时间就越长;相反,冷风温度越高,干燥速度就越快,干燥时间就越短。

图2 海参冷风-热风联合干燥曲线Fig.2 Drying curves of sea cucumber by a mixture of cold air and hot air

由试验结果可知,当冷风干燥温度为8℃时,联合干燥海参至最终含水率的总干燥时间为384 h,而冷风干燥温度为25℃时,联合干燥海参至最终含水率的总干燥时间为280 h左右,干燥时间明显缩短,干燥效率显著提高。就其原因是由于干燥介质温度较高,干燥速度会明显提高的缘故,这表明海参干燥速度与温度直接相关。

2.2 不同干燥方式下海参制品的感官特性

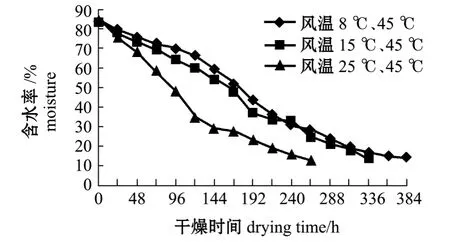

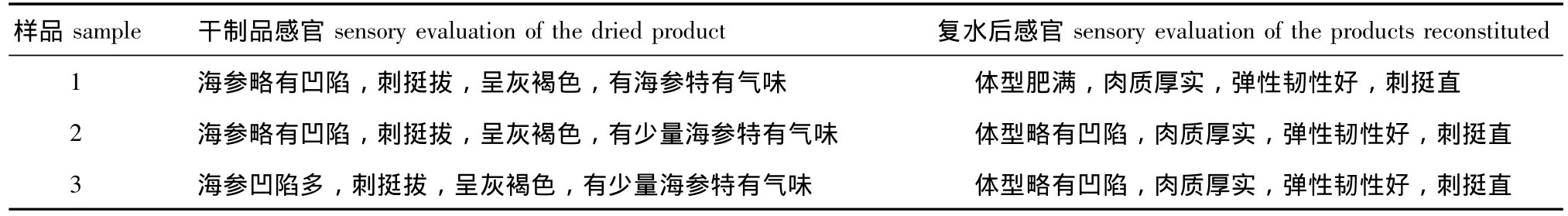

感官特性是通过对海参样品干制后感官和复水后的感官品质进行的评价,感官指标主要有制品的色泽、气味、肉质、外形、弹性和韧性。两种干燥方式下海参制品的感官评价如表1和表2所示。

从表1可见:冷风干燥后的海参干制品,样品1感官品质最好;复水后3组样品的感官品质无明显的差别。

从表2可见:联合干燥后的海参干制品中,样品1感官质量最好,样品3感官质量最差;复水后样品1的感官质量最好,样品2和3略差。两种干燥方式结果说明,冷风干燥的海参感官品质均优于联合干燥后的海参感官品质。其原因是冷风干燥时介质的温度较低,干燥过程所需的时间较长,海参细胞组织中的含水量在逐步减少,内外组织干燥均匀,所以干制品感官良好。而冷风-热风联合干燥时,海参样品经过热风干燥阶段水分汽化很快,内部水分不能及时迁移到物料表面,而使表面因含水率过低而形成一层硬壳,海参内外组织干燥不均匀,造成外形缺陷,从而影响了感官品质。

表1 冷风干燥海参的感官评价Tab.1 Sensory evaluation of sea cucumber dried by cold air

表2 冷风与热风联合干燥海参的感官评价Tab.2 Sensory evaluation of sea cucumber dried by combination of cold and hot air

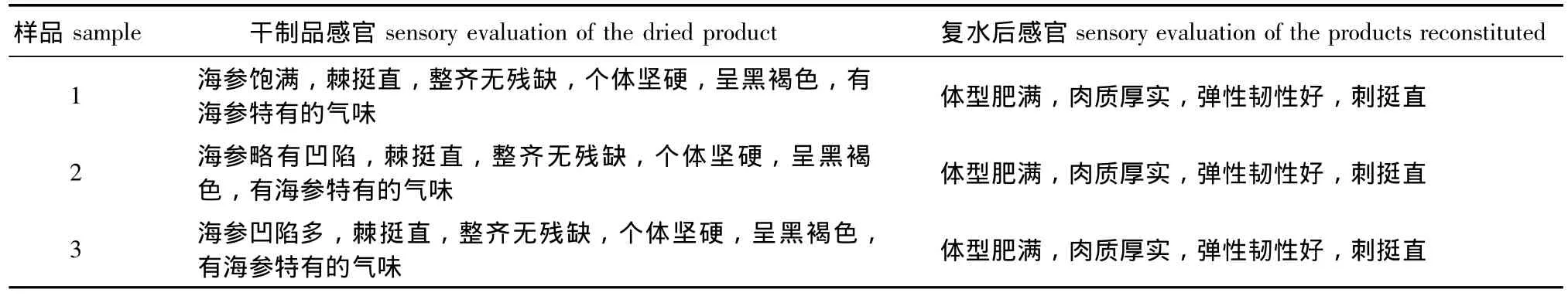

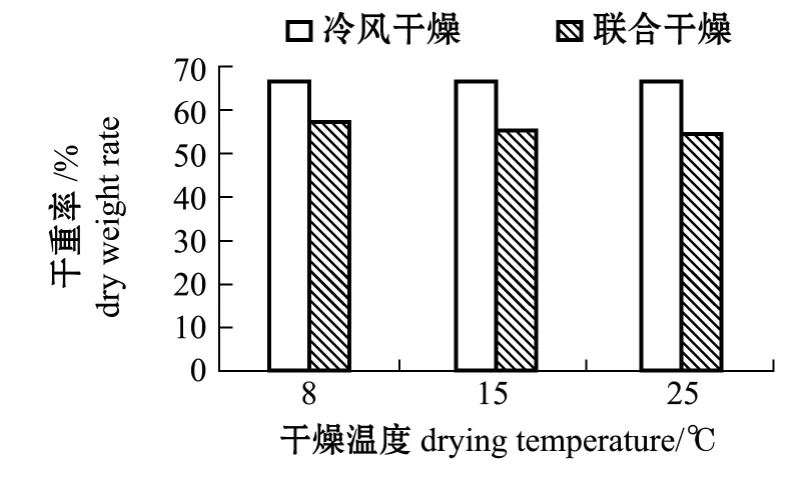

2.3 不同干燥方式下海参的干重率

按照SC/T3206—2009海参干制行业标准中规定,复水后需要计算干重率。干重率指标是指通过将海参复水除去海参体内被掺加的可溶于水的各种成分 (包括盐、糖、胶类物质等)后,再将参体烘干所得干物质的百分率,干重率越大,海参所含肉质就越多,品质就越好。

经计算,冷风干燥样品1、2、3的干重率分别为66.4%、66.5%、66.2%,冷风-热风联合干燥样品 1、2、3的干重率分别为 57.5%、55.5%、54.7%(图3)。

从冷风干燥制品的复水干重率来看,样品1符合干海参行标SC/T 3206—2009特级品指标要求,样品2、样品3达到行标一级品质。从冷风-热风联合干燥制品的复水干重率来看,3种样品符合干海参行标三级品指标要求。由图3可见,冷风干燥制品的干重率明显大于冷风-热风联合干燥制品,说明冷风干燥海参制品的肉质和品质好于冷风-热风联合干燥海参制品。

图3 不同干燥方式下海参的干重率Fig.3 Dry weight rate of sea cucumber dried by different drying methods

3 结论

本研究中采用两种干燥方式对盐渍海参进行了干燥试验研究。结果表明:干燥介质的温度大小直接影响海参的干燥速度、海参的品相、海参的出成和海参的复水干重率,即温度越高,干燥速度越快,干制品品质也越差,出成越低,复水干重率就越低;采用冷风干燥方法干燥海参,虽然干燥时间较长,干燥速度较慢,但干制品感官品质很好;采用冷风-热风联合干燥方法干燥海参,虽然缩短了总干燥时间,明显提高了干燥速度,但干制品的感官特性及品质差于冷风干燥的制品品质。

[1]段振华.水产品干燥技术研究[J].食品研究和开发,2012,33(5):214.

[2]孙显武.刺参的加工技术[J].中国水产,2002(6):71-72.

[3]毕琳,李八方.海参的加工现状[J].科学养鱼,2005(8):70.

[4]张国琛,毛志怀.水产品干燥技术的研究进展[J].农业工程学报,2004,20(4):297-300.

[5]袁丽,苏丽,高瑞昌,等.冷风变温干燥对半干鲫鱼片品质的影响[J].食品工业,2011(11):91-94.

[6]孙丽雯,刘倩,侯丽丽,等.冷风干燥对扇贝柱品质及结构的影响[J].农产品加工,2013(12):4.

[7]马先英,赵世明,牟晨晓.不同工艺方法对鱿鱼热风干燥效果的影响[J].水产科学,2007,26(2):106-108.

[8]王鹏.真空冷冻干燥技术在水产品加工中应用的探讨[J].试验研究,2009(8):69.

[9]云霞,韩学宏,农绍庄,等.海参真空冷冻干燥工艺[J].中国水产科学,2006,13(4):662-666.

[10]孙妍,薛长湖,齐祥明,等.海参最佳对流干燥温度的研究[J].农业工程学报,2007,23(5):205-209.

[11]母刚,张国琛,邵亮.热泵干燥海参的初步研究[J].渔业现代化,2007,34(5):47-50.

[12]岑琦琼,张燕平,戴志远,等.水产品加工干燥技术的研究进展[J].食品研究与开发,2011,32(11):156-159.